钢材零强度温度的测量方法与流程

1.本发明涉及零强度温度的测量方法。

背景技术:

2.轻压下技术是改善铸坯偏析提升质量重要手段之一。该技术若是使用不良,会造成铸坯严重的內裂,即轻压下裂纹。研究裂纹发现当在零强度温度和零塑性温度之间的应变总量超过临界应变时,无论是连续的还是间断的,内部裂纹都会发生并扩展。根据这一事实,可以得出连铸坯内部裂纹形成的条件应由各辊施加的zst(零强度温度)和zdt(零塑性温度)之间的总应变来评价。因此研究裂纹时有必要了解各钢种的零塑性温度与零强度温度。零塑性温度与固相线温度相近,可以默认为相等。而获得钢种零强度温度比较困难,目前钢的零强度温度主要还是依赖gleeble热模拟机在实验室进行测量。

技术实现要素:

3.本发明的目的是提供一种钢材零强度温度的测量方法。

4.本发明采用的技术方案为:一种钢材零强度温度的测量方法,包括

5.步骤一、在实施轻压下的拉矫机所对应的铸坯位置取样,对铸坯试样做纵向低倍或者纵向低倍和横向低倍;

6.步骤二、在铸坯试样低倍上找出零塑性温度产生的微裂纹和零强度温度产生的微裂纹,测出零塑性温度产生微裂纹的分布线到铸坯表面距离h1,测出零强度温度产生微裂纹的分布线到铸坯表面距离h2;

7.步骤三、测出的距离h1与h2是经过压下变形后的厚度,将它们修正还原为未经轻压下的距离h1*,h2*;

8.步骤四、运用交替隐式差分法构建连铸凝固模型,通过该模型模拟出铸坯横截面的温度分布,铸坯不同位置处的铸坯横截面对应不同的切片号,显然对铸坯实施轻压下的拉矫机也有对应的切片号;

9.步骤五、对模型校准使与实际的温度场更接近;

10.步骤六、从模型的模拟结果找到对应实施轻压下的拉矫机的切片号,根据切片号,从温度场中读出零强度温度。

11.优选地,步骤一,拉矫机采用单辊压下的方式实施轻压下,以使低倍上呈现的微裂纹更清晰,更易获得零塑性温度产生微裂纹的分布线和零强度温度产生微裂纹的分布线。未采用轻压下技术,低倍上的微裂纹较模糊;多辊压下会使低倍上微裂纹比较多造成干扰,单辊压下更容易分辨。其中以测量纵剖低倍为主,测量横向低倍作为参考。

12.步骤一,在测量h1、h2时,以测量纵向低倍为主,测量横向低倍为参考。

13.步骤二,零塑性温度和零强度温度所在位置的裂纹分布规律:零塑性温度与固相线温度相近,以零塑性温度处的固相率为1,即h1是拉矫机对应的铸坯的坯壳厚度,坯壳厚度是指铸坯表面固相区的厚度不包括固液两相区,零塑性温度产生的微裂纹处于一条直线

上;零强度温度产生的微裂纹在另一条直线附近,更靠近铸坯心部。了解该规律可以帮助作业人员准确测量h1、h2。

14.步骤三,对h1、h2的修正方法:h1*=h1+

△

e1,式中,h1:测量到的坯壳厚度,

△

e1:修正量,

△

e1=h1/l*

△

h,式中,l:冷却后测量到的铸坯的厚度,

△

h:总压下量;

15.h2*=h2+

△

e1,式中,h2:测量到的坯壳厚度,

△

e1:修正量,

△

e1=h2/l*

△

h,式中,l:冷却后测量到的铸坯的厚度,

△

h:总压下量。

16.可选地,步骤五,模型采用射钉试验校准,通过多次射钉硫印测量铸坯的坯壳厚度,与通过该模型模拟结果的坯壳厚度进行对比,然后调整模型凝固参数:液相区和固液两相区的导热系数,直到模拟结果与射钉试验得到的结果相同或者相近为止,将模型校准为最接近实际生产情况的状态。

17.可选地,步骤五,模型的校准是通过测量铸坯拉矫过程中的表面温度进行校准,多次测量表面温度将结果与模型模拟的温度场中的表面温度进行对比,然后调整模型凝固参数:液相区和固液两相区的导热系数,直到模型模拟的铸坯表面温度与实际测量的铸坯表面温度相同或者相近为止,将模型校准为最接近实际生产情况的状态。

18.较好地,步骤六,切片号与拉矫机相对应,不同切片号对应的拉矫机到连铸机结晶器弯月面的距离不同,通过切片号和h2*从模型模拟的温度场中找出对应的零强度温度。

19.本技术通过解读铸坯低倍纵剖上面的微裂纹,然后结合连铸凝固模型的模拟结果,可以从模拟的不同铸坯横截面上的温度场读出零强度温度,属于一种测量钢种零强度新方法,不再局限靠热模拟机来检测钢材的零强度温度。

附图说明

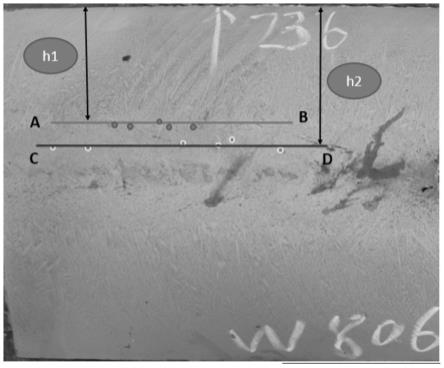

20.图1为本发明实施例中铸坯纵剖低倍组织;

21.图中:

22.h1:第二台拉矫机处零强度温度到铸坯表面距离,即坯壳厚度(不包含固液两相区);

23.h2:第二台拉矫机处零强度温度到铸坯表面距离;

24.ab:零塑性温度划线;

25.cd:零强度温度划线。

具体实施方式

26.以下结合实施例对本发明作进一步详细描述,应当了解的是所述实施例是示例性的,不应对本技术请求保护的技术构成任何限定。

27.本实施例以高碳轴承钢为例,测量高碳轴承钢的零强度温度,通过解读铸坯低倍纵剖上面的微裂纹点,然后结合连铸凝固模型的模拟结果,可以从温度附表中读出零强度温度,这是一种测量钢种零强度新方法,不再局限靠热模拟机来检测。具体包括以下步骤:

28.(1)以矩形断面高碳轴承钢为研究对象,该炉连铸采用第二台拉矫机对连铸坯进行单辊大压下。

29.选取采用轻压下技术的铸坯试样做纵向低倍和横向低倍。

30.(2)研究低倍微裂纹分布规律,测出零塑性温度产生的微裂纹到铸坯表面距离h1,

同理测出零强度温度产生的微裂纹到铸坯表面距离h2。

31.(3)测出的距离h1与h2是经过压下变形后的厚度,需要进行修正还原成未经过拉矫机压下时的距离,分别为h1*,h2*。

32.(4)运用交替隐式差分法构建连铸凝固模型,模型设有附表,能够把铸坯所有切片号对应的温度导入到附表中。

33.模型是指全铸流凝固模型,默认为多机多流拉矫机不受流序干扰,这是模型最初始的边界条件。

34.切片数量比较多,简单来说240mm

×

240mm断面冶金长度20m,根据对称原则,选取截面四分之一为研究对象,切成5mm

×

5mm,切片会有2500000,温度附表数据比较全,模型模拟结果一般选用另一附表,包含简略结果,包括铸坯中心温度和表面中心温度,不包含所有数据。

35.(5)校准模型。所有的模型都是在假设边界条件的基础上进行模拟实际生产,因此会与实际存在一定的偏差,需要校准后才能更准确。

36.(6)读出零强度温度。从模型模拟结果找到对应该拉矫机的切片号,根据切片号,从温度附表中读出零强度。

37.轻压下采用单辊压下的方式,这样在确定裂纹分布线会比较方便,只有两排轻压下裂纹。根据铸坯纵剖低倍微裂纹可找到对应拉矫机到弯月面的距离,进而可以通过模型找到该台拉矫机处切片号n,通过切片号n从温度附表找到该位置铸坯横截面具体温度分布。通过差分法会把铸坯横截面划分成网格,网格大小即切片大小,网格节点包括角部起始点,比切片数多一个。设网格节点间距为x,从最高温度开始,第(h2*/x)片处温度即为零塑性温度。

38.注:h2*/x结果采用舍尾进一法,保留整数,若是整数,直接加1。

39.零强度温度的计算方法同零塑性温度或者在温度附表中,根据h1*的结果再数【(h2*-h1*)/切片长度】个表格对应的温度。

40.尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有1条留言

-

0访客 来自[中国] 2023年08月17日 01:34谢谢你们,为冶金技术进步贡献了一份能量。

0访客 来自[中国] 2023年08月17日 01:34谢谢你们,为冶金技术进步贡献了一份能量。

1