一种采用中频炉检测渣钢类废钢出水率的方法与流程

1.本发明属于冶金原料检验技术领域,具体是一种采用中频炉检测渣钢类废钢出水率的方法。

背景技术:

2.在转炉与电炉炼钢生产过程中,废钢铁是重要的生产原料,对钢铁料消耗与成本、冶炼工艺稳定等均有重要影响。在钢铁企业外购废钢质量验收的规定中,通过肉眼难以直接准确的分辨废钢质量的优劣,尤其是对于含渣量较高的渣钢类废钢,如大渣钢、小渣钢、粒子钢、渣铁等。

3.出水率是评价废钢质量最直接的质量指标。对于渣钢类废钢,由于其质量稳定性较差,目前有一些通过小型坩埚熔化测定出水率(熔化量较少),或者通过钻样分析tfe含量等,但是这类废钢通过单一或少数废钢块的熔化检验、钻样分析等均不能准确的反映整体质量水平。由于内部空隙较多,通过排水法测量密度也不能反映其含铁量水平。以上方法检验结果由于代表性差等原因均不能直接作为质量判定的依据,渣钢类废钢的验收与判定已知都是通过使用效果后评价,但是由于渣钢类废钢含渣量大,不能大批量使用,造成冶炼配比较低,使用情况受工艺、钢种、铁水等其他原材料的影响较大,造成其质量后评价难度较大。

技术实现要素:

4.本发明的目的在于克服现有技术的缺陷,提供一种采用中频炉检测渣钢类废钢出水率的方法。

5.为实现上述目的,本发明采用了如下技术方案:

6.一种采用中频炉检测渣钢类废钢出水率的方法,通过在中频炉内添加助熔废钢的方法熔化导电性较差的渣钢类废钢,再计算渣钢类废钢的出水率。

7.优选的,所述助熔废钢为来源、成分、外观、尺寸稳定的洁净废钢,且所述助熔废钢的出水率稳定。

8.优选的,所述助熔废钢的出水率在98%以上。

9.优选的,具体步骤如下:

10.(s1)、试验确定助熔废钢的出水率ηa;

11.(s2)、准备阶段

12.检查中频炉,确保中频炉内壁干净无冷钢;

13.称量已知出水率的助熔废钢,其重量为a、试验渣钢类废钢,其重量为b、铸模的质量,其重量为c;

14.(s3)、试验阶段

15.将助熔废钢加入中频炉内,所述助熔废钢占中频炉容量的30%以上,升温融化,形成熔池;

16.在助熔废钢形成熔池后,向熔池内加入试验渣钢类废钢,利用融化的助熔废钢的钢水熔化渣钢类废钢,直至渣钢类废钢完全融化;

17.升温浇注,将钢水浇注至铸模内,保证浇后渣全部在钢锭上表层;

18.在钢锭冷却凝固至常温后捣碎表面浮渣,分离渣壳与钢锭;

19.(s4)、收尾阶段

20.在钢锭与铸模可分离时,称量钢锭质量为e与渣壳质量为f;

21.在钢锭与铸模难分离时,分别称量钢锭与铸模总质量d与渣壳质量f;

22.(s5)、计算阶段

23.通过计算得出试验渣钢类废钢的出水率。

24.优选的,所述步骤(s1)的试验确定助熔废钢的出水率ηa,具体步骤如下:

25.选定助熔废钢,需要进行3炉以上中频炉出水率试验,保证试验出水率波动在

±

0.5%以内,并确定其出水率ηa。

26.优选的,所述步骤(s1)的助熔废钢出水率测定中,当变换助熔废钢种类时,需要重新测定助熔废钢的出水率。

27.优选的,所述步骤(s2)的准备阶段中,在中频炉内壁有冷钢时,需要对中频炉进行洗炉。

28.优选的,所述步骤(s3)的试验阶段中,将钢水浇注至铸模内的升温浇注温度为1600℃以上。

29.优选的,所述试验渣钢类废钢的出水率计算方法如下式:

[0030][0030][0031][0032]

本发明的优点是:

[0033]

通过在中频炉内添加助熔废钢的方法熔化导电性较差的渣钢类废钢,可以直接计算出渣钢类废钢的出水率,为这类废钢的质量判定提供准确依据,改变渣钢类废钢没有可靠判定依据的现状,避免渣钢类废钢掺假,提高废钢质量,为企业减少损失,同时本发明方法简单,易操作。

附图说明

[0034]

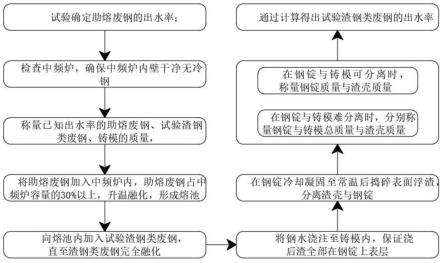

图1是本发明的整体结构示意图。

具体实施方式

[0035]

以下结合附图1,进一步说明本发明一种采用中频炉检测渣钢类废钢出水率的方法的具体实施方式。本发明一种采用中频炉检测渣钢类废钢出水率的方法不限于以下实施例的描述。

[0036]

实施例1

[0037]

1)采用冲击试验残样为助熔废钢,出水率平均为98.73%,试验废钢为渣钢;

[0038]

2)根据试验设计,称量原料与铸模质量,助熔废钢为60.4kg,渣钢为80.7kg,浇注模质量为364.6kg;

[0039]

3)熔化、浇注、渣钢分离后,钢锭与铸模分离后,称得钢锭净质量为123.8kg,渣质量为22.2kg;

[0040]

4)则试验废钢的出水率为:

[0041]

实施例2

[0042]

1)采用冲击试验残样为助熔废钢,出水率平均为98.73%,试验废钢为渣钢;

[0043]

2)根据试验设计,称量原料与铸模质量,助熔废钢为70.6kg,渣钢为76.8kg,浇注模质量为69.8kg;

[0044]

3)熔化、浇注、渣钢分离后,钢锭与铸模无法分离(铸模为一次性),称得钢锭与铸模总质量为202.2kg,渣质量为18.8kg;

[0045]

4)则试验废钢的出水率为:4)则试验废钢的出水率为:

[0046]

实施例3

[0047]

1)采用冲击试验残样为助熔废钢,出水率平均为98.73%,试验废钢为小渣钢;

[0048]

2)根据试验设计,称量原料与铸模质量,助熔废钢为105.8kg,小渣钢为40.4kg,浇注模质量为70.2kg;

[0049]

3)熔化、浇注、渣钢分离后,钢锭与铸模无法分离(铸模为一次性),称得钢锭与铸模总质量为201.6kg,渣质量为17.2kg;

[0050]

4)则试验废钢的出水率为:

[0051]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

技术特征:

1.一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:通过在中频炉内添加助熔废钢的方法熔化导电性较差的渣钢类废钢,再计算渣钢类废钢的出水率。2.如权利要求1所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述助熔废钢为来源、成分、外观、尺寸稳定的洁净废钢,且所述助熔废钢的出水率稳定。3.如权利要求1所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述助熔废钢的出水率在98%以上。4.如权利要求1-3任一所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:具体步骤如下:(s1)、试验确定助熔废钢的出水率η

a

;(s2)、准备阶段检查中频炉,确保中频炉内壁干净无冷钢;称量已知出水率的助熔废钢,其重量为a、试验渣钢类废钢,其重量为b、铸模的质量,其重量为c;(s3)、试验阶段将助熔废钢加入中频炉内,所述助熔废钢占中频炉容量的30%以上,升温融化,形成熔池;在助熔废钢形成熔池后,向熔池内加入试验渣钢类废钢,利用融化的助熔废钢的钢水熔化渣钢类废钢,直至渣钢类废钢完全融化;升温浇注,将钢水浇注至铸模内,保证浇后渣全部在钢锭上表层;在钢锭冷却凝固至常温后捣碎表面浮渣,分离渣壳与钢锭;(s4)、收尾阶段在钢锭与铸模可分离时,称量钢锭质量为e与渣壳质量为f;在钢锭与铸模难分离时,分别称量钢锭与铸模总质量d与渣壳质量f;(s5)、计算阶段通过计算得出试验渣钢类废钢的出水率。5.如权利要求4所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述步骤(s1)的试验确定助熔废钢的出水率η

a

,具体步骤如下:选定助熔废钢,需要进行3炉以上中频炉出水率试验,保证试验出水率波动在

±

0.5%以内,并确定其出水率η

a

。6.如权利要求5所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述步骤(s1)的助熔废钢出水率测定中,当变换助熔废钢种类时,需要重新测定助熔废钢的出水率。7.如权利要求4所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述步骤(s2)的准备阶段中,在中频炉内壁有冷钢时,需要对中频炉进行洗炉。8.如权利要求4所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述步骤(s3)的试验阶段中,将钢水浇注至铸模内的升温浇注温度为1600℃以上。9.如权利要求4所述的一种采用中频炉检测渣钢类废钢出水率的方法,其特征在于:所述试验渣钢类废钢的出水率计算方法如下式:

技术总结

本发明公开了一种采用中频炉检测渣钢类废钢出水率的方法,通过在中频炉内添加助熔废钢的方法熔化导电性较差的渣钢类废钢,再计算渣钢类废钢的出水率,本发明适用于冶金原料检验,本发明可以直接计算出渣钢类废钢的出水率,为这类废钢的质量判定提供准确依据,改变渣钢类废钢没有可靠判定依据的现状,避免渣钢类废钢掺假,提高废钢质量,为企业减少损失。为企业减少损失。为企业减少损失。

技术研发人员:程官江 赵祥梅 贺瑞飞 张振申 武宝庆 欧阳瑜 张全刚 王新志 杨杰 蔺学浩 张雷 李华坤 赵兴通

受保护的技术使用者:安阳钢铁股份有限公司

技术研发日:2022.03.21

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1