一种电池极片剥离强度的测试方法与流程

1.本发明涉及电池领域,具体地涉及一种电池极片剥离强度的测试方法。

背景技术:

2.电池中正负极片由集流体和涂敷在集流体两面的涂层组成,所述涂层的材料包括主材和粘合剂等。在研发和生产过程中,对极片进行剥离强度测试,以检测涂层的粘合性能和极片稳定性。

3.现有的极片剥离强度测试方法一般包括以下几种:180

°

的剥离强度测试、90

°

或其他角度剥离强度测试。其中,180

°

、90

°

及其他角度为剥离时呈现的剥离角度。在理想状态下,在剥离速度一定的情况下,剥离力应是恒定的,也就是说反映在剥离符合曲线图上的剥离力是一条水平直线,然而实际剥离力受各种环境和条件的影响是波动的,这使得剥离强度测试结果不准确。

技术实现要素:

4.本发明实施例的目的是提供一种电池极片剥离强度的测试方法,以至少部分地解决现有技术的上述问题。

5.本发明的发明人通过仔细研究现有的极片剥离强度测试方法,发现造成剥离强度测试结果不准确的主要原因是:现有的厂家在追求越来越高的能量密度时,趋向于设计更厚的涂层和更高的压实密度,然而,在180

°

的剥离强度测试中,超厚的涂层极片的双面极片折弯处容易受背面涂层对折断裂的影响,导致拉力机采集的力上下波动很大,不再单纯是极片剥离力,还包含了远比剥离力更大的涂层内聚力,而且多次测量的数据差异性大,所以测量结果不可信(如图2所示);在90

°

或其他角度剥离强度测试中,测试结果容易受背面涂层应力的影响,导致测试结果变化较大,而且固化后、预锂后、辊压后高压实极片较脆,以180

°

、90

°

及其他角度剥离测试时极片容易断裂,难以测定剥离强度。

6.在上述研究的基础上,本发明实施例提供一种电池极片剥离强度的测试方法,包括以下步骤:获取待测极片,所述待测极片包括集流体和位于集流体的一面的待测涂层,所述集流体的另一面没有涂层;对所述待测极片的待测涂层进行剥离测试得到测试数据;根据所述测试数据确定剥离强度。

7.可选的,所述获取待测极片包括:将两侧分别具有待测涂层和背面涂层的待测极片去掉所述背面涂层。

8.可选的,所述去除所述背面涂层,包括:将待测极片的待测涂层一侧向下置于固定平台上;将粘有双面胶的滚筒按压滚动所述待测极片的背面涂层,直至所述背面涂层与所述待测极片完全分离。

9.可选的,所述按压的压力范围为10n-1000n,优选为20n-500n。

10.可选的,所述去除所述待测极片的背面涂层,包括:刮刀去除和/或溶剂去除所述背面涂层。

11.可选的,所述获取待测极片包括:仅在集流体的一面上涂覆涂层形成具有待测涂层的单面涂层极片。

12.可选的,所述对所述待测极片的待测涂层进行剥离测试得到测试数据,包括:对只有待测涂层的待测极片进行裁剪,得到样片;将所述样片的待测涂层一侧粘贴至金属板;将所述样片未粘贴的一侧撕开后向上对折;固定所述金属板至拉力测试仪上,启动所述拉力测试仪,对所述待测极片的待测涂层进行剥离测试得到测试数据。

13.可选的,所述测试数据包括:拉力值和变形值。

14.可选的,根据所述拉力值和变形值的平稳曲线确定剥离强度。

15.可选的,所述电池为液态电池、混合固液电池和全固态电池中的一种。

16.本发明提供的测试方法的待测极片没有背面涂层,从而避免了背面涂层对测试结果的影响,对待测极片的待测面涂层进行剥离测试可以得到更精准的剥离强度。

17.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

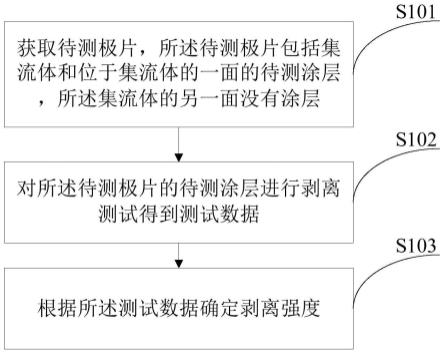

19.图1是本发明的一种电池极片剥离强度的测试方法的流程示意图;

20.图2是现有技术中的极片背面涂层对折断裂的极片示意图;

21.图3是现有技术的测试双面负极极片剥离强度拉力曲线示意图;

22.图4是本发明的极片去除背面涂层后的极片示意图;

23.图5是本发明的样片固定在测试板上的示意图;

24.图6是本发明的拉力曲线示意图;

25.图7是本发明和现有技术的正极极片测试结果对比图;

26.图8是本发明和现有技术的负极极片测试结果对比图。

具体实施方式

27.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

28.图1是本发明的一种电池极片剥离强度的测试方法的流程示意图,如图1所示,步骤s101为获取待测极片,所述待测极片包括集流体和位于集流体的一面的待测涂层,所述集流体的另一面没有涂层。本发明提供的测定方法适用于各种可充电的二次电池,包括液态电池、混合固液电池或全固态电池。混合固液电池和全固态电池一般统称为固态电池。获取液态电芯或固态电芯在制程中的待测极片,所述极片可以为上述电池的正极片和/或负极片。所述待测涂层的厚度可以为10-300微米,优选为30-220微米。目前普遍涂布后干极片厚度在30-200um之间,超过200um即为超厚电极。

29.现有技术中测试辊压后的极片或超厚极片的剥离强度存在一定的困难,例如:图2是现有技术中的极片背面涂层对折断裂的极片示意图,如图2所示,现有技术超厚的涂层极片在180

°

的剥离强度测试中,双面极片折弯处容易受背面涂层对折断裂的影响;如图3所

示,图中6条曲线为相同条件下重复测试得到的拉力,此时拉力机采集的力上下跳动很大,不再单纯是极片剥离力,其包含了远比剥离力更大的涂层内聚力,其多次测量的数据差异性大,测量结果不可信。90

°

或其他角度剥离强度测试方法,也容易受背面涂层应力的影响导致测试结果变化较大,而且需要采购或定制昂贵的专用工装,并且固化后、预锂后负极片和辊压后高压实正极片较脆因极片较脆,难以测定剥离强度。

30.在本发明中,所述待测极片可以为生产过程中集流体的一面有待测涂层,而另一面没有进行涂层的极片,即只在集流体的一面上涂有所述待测涂层,包括仅在集流体的一面上涂覆涂层形成具有待测涂层的单面涂层极片;也可以为在集流体的两个面上都涂覆涂层,制成极片成品,然后去掉背面涂层,保留待测涂层,形成待测极片。所述背面涂层为集流体的另一面的涂层。这样能有效的避免在180

°

或其他角度的剥离强度测试中极片折弯处背面涂层断裂和应力的影响。

31.去除所述背面涂层可以采用物理方法和/或化学方法,包括但不限于粘附去除、刮刀去除和溶剂去除。按照一种优选的实施方式,所述去除所述背面涂层包括:将待测极片的待测涂层一侧向下置于固定平台上;将粘有双面胶的滚筒按压滚动所述待测极片的背面涂层,直至所述背面涂层与所述待测极片完全分离。所述按压的压力范围可以为10n-1000n,优选为20n-500n。按照该优选实施方式,可以采用粘有双面胶的滚筒按压滚动的技术效果快速且完整的剥离去除大面积背面涂层,并不对集流体和待测涂层造成划痕等影响测试结果的伤害。所述溶剂可以选自nmp、dmc、emc、丙酮、水、乙醇中的一种几种。

32.步骤s102为对所述待测极片的待测涂层进行剥离测试得到测试数据,具体包括:对只有待测涂层的待测极片进行裁剪,得到样片;将所述样片的待测涂层一侧粘贴至金属板(优选钢板);将所述样片未粘贴的一侧撕开后向上对折;固定所述金属板至拉力测试仪上,启动所述拉力测试仪,对所述待测极片的待测涂层进行剥离测试得到测试数据。

33.在本发明中,所述剥离测试可以采用现有的各种极片剥离测试方法,例如180

°

的剥离强度测试、90

°

或其他角度剥离强度测试。优选180

°

的剥离强度测试。剥离速度可以为10mm/min-500mm/min。

34.步骤s103为根据所述测试数据确定剥离强度,所述测试数据包括:拉力值和变形值。

35.在本发明中,可以利用现有的各种计算方法根据所述测试数据确定剥离强度,优选地,根据所述拉力值和变形值的平稳曲线确定剥离强度。

36.实施例1(本发明)

37.1.1制取双面涂层极片

38.电池的正极片包括以下材料:主材三元镍钴锰酸锂(ncm)、导电剂、及聚偏氟乙烯,其质量比例为95:3:2。按上述比例将材料混合在一起,把混合后的材料在溶剂n-甲基吡咯烷酮中分散成浆料,将浆料涂覆到铝箔的两个表面上作为电池正极片的敷料层,将涂有浆料的铝箔烘干后形成电池正极片,两面涂层的厚度均为260um。

39.1.2获取待测极片:取约50mm*15cm双面胶平整贴附于光滑滚筒表面;取上述双面极片置于平整无污染桌面上,且待测面涂层在下;按压固定极片下端在桌面,极片不可破裂;同时按压滚筒向前滚动,使背面涂层被滚筒表面的双面胶黏附完整脱落,所述待测涂层的厚度为260um。如图4所示。

40.1.3剥离测试:使用样片裁切设备在已剥离的平整区域裁切样片;在平整光滑的钢板表面粘贴双面胶;将样片粘贴在双面胶上,使用橡胶压辊辊压三次样片,其中待测面涂层与双面胶平整紧密相贴(如图5所示);将样片未粘贴的一端撕开,将撕开的样片集流体对折向上该方法使得样片在拉动过程中竖直向上,保证在测试过程中极片不会扭转,减少影响力的采集精度。将钢板下端固定在180

°

拉力测试仪器的固定端,将样片自由端固定在仪器的牵引端,紧贴样品垂直向上牵引;设置仪器相关参数,启动测试,最后选择拉力曲线平稳区间阶段(如图6所示),得到准确的剥离强度。

41.实施例2(本发明)

42.2.1制取单面涂层极片

43.电池的正极片包括以下材料:主材三元镍钴锰酸锂(ncm)、导电剂、及聚偏氟乙烯,其质量比例为95:3:2。按上述比例将材料混合在一起,把混合后的材料在溶剂n-甲基吡咯烷酮中分散成浆料,将浆料涂覆到铝箔的一个表面上作为电池正极片的敷料层,将涂有浆料的铝箔烘干后形成电池正极片,待测涂层的厚度为260um。

44.2.2剥离测试:使用样片裁切设备在已剥离的平整区域裁切样片;在平整光滑的钢板表面粘贴双面胶;将样片粘贴在双面胶上,使用橡胶压辊辊压三次样片,其中待测面涂层与双面胶平整紧密相贴(如图5所示);将样片未粘贴的一端撕开,将撕开的样片集流体对折向上该方法使得样片在拉动过程中竖直向上,保证在测试过程中极片不会扭转,减少影响力的采集精度。将钢板下端固定在180

°

拉力测试仪器的固定端,将样片自由端固定在仪器的牵引端,紧贴样品垂直向上牵引;设置仪器相关参数,启动测试,最后选择拉力曲线平稳区间阶段(如图6所示),得到准确的剥离强度。

45.实施例3(本发明)

46.按照与实施例1相同的方法制备双面涂层极片并进行测试,不同的是,用步骤3.2替换步骤1.2:

47.3.2获取待测极片:取双面极片置于平整无污染桌面上,且待测面涂层在下;按压固定极片下端在桌面,极片不可破裂;用棉签蘸取nmp溶液,用棉签反复擦拭背面涂层,使背面涂层完整脱落,所述待测涂层的厚度为260um。

48.实施例4(本发明)

49.4.1制取双面涂层极片

50.电池的负极片包括以下材料:天然石墨、导电剂、粘结剂羧甲基纤维素钠和丁苯橡胶,其活性主材:导电剂:粘结剂质量比例为95:3:2。按上述比例将材料加入到去离子水中混合搅拌均匀,得到具有一定流动性的负极浆料;然后,将其涂覆在铜箔的两个表面上作为电池负极片的敷料层,将涂有浆料的铜箔烘干后形成电池负极片,经辊压工序后,两面涂层的厚度均为80um。

51.4.2获取待测极片:取上述双面极片置于平整无污染桌面上,且待测面涂层在下;按压固定极片下端在桌面,极片不可破裂;同时用刮刀反复轻刮背面涂层,使背面涂层完整脱落,所述待测涂层的厚度为80um。

52.4.3剥离测试同上述实施例1中1.3。

53.实施例5(本发明)

54.5.1制取单面涂层极片

55.电池的负极片包括以下材料:天然石墨、导电剂、粘结剂羧甲基纤维素钠和丁苯橡胶,其活性主材:导电剂:粘结剂质量比例为95:3:2。按上述比例将材料加入到去离子水中混合搅拌均匀,得到具有一定流动性的负极浆料;然后,将其涂覆在铜箔的1个表面上作为电池负极片的敷料层,将涂有浆料的铜箔烘干后形成电池单面涂层负极片,经辊压工序后,单面待测涂层的厚度为80um。

56.5.2剥离测试:使用样片裁切设备在已剥离的平整区域裁切样片;在平整光滑的钢板表面粘贴双面胶;将样片粘贴在双面胶上,使用橡胶压辊辊压三次样片,其中待测面涂层与双面胶平整紧密相贴(如图5所示);将样片未粘贴的一端撕开,将撕开的样片集流体对折向上该方法使得样片在拉动过程中竖直向上,保证在测试过程中极片不会扭转,减少影响力的采集精度。将钢板下端固定在180

°

拉力测试仪器的固定端,将样片自由端固定在仪器的牵引端,紧贴样品垂直向上牵引;设置仪器相关参数,启动测试,最后选择拉力曲线平稳区间阶段(如图6所示),得到准确的剥离强度。

57.对比例1(现有技术)

58.步骤1、获取待测极片:电池的正极片包括以下材料:主材三元镍钴锰酸锂(ncm)、导电剂及聚偏氟乙烯,其质量比例为95:3:2。按上述比例将材料混合在一起,把混合后的材料在溶剂n-甲基吡咯烷酮中分散成浆料,将浆料涂覆到铝箔的两个表面上作为电池正极片的敷料层,将涂有浆料的铝箔烘干后形成电池正极片,两面涂层的厚度均为260um。

59.步骤2、剥离测试:使用样片裁切设备在待测极片的平整区域裁切样片;在平整光滑的钢板表面粘贴双面胶;将样片粘贴在双面胶上,使用橡胶压辊辊压三次样片,其中待测面涂层与双面胶平整紧密相贴;将钢板下端固定在180

°

拉力测试仪器的固定端,将样片自由端固定在仪器的牵引端,紧贴样品垂直向上牵引;设置仪器相关参数,启动测试。

60.对比例2(现有技术)

61.步骤1、电池的负极片包括以下材料:天然石墨、导电剂、粘结剂羧甲基纤维素钠和丁苯橡胶,其活性主材:导电剂:粘结剂质量比例为95:3:2。按上述比例将材料加入到去离子水中混合搅拌均匀,得到具有一定流动性的负极浆料;然后,将其涂覆在铜箔的两个表面上作为电池负极片的敷料层,将涂有浆料的铜箔烘干后形成电池负极片,经辊压工序后,两面涂层的厚度均为80um。

62.步骤2、剥离测试:使用样片裁切设备在待测极片的平整区域裁切样片;在平整光滑的钢板表面粘贴双面胶;将样片粘贴在双面胶上,使用橡胶压辊辊压三次样片,其中待测面涂层与双面胶平整紧密相贴;将钢板下端固定在180

°

拉力测试仪器的固定端,将样片自由端固定在仪器的牵引端,紧贴样品垂直向上牵引;设置仪器相关参数,启动测试。

63.图7是上述实施例1(本发明)、实施例2(本发明)、实施例3(本发明)和对比例1(现有技术)的测试结果对比图。如图7所示,图中对比例1曲线为现有技术的测试结果,其多次测量的数据差异性大,测量结果不可信,主要因为拉力机采集的力上下跳动很大,不再单纯是极片剥离力,其包含了远比剥离力更大的涂层内聚力;图7下面三条平滑曲线为相同条件下本发明的测试结果,从图7中可知,本发明的测试剥离强度的测试结果变化较小,稳定性高,一致性好,而且本发明去除背面涂层的方法不会对极片剥离强度测试有负面影响,能够完全消除背面涂层断裂和应力的影响,实现了剥离强度的精准测试。

64.图8是上述实施例4(本发明)、实施例5(本发明)和对比例2(现有技术)的测试结果

对比图,如图8所示,图中对比例2曲线为现有技术的测试结果,下面平滑曲线为相同条件下本发明的测试结果。与图7相似,从图8中同样可知,本发明的测试剥离强度的测试结果变化较小,稳定性高,一致性好,实现了剥离强度的精准测试。

65.本发明通过去除样片的背面涂层,能避免在180

°

或其他角度的剥离强度测试中极片折弯处背面涂层断裂,该方法能够完全消除背面涂层断裂和应力的影响,实现辊压后的极片或超厚极片剥离强度的精准测试。

66.以上结合附图详细描述了本发明实施例的可选实施方式,但是,本发明实施例并不限于上述实施方式中的具体细节,在本发明实施例的技术构思范围内,可以对本发明实施例的技术方案进行多种简单变型,这些简单变型均属于本发明实施例的保护范围。

67.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明实施例对各种可能的组合方式不再另行说明。

68.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

69.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1