一种定量H2与CO气体的二氧化锡型传感器及方法

一种定量h2与co气体的二氧化锡型传感器及方法

技术领域

1.本发明涉及金属氧化物半导体型气体传感器领域,特别涉及一种定量h2与co气体的二氧化锡型传感器及方法。

背景技术:

2.sno2气体传感器,与其它的传感器相比,具有结构简单、灵敏度高、制作成本低和使用寿命长等优点,被广泛用于各种易燃、易爆、有害等气体浓度检测,其使用量逐年增加。

3.工作原理:是通过被测气体与气敏材料表面吸附气体作用放出或获得电子,导致材料的导电性能发生变化,来判断被测气体有无与浓度高低。理论上讲,从吸附的气体种类和分子个数可以推断出电子得失量,如:

4.h2+o

2-=h2o+2e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

5.co+o

2-=co2+2e

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

6.但反过来单从气敏材料导电性能变化鉴别气体种类和定量浓度是不可能的。

7.现有解决的途径有:

8.(1)通过sno2材料内负载和掺杂,改善对特定气体吸附性能,以提高特定气体的选择性。但是,遇到像h2和co都是较强的还原性气体,尽管修饰后低浓度下h2响应值比co大近10倍,但识别和消除影响是非常困难的,特别是在浓度变化较大的情况。

9.(2)近年来,有人尝试通过温度调制,依据不同温度下气体在材料表面吸附与脱附上差异识别气体的研究,有一些成功的报道。但是,应用后者中气敏元件温度变化准确控制是其难点,还未见有应用报道。

技术实现要素:

10.本发明的目的是至少克服现有技术的不足之一,提供了一种定量h2与co气体的二氧化锡型传感器及方法,依据不同温度及温变过程气体在sno2及其改性材料表面吸附与脱附规律,来识别气体种类和定量其含量。主要解决了四个关键性问题:

11.(1)通过薄片加热元件上丝网印刷制作sno2薄膜,解决了快速升温、降温和气敏元件的温度跟随性问题;

12.(2)通过pid控温技术,实现了快速稳定升温-恒温-降温过程,解决了环境变化对气敏元件的干扰问题;

13.(3)通过优化信号采集与控制模块配置,实现了数据快速传输、转换与显示,解决了信号失真问题;

14.(4)结合bp人工神经网络,优化出温度变化上电阻与气体浓度非线性参数矩阵,解决了气体识别与定量问题。

15.本发明采用如下技术方案:

16.一方面,本发明提供了一种定量h2与co气体的二氧化锡型传感器,包括加热元件、气敏元件、热敏元件和微处理器;

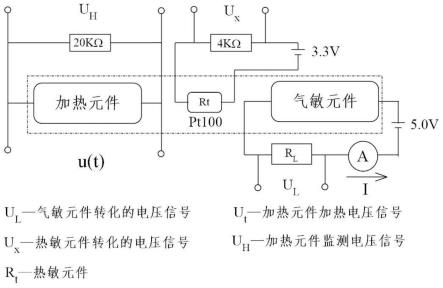

17.所述加热元件,为内嵌金属陶瓷外罩氧化铝的平板式结构,引出正、负极为加热控制端;

18.所述气敏元件,为利用气敏材料纳米粉末经丝网印刷后高温烧制在所述加热元件一侧的薄膜;在所述气敏元件和所述加热元件之间设置叉指电极,引出所述气敏元件的正、负极测量端;

19.所述热敏元件,设置在所述加热元件的另一侧,用以反馈所述气敏元件的温度信号;

20.所述微处理器,控制所述加热元件的温度变化,接收所述气敏元件和所述热敏元件的信号,并根据气体识别非线性模型,解算出所检测气体的种类及浓度值。

21.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述气敏材料为sno2,或sno2中掺杂nio。

22.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述气敏元件和所述加热元件一体化制备,具体制备方法为:

23.在所述加热元件表面一侧通过丝网印刷使铂浆成型,800

±

10℃烧制成叉指电极;同样使气敏材料浆料成型,600

±

10℃烧结4h,制备得到薄膜型的所述气敏元件;所述气敏材料浆料为气敏材料、松油醇和乙烯纤维素的混合浆料。

24.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述气体识别非线性模型具体为:

25.设置多个不同的温度水平、温变过程和气氛,通过实验获得在不同浓度的气氛下,不同温度水平下的电阻值、及不同温变过程下的变温跟随时间,形成训练样本数据;利用bp神经网络算法,以误差逆传播训练参数,得到最优bp神经网络算法参数。

26.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述传感器还包括储存器及显示器,所述微处理器将测定时间、加热元件温度、气敏元件电阻和气氛浓度数据储存在储存器内,或同时实时将数据显示于显示器。

27.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述加热元件温度信号,通过rt采集u

x

,计算出加热元件的工作温度;所述气敏元件的电阻信号,通过sensingcell采集u

l

,获得气敏元件的电阻值;所述加热元件温度控制时,供给电压u(t)与跟踪电压uh分别通过并联高值电阻两端提供。

28.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述加热元件温度控制,由可调降压芯片、数字变阻器和微处理器来执行pid温控;

29.pid温控采用离散化增量形式:

30.δun=k

p

(e

n-e

n-1

)+k

ien

+kd(e

n-2e

n-1

+e

n-2

);

31.其中en是设定温度与第n次采集温度差值(t

set-tn),k

p

、ki和kd参数设置分别考虑控温精度、温度超调量、调节时间和抗干扰能力,计算出第n次输出电压增量δun。

32.抗干扰来自于pid的工作原理,其中p为比例控制,i为积分控制,d为微分控制。简单的比例控制难以避免稳态误差。由于积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。通过引入积分控制(i),可以使系统在进入稳态后几乎无稳态误差;在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。增加的是“微分项”,它能预测误差变化的趋势,这样就能够提前使抑制误差的控制作用等于零,甚至为

负值,从而避免了被控量的严重超调。对有较大惯性或滞后的被控对象,能改善系统在调节过程中的动态特性。

33.如上所述的任一可能的实现方式,进一步提供一种实现方式,所述气体识别非线性模型,采用bp神经网络结构模型,依据温度水平和变温过程中气体在气敏元件上吸附-脱附差异,建立输入数据xi与输出数据yq两者之间的非线性关系:

[0034][0035][0036]

式中,w

ij

为输入层到隐含层的连接权值;θj为隐含层节点的阈值;xi为输入数据;v

jq

为隐含层到输出层的连接权值;hj为隐含层节点的输出;γq为输出层的阈值;p为隐含层节点数;yq为输出数据;f(

·

)为bp神经网络的激活函数。

[0037]

根据式(3)、(4)识别出气体种类并计算出相应气体浓度。

[0038]

另一方面,本发明还提供了一种定量h2与co气体的方法,所述方法使用上述的定量h2与co气体的二氧化锡型传感器,所述方法包括:

[0039]

s1、建立气体识别非线性模型:设置多个不同的温度水平、温变过程和气氛,通过实验获得在不同浓度的气氛下,不同温度水平下的电阻值、及不同温变过程下的变温跟随时间,形成训练样本数据;利用bp神经网络算法,以误差逆传播训练参数,得到最优bp神经网络算法参数;

[0040]

s2、将所述传感器置于待测气氛中,将加热元件上的温度信号和气敏元件上的电阻信号,经电路转换成电压信号u

x

和u

l

,通过数模器转换成微处理器能识别的信号;经微处理器处理,输出加热电压u(t)给加热元件控制端,以满足气敏元件的工作温度;

[0041]

s3、根据步骤s2得到的加热元件上的温度信号和气敏元件上的电阻信号,利用步骤s1得到的气体识别非线性模型,识别待测气体种类并求解相应浓度值。

[0042]

如上所述的任一可能的实现方式,进一步提供一种实现方式,所述方法还包括:

[0043]

s4、将测定时间、加热元件温度、气敏元件电阻、气体种类和其他浓度数据储存在储存器内,或同时实时将数据显示于显示器。

[0044]

本发明的有益效果为:通过薄膜气敏元件与加热元件一体化集成,结合增量pid方法控温,解决了升降温中气敏元件温度跟随性问题,同时提高了环境的抗干扰性;利用气体温度水平及其温度变化下吸附-脱附特性差异,借助于bp人工神经网络建立起响应值与气体浓度的非线性量化关系,解决了气敏材料对气体识别与定量的问题。

附图说明

[0045]

图1所示为实施例中气敏元件与加热元件一体化示意图。

[0046]

图2所示为实施例中信号采集、转换及其电路示意图。

[0047]

图3所示为实施例中增量型pid控温原理示意图。

[0048]

图4所示为实施例中bp神经网络结构模型图。

[0049]

图5所示为ni

x

sn

1-xo2-x

气敏材料的xrd谱线。

[0050]

图6所示为实施例中pid控温执行软件程序框图。

[0051]

图7所示为实施例中250℃下k

p

值对加热元件(a)和气敏元件(b)上温度和电流的

影响图。

[0052]

图8所示为实施例中不同co和h2气氛下sno2材料电阻随温度变化图。

具体实施方式

[0053]

下文将结合具体附图详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。在下述实施例的附图中,各附图所出现的相同标号代表相同的特征或者部件,可应用于不同实施例中。

[0054]

本发明实施例一种定量h2与co气体的二氧化锡型传感器,气敏元件与加热元件集成于一体,加热元件是内嵌金属陶瓷外罩氧化铝的平板式结构(mch,10

×

10

×

1.2mm),引出正、负极为加热控制端;气敏元件是sno2纳米粉末经丝网印刷后高温烧制在氧化铝平板一侧的薄膜,以强化气敏元件电阻值与加热元件温度的跟随性。两者之间夹有惰性金属叉指电极,引出气敏元件电阻的正、负极测量端;氧化铝平板的另一侧设置热敏电阻(pt100),以反馈气敏元件的温度信号,如图1所示。

[0055]

在一个具体实施例中,所述定量h2与co气体的二氧化锡型传感器的信号采集、转换和显示,是把加热元件上温度信号和气敏元件上电阻信号,经电路转换成电压信号(u

x

和u

l

),通过数模器转换成微处理器能识别的信号。经运行-控制软件对信号进行处理,输出加热电压u(t)给加热元件控制端,以满足气敏元件的工作温度,如图2所示。

[0056]

在一个具体实施例中,所述定量h2与co气体的二氧化锡型传感器,通过调节pid控温模型中比例参数(k

p

)、积分参数(ki)和微分参数(kd)以满足控温精度、温度变化速率和抗干扰能力;依据气敏元件上气体吸附-脱附在温度上差异,建立气体识别的非线性模型,以此识别气体种类并求解浓度值。pid控温模型采用离散化增量形式,即δun=k

p

(e

n-e

n-1

)+k

ien

+kd(e

n-2e

n-1

+e

n-2

),其中en是设定温度与第n次采集温度差值(t

set-tn),k

p

、ki和kd参数设置主要考虑控温精度、温度超调量、调节时间和抗干扰能力,计算出第n次输出电压增量δun,如图3所示。气体识别与定量,采用bp神经网络结构模型,如图4所示,依据温度水平和变温过程中气体在气敏元件上吸附-脱附差异,建立输入数据xi与输出数据yq两者之间的非线性关系:

[0057][0058][0059]

式中,w

ij

为输入层到隐含层的连接权值;θj为隐含层节点的阈值;xi为输入数据;v

jq

为隐含层到输出层的连接权值;hj为隐含层节点的输出;γq为输出层的阈值;p为隐含层节点数;y为输出数据;f(

·

)为bp神经网络的激活函数。以此,识别出气体种类并计算出相应气体浓度。

[0060]

在一个具体实施例中,定量h2与co气体的二氧化锡型传感器,数据储存与显示,数据储存是把测定时间、加热元件温度、气敏元件电阻和气体浓度等储存在u盘,同时把瞬时数据显示在液晶屏。如图2所示,把电阻和温度信号转换成电压信号,它是通过数模转换器转换获得数字量传给微处理器读取,建立数字(n)与电压(u)对应关系,即u=f(n)或n=f(u)换算处理。数据储存与显示,是把测定时间、加热元件温度、气敏元件电阻和气体组分定

量计算结果等通过串行接口连接u盘储存或液晶模块显示出瞬时数据。

[0061]

实施例1

[0062]

一、气敏材料制备

[0063]

为获得纳米级粉末,采用了溶胶-凝胶法,制备出sno2和nio掺杂sno2三维聚合物或颗粒空间结构的凝胶,以2℃/min升温速率升温至500℃焙烧2h得到气敏材料,它的xrd谱线,如图5所示。

[0064]

二、加热元件与气敏元件一体化

[0065]

以氧化铝金属陶瓷片为加热元件(10

×

10

×

1.2mm),表面一侧通过丝网印刷使铂浆成型,800℃烧制成叉指电极,同样使气敏材料浆料(气敏材料+松油醇+乙烯纤维素)成型,600℃烧结4h,构成薄膜气敏元件,如图1中(a)所示;表面另一侧,粘附一个热敏电阻(2

×2×

0.5mm)作为测温元件,如图1中(b)所示。

[0066]

三、信号采集与输出

[0067]

加热元件(heatingcell,图2)温度信号,通过rt采集u

x

,计算出工作温度,当rt取pt100,其电阻

[0068]rt

=100

×

(1+3.908

×

10-3

t-5.802

×

10-7

t2)

ꢀꢀꢀ

(5)

[0069]

其中t为工作温度,℃。气敏元件(sensingcell)电阻信号,通过sensingcell采集u

l

,获得其电阻值,计算出气敏元件上测量气体响应值r=ra/rg,其中ra,rg分别对应空气和测量气体的电阻值。加热元件控温,供给电压u(t)与跟踪电压uh,分别通过运行软件-控温硬件提供和通过并联高值电阻两端提供。

[0070]

四、加热元件的温度控制

[0071]

由可调降压芯片、数字变阻器和微处理器来执行pid软件温控程序,如图6所示,完成控温过程。其中,pid运算包括k

p

、ki和kd参数调节,如图7中(a)所示,给出加热元件从室温升温至250℃到恒温曲线,达到稳定温度时间17s。对应的空气中sno2气敏元件上的电流变化,如图7中(b)所示,这里电流与电阻变化趋势一致的。

[0072]

五、建立非线性温度调制参数与浓度定量联系

[0073]

研究表明,多组元气体吸附响应值与浓度之间是非线性关系,建立解析式非常困难。本发明借助于1986年rumelhart等提出bp(backpropagation)神经网络算法,如图4所示,以误差逆传播训练参数,利用它的良好的容错性、自适应性和非线性处理特性。

[0074]

取五个温度水平、八个温变过程和15个气氛,如表1所示,其中0为空气,气流速率1.57

×

10-2

m/s,典型的实验结果如图8所示。从中,可提取恒温的电阻值(5个:r

200

=r

1x

,r

250

=r

2x

,r

300

=r

3x

,r

350

=r

4x

,r

400

=r

5x

)和变温跟随时间,即升降温过程中电阻值变化和温度变化达到稳定值90%所用的时间差(8个:t

200℃

→

250℃

=t

1x

,t

250℃

→

300℃

=t

2x

,t

300℃

→

350℃

=t

3x

,t

350℃

→

400℃

=t

4x

,t

400℃

→

350℃

=t

5x

,t

350℃

→

300℃

=t

6x

,t

300℃

→

250℃

=t

7x

,t

250℃

→

200℃

=t

8x

)组成矩阵a,下标x=a,b,

…

,o,对应15组浓度矩阵b,包括h2、co即组合浓度,ppm。图8对应浓度x=a,e,h,j,l,n。

[0075]

表1建立参数矩阵的实验条件

[0076][0077]

a、b矩阵为训练样本数据(即输入数据),通过以上实验数据获得。根据bp神经网络结构模型(图4),通过激活函数进行转换。式(3)和式(4)中,激活函数f()取tanh:

[0078][0079]

通过误差函数进行优化:

[0080][0081]

训练权值w

ij

和v

jq

,直至满足设定误差要求。

[0082][0083][0084]

对于sno2材料,设定相对误差2%,取10个隐含层神经元,获得w

ij

和v

jq

系数矩阵:

[0085][0086]

和

[0087][0088]

以及

[0089][0090][0091]

然后,通过变温模式下电阻值和跟随时间矩阵c,求出待求气体浓度矩阵d(输出数据)。

[0092][0093][0094]

为了验证它的可行性,分别应用于sno2和nio掺杂sno2材料,如表2所示,在0-1000ppm范围h2、co以及h2+co混合气体中最大相对误差仅有2.32%。

[0095]

表2采用不同气敏材料预测结果

[0096][0097]

本发明气敏元件、加热元件和热敏电阻一体化,满足响应信号在温度变化上快速响应;pid控温与信号采集模块结合,获得快速、稳定的温度环境,同时抗干扰性强;特别是,能利用气体吸附上差异识别气体,解决这类传感器的选择性。最后,通过信号采集、转换与液晶屏结合,快速、直观地给出检测结果。

[0098]

本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1