一种硫冷凝器泄漏红外检测装置的制作方法

本发明涉及结构部件的流体密封性的测试的,特别是涉及一种硫冷凝器泄漏红外检测装置。

背景技术:

1、硫是一种重要的化工资源,对工业生产中出现的硫蒸汽,通常会使用硫冷凝器对硫进行冷凝回收,由于硫冷凝器的运行环境较差,硫冷凝器常有腐蚀泄露的现象发生,存在一定的安全隐患。以天然气行业为例,天然气净化厂自开工以来硫冷凝器多次发生泄漏,其壳程的锅炉水进入管程,使管程内的液硫大量凝固、堵塞管箱及管束,并引发其他如克劳斯炉衬里损坏、硫冷凝器腐蚀加剧等次生问题,且硫冷凝器现场修复条件差、难度大、进度慢,严重影响了装置的安全平稳运行。传统的检测方法如声波与声发射检测、质谱泄露检测或工艺参数法只有在硫冷凝器内部出现故障后才能检测到,无法有效预防性地进行检测。

2、目前现有技术中有利用国内外较为先进成熟的红外热成像技术,对工艺介质泄漏的精准监测、反馈,对换热性能分析及运行状态进行检测。例如申请公布号为cn113588713a的发明专利申请公开了一种大型硫冷凝器的热成像检测方法及系统,该系统利用热红外成像仪监测硫冷凝器内部管板面生成热成像图像,将获得的热成像图像降噪、校准处理后与模拟仿真数据库中的温度阶梯图进行对比,以确定热成像图像所处温度阶梯范围,根据温度阶梯范围,预测硫冷凝器内部管板面易腐蚀区域或者腐蚀点当前时刻的腐蚀风险等级,按照当前时刻的腐蚀风险等级对应的预警等级进行预警以提醒维修人员进行实时观察以及检修。该系统可以实现提前预测、实时报警,实现对硫冷凝器的泄露的有效预防。

3、现有技术中,针对硫冷凝器泄露有上述采用热红外成像仪的检测方法,但是没有应用该检测方法的相应检测装置,也没有安装检测装置的相应结构,在拍摄的领域内,为了拍摄清楚,通常是将摄像头布置在物体的内部进行拍摄,例如申请公布号为cn105352671a的中国发明专利申请公开的一种换热器换热管与管板焊接接头试压检测新方法中就是将摄像头布置在换热器的内部进行拍摄。具体应用到硫冷凝器的热红外成像监测时,若将热红外成像仪布置在硫冷凝器内部,长时间工作后会有硫粉尘散落在热红外成像仪的镜头上,导致热红外成像仪所拍得的图像噪声较大,准确性较差;若将热红外成像仪布置在外部时,需要在硫冷凝器上开观察视窗,热红外成像仪需要通过观察视窗进行拍摄,长时间后,观察视窗也会被粉尘污染,仍然存在上述问题。因此,目前需要一种能够应用热红外成像仪对硫冷凝器的泄露情况进行准确检测的装置。

技术实现思路

1、本发明的目的在于提供一种能够对硫冷凝器的泄露情况进行检测的硫冷凝器泄漏红外检测装置。

2、本发明的硫冷凝器泄漏红外检测装置的技术方案是:

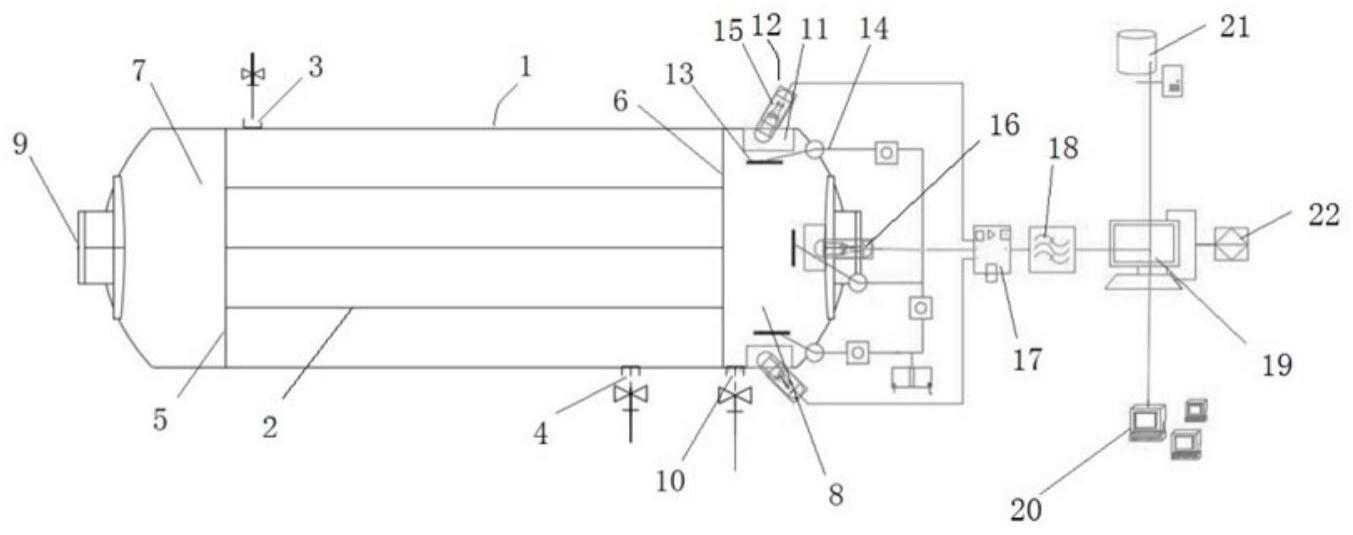

3、硫冷凝器泄漏红外检测装置包括主壳体以及固定于主壳体内的管板,主壳体上设有与管板对应的观察视窗,观察视窗具有朝向管板的内侧以及背向管板的外侧,硫冷凝器泄漏红外检测装置还包括位于观察视窗外部且相对于观察视窗固定布置的热红外成像仪,热红外成像仪用于透过观察视窗以检测管板的泄漏情况,硫冷凝器泄漏红外检测装置还包括控制器和用于对观察视窗内侧进行清理的清理机构,控制器用于采集热红外成像仪拍得的管板图像并判别管板图像的噪声值是否超过设定值,并在管板图像的噪声值超过设定值时启动清理机构以对观察视窗的内侧进行清理。

4、有益效果:本发明的硫冷凝器泄漏红外检测装置在使用时,热红外成像仪拍下管板的管板图像,控制器采集到管板图像后判别管板图像的噪声值是否超过设定值,超过设定值时,控制器控制清理机构对观察视窗的内侧进行清理,然后热红外成像仪重新对管板进行拍摄,通过将热红外成像仪布置在观察视窗的外部,防止热红外成像仪被污染而影响检测精度,同时用清理机构对观察视窗进行清理,避免因观察视窗污染而影响热红外成像仪的成像质量,通过设置控制器能够将热红外成像仪与观察视窗联动起来,按需启动清理机构,不需要人工干预,便于实现自动化检测。

5、进一步地,所述热红外成像仪与观察视窗可拆固定。

6、有益效果:热红外成像仪可拆固定在观察视窗上,便于安装、更换,也便于对已有的硫冷凝器进行改造。

7、进一步地,硫冷凝器泄漏红外检测装置包括安装支架,安装支架与观察视窗、热红外成像仪中的至少一个可拆固定。

8、有益效果:热红外成像仪和观察视窗通过安装支架固定,相比热红外成像仪直接安装在观察视窗上的方式而言,安装时更加方便,且能够通过安装支架调整热红外成像仪的拍摄角度。

9、进一步地,所述主壳体上设有法兰底座,法兰底座设有连通主壳体内外的观察口,观察视窗包括与法兰底座相连的压盘以及连接法兰底座、压盘的螺栓,观察视窗还包括压装于压盘、法兰底座之间的封挡玻璃;所述安装支架具有贴合板,贴合板贴合在压盘的外侧并被所述螺栓压装在压盘上。

10、有益效果:封挡玻璃通过法兰底座、压盘的压紧固定在主壳体上,便于进行更换,而安装支架利用法兰底座、压盘安装时的螺栓进行固定,不需要单独增加安装结构,整体结构更加简单,零部件数量更少。

11、进一步地,所述安装支架上设有贴合在热红外成像仪外部的固定板,还设有穿过固定板并将固定板压装于热红外成像仪上的螺栓。

12、有益效果:热红外成像仪通过螺栓可拆固定在安装支架的固定板上,结构简单,安装方便。

13、进一步地,所述热红外成像仪包括设置在主壳体外周的第一成像仪和设置在主壳体端面上的第二成像仪,第一成像仪与所述管板倾斜对应布置,第二成像仪与所述管板正对布置。

14、有益效果:热红外成像仪采用这种布置形式使得可以在多个角度对管板面进行拍摄,避免出现漏拍现象,能够应用在尺寸更大的硫冷凝器上。

15、进一步地,所述第一成像仪沿主壳体的环向间隔排布有至少两个。

16、有益效果:第一成像仪采用这种布置形式使得对管板面拍摄更加全面,避免出现漏拍现象。

17、进一步地,所述第二成像仪布置在主壳体端面的中心位置。

18、有益效果:使得第二成像仪正对管板面,第二成像仪的拍摄区域更大。

19、进一步地,所述清理机构包括位于观察视窗内部的雨刮器和驱动雨刮器动作的驱动机构,所述控制器与该驱动机构相连。

20、有益效果:采用雨刮器对观察视窗进行清理,结构简单,便于安装。

技术特征:

1.一种硫冷凝器泄漏红外检测装置,包括主壳体(1)以及固定于主壳体(1)内的管板,其特征在于,主壳体(1)上设有与管板对应的观察视窗(11),观察视窗(11)具有朝向管板的内侧以及背向管板的外侧,硫冷凝器泄漏红外检测装置还包括位于观察视窗(11)外部且相对于观察视窗(11)固定布置的热红外成像仪(12),热红外成像仪(12)用于透过观察视窗(11)以检测管板的泄漏情况,硫冷凝器泄漏红外检测装置还包括控制器和用于对观察视窗(11)内侧进行清理的清理机构,控制器用于采集热红外成像仪(12)拍得的管板图像并判别管板图像的噪声值是否超过设定值,并在管板图像的噪声值超过设定值时启动清理机构以对观察视窗(11)的内侧进行清理。

2.根据权利要求1所述的硫冷凝器泄漏红外检测装置,其特征在于,所述热红外成像仪(12)与观察视窗(11)可拆固定。

3.根据权利要求2所述的硫冷凝器泄漏红外检测装置,其特征在于,硫冷凝器泄漏红外检测装置包括安装支架,安装支架与观察视窗(11)、热红外成像仪(12)中的至少一个可拆固定。

4.根据权利要求3所述的硫冷凝器泄漏红外检测装置,其特征在于,所述主壳体(1)上设有法兰底座,法兰底座设有连通主壳体(1)内外的观察口,观察视窗(11)包括与法兰底座相连的压盘以及连接法兰底座、压盘的螺栓,观察视窗(11)还包括压装于压盘、法兰底座之间的封挡玻璃;所述安装支架具有贴合板,贴合板贴合在压盘的外侧并被所述螺栓压装在压盘上。

5.根据权利要求3所述的硫冷凝器泄漏红外检测装置,其特征在于,所述安装支架上设有贴合在热红外成像仪(12)外部的固定板,还设有穿过固定板并将固定板压装于热红外成像仪(12)上的螺栓。

6.根据权利要求1-5中任意一项所述的硫冷凝器泄漏红外检测装置,其特征在于,所述热红外成像仪(12)包括设置在主壳体(1)外周的第一成像仪(15)和设置在主壳体(1)端面上的第二成像仪(16),第一成像仪(15)与所述管板倾斜对应布置,第二成像仪(16)与所述管板正对布置。

7.根据权利要求6所述的硫冷凝器泄漏红外检测装置,其特征在于,所述第一成像仪(15)沿主壳体(1)的环向间隔排布有至少两个。

8.根据权利要求6所述的硫冷凝器泄漏红外检测装置,其特征在于,所述第二成像仪(16)布置在主壳体(1)端面的中心位置。

9.根据权利要求1-5任一项所述的硫冷凝器泄漏红外检测装置,其特征在于,所述清理机构包括位于观察视窗(11)内部的雨刮器(13)和驱动雨刮器(13)动作的驱动机构(14),所述控制器与该驱动机构(14)相连。

技术总结

本发明涉及结构部件的流体密封性的测试的技术领域,特别是涉及一种硫冷凝器泄漏红外检测装置。硫冷凝器泄漏红外检测装置包括主壳体以及固定于主壳体内的管板,主壳体上设有与管板对应的观察视窗,观察视窗具有朝向管板的内侧以及背向管板的外侧,硫冷凝器泄漏红外检测装置还包括位于观察视窗外部且相对于观察视窗固定布置的热红外成像仪,热红外成像仪用于透过观察视窗以检测管板的泄漏情况,硫冷凝器泄漏红外检测装置还包括控制器和用于对观察视窗内侧进行清理的清理机构,控制器用于采集热红外成像仪拍得的管板图像并判别管板图像的噪声值是否超过设定值,并在管板图像的噪声值超过设定值时启动清理机构以对观察视窗的内侧进行清理。

技术研发人员:贺飞鸿,张杰,徐新波,王增刚,孙叶庆,安剑

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!