一种定形机导轨热变形性检测方法与流程

1.本发明涉及定形机导轨领域,尤其涉及一种定形机导轨热变形性检测方法。

背景技术:

2.热定形机烘房内的温度最高会达到250℃,烘房中的导轨受到自身物理性能及重力,以及受到安装在导轨槽中的布铗、链条的压力,由于布铗、链条在导轨轨道中高速不停地运转,因此导轨除了受到静载荷,还受到动载荷,因此导轨在高温、受力状态下,很容易发生导轨的下沉、变形。由于导轨是定形机的核心部件,导轨一旦下沉,将会造成织物在烘房中的位置发生变化,对织物的质量、色泽均匀性、定形性能均会产生重大影响。由于烘房工作状态一直是高温,待定形机停机烘房冷却后,导轨因物理性能所体现的下沉位置又会有一定上浮,因此我们如何在高温状态准确地检测导轨的下沉量一直是技术人员致力攻克的难题。

技术实现要素:

3.本发明的目的是提供一种定形机导轨热变形性检测方法。

4.本发明的创新点在于本发明中的方法可以测得在高温状态下定形机导轨的实际下沉位置。

5.为实现上述发明目的,本发明的技术方案是:一种定形机导轨热变形性检测方法,包括以下步骤:(1)烘房内在导轨长度方向中间部位正对的下风管结合件顶部固定弯曲度检测装置,所述弯曲度检测装置包括固定块,所述固定块上竖直布置有插孔,所述插孔侧壁设有和插孔连通的连通槽,所述插孔内设有标尺杆,所述连通槽内设有用于顶住标尺杆侧壁的弹簧;(2)调节标尺杆使得标尺杆顶部和导轨底部相接触,标尺杆底部和插孔底部存在间距使得在整个运行过程中标尺杆都不触及插孔底部;(3)冷车时,将布铗链条在导轨内按照输出速度80m/min运转2h后停车;此时在标尺杆位于固定块顶面处划一号线;(4)烘房加热,当烘房温度为230~250℃时,按照输出速度80m/min运转2h后停车,待烘房温度降至室温时,此时在标尺杆位于固定块顶面处划二号线;(5)测量一号线和二号线之间的距离,该距离即为导轨下沉的尺寸。

6.进一步地,所述弹簧顶住标尺杆端部处设有球状顶珠。设置成球状顶珠后,使得既对标尺杆有压力,又由于球状顶珠和标尺杆是点接触,使得导轨下压标尺杆时更为容易,对标尺杆的磨损又会减少。

7.进一步地,所述球状顶珠为钢球。

8.进一步地,所述连通槽和插孔垂直且远离插孔端部连通于外部,且连通槽远离插孔端部处的内壁设有螺纹,连接槽内旋接有顶住弹簧的螺钉。利于调节弹簧的压力,使得标

尺杆下压更为顺畅,又不至于在没有其他压力作用时标尺杆产生移动。

9.进一步地,所述标尺杆顶端处设有锥头部。可以测得定形机导轨的最高位置。

10.进一步地,划一号线和二号线时采用划针。

11.进一步地,所述插孔为通孔或沉孔。

12.本发明的有益效果是 :1、本发明中的方法利用导轨将标尺杆下压后由于弹簧顶住标尺杆,在后期导轨上浮后,标尺杆依次维持下压的最低点位,这样可以测得在高温状态下定行机导轨的实际下沉位置。

13.2、本发明中将标尺杆顶端设置为锥头部,由于定形机导轨在出厂时设置有一定的向上弯曲度,如设置平头,可能测不到最高点,设置为锥头部可以测得定形机导轨中间部位的最高点。

附图说明

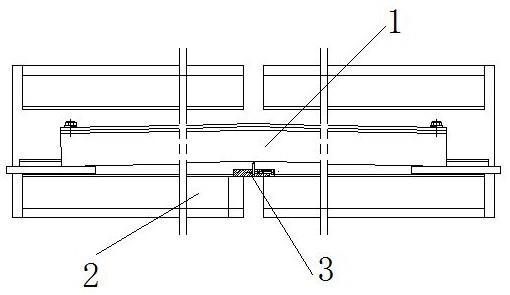

14.图1为本发明的截面示意图。

15.图2为弯曲度检测装置的结构示意图。

16.图3为标尺杆顶住导轨底部处的放大图。

具体实施方式

17.下面将结合附图对本发明实施例中的技术方案进行清楚、完整地描述。

18.实施例1:如图1、2、3所示,一种定形机导轨热变形性检测方法,包括以下步骤:烘房内在导轨1长度方向中间部位正对的下风管结合件2顶部固定弯曲度检测装置3,弯曲度检测装置3包括固定块3.1,固定块3.1上竖直布置有插孔3.2,插孔3.2为通孔,插孔3.2侧壁设有和插孔3.2连通的连通槽3.3,插孔3.2内设有标尺杆3.4,标尺杆3.4顶端处设有锥头部3.41。连通槽3.3内设有用于顶住标尺杆3.4侧壁的弹簧3.5;连通槽3.3和插孔3.2垂直且远离插孔3.2端部连通于外部,且连通槽3.3远离插孔3.2端部处的内壁设有螺纹,连接槽3.3内旋接有顶住弹簧的螺钉3.7。调节标尺杆3.4使得标尺杆3.4顶部和导轨1底部相接触,标尺杆3.4底部和插孔3.2底部存在间距使得在整个运行过程中标尺杆3.4都不触及插孔3.2底部;冷车时,将布铗链条在导轨1内按照输出速度80m/min运转2h后停车;此时在标尺杆3.4位于固定块3.1顶面处划一号线;烘房加热,当烘房温度为230~250℃时,按照输出速度80m/min运转2h后停车,待烘房温度降至室温时,此时在标尺杆3.4位于固定块3.1顶面处划二号线;划一号线和二号线时采用划针。测量一号线和二号线之间的距离,该距离即为导轨1下沉的尺寸。弹簧3.5顶住标尺杆3.4端部处设有球状顶珠3.6,球状顶珠3.6为钢球。

19.实施例2: 参考实施例1,插孔2为沉孔。

20.为了避免导轨下垂,生产时导轨就制作一定的向上弯曲度a, 当按照上述方法测得下沉的尺寸b后,若a-b≥0,则表示导轨向上最大弯曲度不小于0;满足出厂要求,如a-b<0,则在设计时就要通过适当的方法减少导轨的变形,提升导轨类产品的质量。

21.所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

技术特征:

1.一种定形机导轨热变形性检测方法,其特征在于,包括以下步骤:烘房内在导轨长度方向中间部位正对的下风管结合件顶部固定弯曲度检测装置,所述弯曲度检测装置包括固定块,所述固定块上竖直布置有插孔,所述插孔侧壁设有和插孔连通的连通槽,所述插孔内设有标尺杆,所述连通槽内设有用于顶住标尺杆侧壁的弹簧;调节标尺杆使得标尺杆顶部和导轨底部相接触,标尺杆底部和插孔底部存在间距使得在整个运行过程中标尺杆都不触及插孔底部;冷车时,将布铗链条在导轨内按照输出速度80m/min运转2h后停车;此时在标尺杆位于固定块顶面处划一号线;烘房加热,当烘房温度为230~250℃时,按照输出速度80m/min运转2h后停车,待烘房温度降至室温时,此时在标尺杆位于固定块顶面处划二号线;测量一号线和二号线之间的距离,该距离即为导轨下沉的尺寸。2.根据权利要求1所述的定形机导轨热变形性检测方法,其特征在于,所述弹簧顶住标尺杆端部处设有球状顶珠。3.根据权利要求2所述的定形机导轨热变形性检测方法,其特征在于,所述球状顶珠为钢球。4.根据权利要求1所述的定形机导轨热变形性检测方法,其特征在于,所述连通槽和插孔垂直且远离插孔端部连通于外部,且连通槽远离插孔端部处的内壁设有螺纹,连接槽内旋接有顶住弹簧的螺钉。5.根据权利要求1所述的定形机导轨热变形性检测方法,其特征在于,所述标尺杆顶端处设有锥头部。6.根据权利要求1所述的定形机导轨热变形性检测方法,其特征在于,划一号线和二号线时采用划针。7.根据权利要求1所述的定形机导轨热变形性检测方法,其特征在于,所述插孔为通孔或沉孔。

技术总结

本发明公开了一种定形机导轨热变形性检测方法,包括以下步骤:烘房内在导轨长度方向中间部位正对的下风管结合件顶部固定弯曲度检测装置,弯曲度检测装置包括固定块,固定块上竖直布置有插孔,插孔侧壁设有和插孔连通的连通槽,插孔内设有标尺杆,连通槽内设有用于顶住标尺杆侧壁的弹簧;调节标尺杆使得标尺杆顶部和导轨底部相接触;冷车时,将布铗链条在导轨内运转2h后停车;此时在标尺杆位于固定块顶面处划一号线;烘房加热,当烘房温度为230~250℃时,运转2h后停车,待烘房温度降至室温时,此时在标尺杆位于固定块顶面处划二号线;测量一号线和二号线之间的距离,该距离即为导轨下沉的尺寸。本发明中可以测得在高温状态下定行机导轨的实际下沉位置。定行机导轨的实际下沉位置。定行机导轨的实际下沉位置。

技术研发人员:张才南 张盛 周燕

受保护的技术使用者:江苏小太阳技术发展有限公司

技术研发日:2022.04.29

技术公布日:2022/7/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1