一种镁合金微应变表征方法

1.本发明涉及镁合金变形过程中的微观应变领域,具体涉及镁合金微应变表征方法。

背景技术:

2.镁合金密度低,比强度高,减震性和电磁屏蔽性能优良,作为轻量化材料和功能材料应用前景巨大。然而,常用镁合金是密排六方晶体结构,在室温下可启动的滑移系较少,塑性较差。深入地研究镁合金的微观变形机制对于优化其力学性能至关重要。由于非基面滑移比基面滑移或孪生具有更高的临界剪切应力,因此,基面滑移和孪生成为镁合金室温下的主要变形机制,使得单晶镁的塑性变形具有很强的各向异性,这导致了多晶镁合金变形过程中晶粒间的变形不相容性。而这种变形不相容性在一定程度上可以被调节来维持一定的塑性。另外,与高对称性材料的面心或体心立方晶体结构相比,如铜、铝和钢,镁合金在热加工过程中往往会形成较强的织构,导致其在随后的加载过程中力学性能具有明显的各向异性。如何定量地评价微观尺度下的滑移,晶体取向和晶粒间变形协调三者之间的关系是镁合金塑性变形过程中面临的一大挑战。

3.利用电子背散射衍射ebsd技术可以获得晶体取向差数据,从而可以计算变形过程中产生的几何必要位错密度,而且一些激活的滑移系可以通过晶体取向差轴或滑移迹线匹配来确定,但它们并不能提供变形运动学的数据。因此,ebsd技术不能用于量化局部塑性应变。数字图像相关技术dic作为一种强有力的工具,在二维平面内应变场的定量测量中起着至关重要的作用。利用ebsd测量结合dic技术表征材料的塑性变形可以全面反映晶体学与变形运动学之间的联系。dic技术测量的基本原理是基于相应的图像匹配算法,对变形前后材料表面的散斑点进行追踪识别,获得

ɛ

xx、

ɛ

yy和

ɛ

xy应变场的张量图,因此,应变的精细程度取决于制备散斑点的大小。在以往的研究中,dic技术通常聚焦于应变分布为毫米级的空间分辨率。然而,该分辨率不足以量化变形过程中的微观结构特征。近年来,表面细小散斑点制备方法如的发展,所述表面细小散斑点制备方法包括纳米颗粒的表面自分散、电子/离子束刻蚀、pt沉积、镀金等,促进了高分辨dic技术的兴起,该技术可用于测量微米或亚微米尺度上的应变。尽管这些散斑点的制备方法可以大大提高应变的空间分辨率,复杂的制备步骤或较高的成本仍限制了其广泛的应用。

技术实现要素:

4.本发明的目的是提供一种镁合金微应变表征方法,其能够在镁合金表面制得均匀分布的纳米级散斑点,进而能够在不干扰ebsd测量信号的前提下,获得镁合金晶粒尺度上的高分辨应变图。

5.本发明所述的镁合金微应变表征方法,其包括如下步骤:步骤一,研磨镁合金件表面;步骤二,对研磨后的镁合金件进行电解抛光处理,电解抛光液为acii溶液,电解抛

光温度为-35~-25℃,电解抛光时间为90~150s;步骤三,采用含有fe

3+

的acii溶液腐蚀镁合金件表面,腐蚀温度为-35~-25℃,腐蚀时间为5~20s,在镁合金表面制得纳米级散斑点。

6.进一步,所述acii溶液每升中包括如下含量的组分:15~20ml的蒸馏水、90~100ml的丙醇、8~12g的羟基喹啉、70~80g的柠檬酸、40~45g的硫氰酸钠、10~15ml的高氯酸,余量为乙醇。

7.进一步,所述含有fe

3+

的acii溶液的配制为:将0.3~0.6g的无水fecl3置于50~100ml的acii溶液中溶解。

8.进一步,所述步骤三中的腐蚀在磁力搅拌条件下进行。

9.本发明与现有技术相比具有如下有益效果。

10.1、本发明先对研磨后的镁合金件进行电解抛光处理,然后采用含有fe

3+

的acii溶液腐蚀镁合金件表面,限定了电解抛光和腐蚀的工艺参数,在镁合金表面制得均匀分布的散斑点且散斑点大小呈现出纳米级水平,同时散斑点覆盖区域面积广,进而在不干扰ebsd测量信号的前提下,获得镁合金晶粒尺度上的高分辨应变图。

11.2、本发明工艺流程简单,易制备,成本低,适用范围广。

附图说明

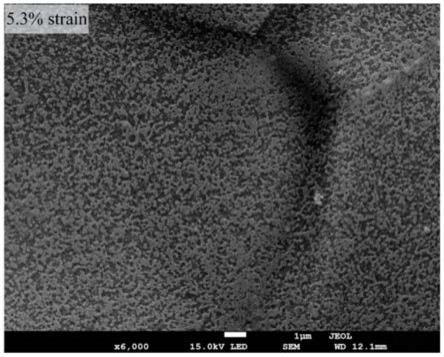

12.图1是本发明所述镁合金表面纳米级散斑点的sem图;图2是图1的局部放大示意图;图3是拼接区域下镁合金的取向分布示意图;图4是基于dic技术处理的高分辨应变分布示意图。

具体实施方式

13.下面结合附图对本发明作详细说明。

14.一种镁合金微应变表征方法,其包括如下步骤:步骤一,研磨镁合金件表面:对mg-13gd挤压板依次使用400#、800#、1200#、1400#、2000#砂纸研磨至mg-13gd挤压板表面光亮。

15.步骤二,对研磨后的镁合金件进行电解抛光处理,电解抛光温度为-30℃,电解抛光时间为120s。电解抛光液为acii溶液,所述acii溶液每升中包括如下含量的组分:18.5ml的蒸馏水、100ml的丙醇、10g的羟基喹啉、75g的柠檬酸、41.5g的硫氰酸钠、15ml的高氯酸,余量为乙醇。配制时,先将乙醇和蒸馏水混合,然后依次加入丙醇、羟基喹啉、柠檬酸、硫氰酸钠和高氯酸,在前一组分溶解完全后再加入下一组分。

16.步骤三,采用含有fe

3+

的acii溶液腐蚀镁合金件表面,腐蚀温度为-25℃,腐蚀时间为5s,在镁合金表面制得纳米级散斑点。

17.所述含有fe

3+

的acii溶液的配制为:烧杯中倒入75ml的acii溶液,然后将0.4g的无水fecl3置于acii溶液中溶解。

18.腐蚀过程在磁力搅拌条件下进行,转速为200~800rpm;优选地,转速为500rpm。

19.参见图1和图2,采用场发射扫描电子显微镜观察mg-13gd挤压板上制备的纳米级

散斑点的尺寸及形貌分布,在放大倍数为6000倍的条件下,目视观察到制得的散斑点均匀分布且散斑点大小呈现出纳米级水平,同时散斑点覆盖区域面积广。

20.利用vic 2d软件对变形前后6000倍下的sem图像中的散斑点追踪识别,得到单张sem图像晶粒尺度上的高分辨应变图。然后对多张高分辨应变图进行拼接获得包含足够晶粒数的高分辨应变图,参见图3。采用场发射扫描电子显微镜进行ebsd测定,得到如图4所示的mg-13gd挤压板的取向分布图。表明了制得的纳米级散斑点能够在不干扰ebsd测量信号的前提下,获得镁合金晶粒尺度上的高分辨应变图。

21.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管通过上述较佳实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

技术特征:

1.一种镁合金微应变表征方法,其特征在于,包括如下步骤:步骤一,研磨镁合金件表面;步骤二,对研磨后的镁合金件进行电解抛光处理,电解抛光液为acii溶液,电解抛光温度为-35~-25℃,电解抛光时间为90~150s;步骤三,采用含有fe

3+

的acii溶液腐蚀镁合金件表面,腐蚀温度为-35~-25℃,腐蚀时间为5~20s,在镁合金表面制得纳米级散斑点。2.根据权利要求1所述的镁合金微应变表征方法,其特征在于,所述acii溶液每升中包括如下含量的组分:15~20ml的蒸馏水、90~100ml的丙醇、8~12g的羟基喹啉、70~80g的柠檬酸、40~45g的硫氰酸钠、10~15ml的高氯酸,余量为乙醇。3.根据权利要求1或2所述的镁合金微应变表征方法,其特征在于,所述含有fe

3+

的acii溶液的配制为:将0.3~0.6g的无水fecl3置于50~100ml的acii溶液中溶解。4.根据权利要求1或2所述的镁合金微应变表征方法,其特征在于:所述步骤三中的腐蚀在磁力搅拌条件下进行。

技术总结

本发明公开了一种镁合金微应变表征方法,其包括如下步骤:步骤一,研磨镁合金件表面;步骤二,对研磨后的镁合金件进行电解抛光处理,电解抛光液为ACII溶液,电解抛光温度为-35~-25℃,电解抛光时间为90~150s;步骤三,采用含有Fe

技术研发人员:黄光胜 刘帅帅 蒋斌 宋江凤 潘复生

受保护的技术使用者:重庆大学

技术研发日:2022.05.11

技术公布日:2022/9/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1