熟料自动发运系统的车辆定位及车厢检测装置的定位检测方法与流程

1.本发明属于物流装卸运输产生的技术领域,涉及原装物料的装运技术。更具体地,本发明涉及一种熟料自动发运系统的车辆定位及车厢检测装置。本发明还涉及其相应的车辆定位及车厢检测方法。

背景技术:

2.当前,熟料散装汽车发运主要由操作员及司机配合完成。现有技术存在着以下问题和缺陷:

3.1、人工放料装车扬尘较大,清堵劳动强度大,操作人员在粉尘环境下工作,吸入大量粉尘,容易引发尘肺等职业病,对操作人员的身体健康造成较大的威胁;

4.2、由于装车过程由人工控制,经验性的主观因素影响较大,对精准装车的实现产生较大干扰,无法实现精准装车;

5.3、同时,由于驾驶人员停车定位及人员操作的影响,熟料装车的效率难以得到提升。

技术实现要素:

6.本发明提供一种熟料自动发运系统的车辆定位及车厢检测装置,其目的是提高发运装车的精度和自动化程度。

7.为了实现上述目的,本发明采取的技术方案为:

8.本发明熟料自动发运系统的车辆定位及车厢检测装置,所述的熟料自动发运系统采用平移布料车对散装车进行散装物料装运;所述的车辆定位及车厢检测装置设置车辆定位组件、车厢检测组件及装车控制单元;所述的车辆定位组件设置多个对射光电器件,对车辆的位置进行检测;所述的车厢检测组件设置多个方向的测量组件,对车厢的多个方向的尺寸进行检测;所述的车辆定位组件和车厢检测组件均通过信号线路与装车控制单元连接。

9.所述的车辆定位组件安装在车辆定位及车厢检测装置上位于散装车的尾部两侧的位置;所述的车辆定位组件包括对射光电一、对射光电二和对射光电三和对射光电安装架;所述的对射光电一、对射光电二和对射光电三并排布置,均安装在对射光电安装架上。

10.所述的车厢检测组件包括车厢长度测量组件、车厢高度测量组件及车厢宽度测量组件。

11.所述的车厢长度测量组件设置长度测距传感器一和长度测距传感器二;所述的长度测距传感器一和长度测距传感器二分别安装在平移布料车的前后两端。

12.所述的车厢高度测量组件包括模组安装架、伺服驱动模组、传感器安装架和高度测距传感器;所述的模组安装架固定在车辆定位及车厢检测装置上位于散装车尾部的侧面位置;所述的伺服驱动模组安装在模组安装架上;所述的传感器安装架安装在伺服驱动模

组的活动端;所述的高度测距传感器安装在传感器安装架上。

13.所述的车厢宽度测量组件包括宽度测距传感器;所述的宽度测距传感器安装在对射光电安装架上。

14.为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的熟料自动发运系统的车辆定位及车厢检测装置的定位检测方法,其过程如下:

15.第一步、车辆定位:

16.散装车缓慢驶入发运车道,发运车道地面铺设引导线,引导驾驶人员将车辆左右居中行驶;

17.散装车经过对射光电器件检测,车辆定位组件的三组光电器件均有信号;

18.待车厢尾部缓慢经过车厢检测组件时,装车控制单元信号灯闪烁提醒驾驶人员减速;

19.当车厢尾部的对射光电三或对射光电二中任意一组断电无信号,或两组都没有信号时,表明散装车车尾已经经过该对射光电位置,装车控制单元信号灯亮红灯,提醒驾驶人员停车;

20.若三组对射光电均没有信号,表明散装车行驶已经超出停车区域,装车控制单元提醒驾驶人员倒车至合适区域,完成车辆定位;

21.第二步、车厢检测:

22.散装车完成车辆定位后,驾驶人员停车刷卡,启动车厢尺寸检测;

23.车厢宽度尺寸检测:利用车尾左右两侧对称安装的宽度测距传感器检测车厢宽度;通过两个测距传感器检测到的数值,计算出车厢的宽度数值;

24.车厢长度尺寸检测:当启动车厢检测时,平移布料车从散装车一端起始位置开始向另一端缓慢移动,此时长度测距传感器往下发射激光,装车控制单元读取检测到的数值,并拟合成一条曲线;该数值曲线在经过车厢前栏板时,检测数值发生突变,然后又连续稳定;该突变点即为车厢前栏板对应的位置,结合该突变点时平移布料车上的长度测距传感器一的位置即为该散装车的车厢前栏板对应的位置;同理,长度测距传感器二在布料车上检测到车尾突变点即为散装车的车厢后栏板对应的位置;前栏板的位置时装车起始位置,后栏板为装车结束位置,两个位置之间的距离即为车厢长度尺寸;

25.车厢高度尺寸检测:伺服驱动模组驱动高度测距传感器自下而上或自上而下缓慢移动;当高度测距传感器的检测数值发生突变的位置即为车厢栏板最高点的位置;该突变点对应的高度测距传感器位置数据即为车栏板最高点离地的高度;车厢长度测距传感器检测到的车厢高度数值即为车厢底板的高度,两个高度数据之差即为车厢高度尺寸。

26.本发明采用上述技术方案,实现了熟料散装车的车辆定位及车厢尺寸的自动检测,为散装熟料的自动装车提供了车厢尺寸数据及车厢位置数据,对散装物料的装车实现精确控制;其结构和控制程序简单,占用空间小、适应性强;配合其他设备,能够实现熟料装车发运的全流程自动化,改善操作工作环境条件,提高生产效率。

附图说明

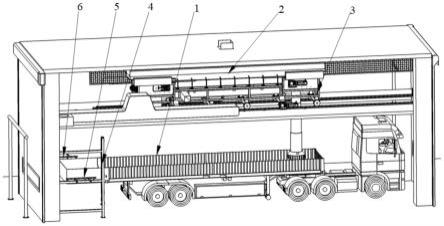

27.附图所示内容及图中的标记简要说明如下:

28.图1为本发明的结构示意图;

29.图2为本发明中传感器安装结构示意图;

30.图3为图1所示结构另一侧面的示意图。

31.图中标记为:

32.1、散装车,2、平移布料车,3、长度测距传感器一,4、车厢高度测量组件,5、车厢宽度测量组件,6、车辆定位组件,7、模组安装架,8、伺服驱动模组,9、传感器安装架,10、高度测距传感器,11、对射光电一,12、宽度测距传感器,13、对射光电二,14、对射光电安装架,15、对射光电三,16、长度测距传感器二。

具体实施方式

33.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

34.如图1至图3所示本发明的结构,为一种熟料自动发运系统的车辆定位及车厢检测装置,所述的熟料自动发运系统采用平移布料车2对散装车1进行散装物料装运。熟料散装发运系统能够实现全流程无人化发运,广泛应用于骨料、熟料、砂石、粮食等粉末料、颗粒料的装车发运。本发明提出了一种熟料自动发运系统车辆定位及车厢检测装置,用于实现熟料散装发运系统的车辆定位及车厢检测。

35.为了解决现有技术存在的问题并克服其缺陷,实现提高发运装车的精度和自动化程度的发明目的,本发明采取的技术方案为:

36.如图1至图3所示,本发明熟料自动发运系统的车辆定位及车厢检测装置设置车辆定位组件6、车厢检测组件及装车控制单元;所述的车辆定位组件6设置多个对射光电器件,对车辆的位置进行检测;所述的车厢检测组件设置多个方向的测量组件,对车厢的多个方向的尺寸进行检测;所述的车辆定位组件6和车厢检测组件均通过信号线路与装车控制单元连接。

37.该系统实现了熟料散装车的车辆定位及车厢尺寸检测,为熟料散装自动装车提供了车厢尺寸数据及车厢位置数据。通过装车控制单元采集车辆的位置信息,对车辆车厢的数据进行精确分析,可以精准地控制装车工艺;该车辆定位和车厢检测装置结构和控制程序简单,占用空间小、适应性强;配合其他设备实现熟料装车发运的全流程自动化。

38.由于实现了全自动化的控制和操作,改善操作工作环境条件,提高生产效率。

39.所述的车辆定位组件6安装在车辆定位及车厢检测装置上位于散装车1的尾部两侧的位置;所述的车辆定位组件6包括对射光电一11、对射光电二13和对射光电三15和对射光电安装架14;所述的对射光电一11、对射光电二13和对射光电三15并排布置,均安装在对射光电安装架14上。

40.所述的车厢检测组件包括车厢长度测量组件、车厢高度测量组件4及车厢宽度测量组件5。

41.所述的车厢长度测量组件设置长度测距传感器一3和长度测距传感器二16;所述的长度测距传感器一3和长度测距传感器二16分别安装在平移布料车2的前后两端。

42.随着平移布料车2前后移动,用来检测车厢的长度。

43.车厢检测组件包括长度测距传感器一3、长度测距传感器二16、车厢高度测量组件

4及车厢宽度测量组件5。

44.所述的车厢高度测量组件4包括模组安装架7、伺服驱动模组8、传感器安装架9和高度测距传感器10;

45.所述的模组安装架7固定在车辆定位及车厢检测装置上位于散装车1尾部的侧面位置;所述的伺服驱动模组8安装在模组安装架7上;所述的传感器安装架9安装在伺服驱动模组8的活动端;所述的高度测距传感器10安装在传感器安装架9上。

46.车厢高度测量组件4是采用伺服驱动模组8驱动高度测距传感器10进行上下移动,检测车厢栏板离地的高度。

47.所述的车厢宽度测量组件5包括宽度测距传感器12;所述的宽度测距传感器12安装在对射光电安装架14上,用来检测车厢宽度。

48.对射光电一11、对射光电二13、对射光电三15、宽度测距传感器12和对射光电安装架14左右各一组,安装在车厢尾部左右两侧。

49.为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的熟料自动发运系统的车辆定位及车厢检测装置的定位检测方法,其过程如下:

50.第一步、车辆定位:

51.散装车1缓慢驶入发运车道,发运车道地面铺设引导线,引导驾驶人员将车辆左右居中行驶;

52.散装车1经过对射光电器件检测,车辆定位组件6的三组光电器件均有信号;

53.待车厢尾部缓慢经过车厢检测组件时,装车控制单元信号灯闪烁,提醒驾驶人员减速;

54.当车厢尾部的对射光电三15或对射光电二13中任意一组断电无信号,或两组都没有信号时,表明散装车1车尾已经经过该对射光电位置,装车控制单元信号灯亮红灯,提醒驾驶人员停车;

55.若三组对射光电均没有信号,表明散装车1行驶已经超出停车区域,装车控制单元提醒驾驶人员倒车至合适区域,完成车辆定位;

56.第二步、车厢检测:

57.散装车1完成车辆定位后,驾驶人员停车刷卡,启动车厢尺寸检测;

58.车厢宽度尺寸检测:利用车尾左右两侧对称安装的宽度测距传感器12检测车厢宽度;通过两个测距传感器检测到的数值,计算出车厢的宽度数值;

59.车厢长度尺寸检测:当启动车厢检测时,平移布料车2从散装车1的一端起始位置开始向另一端缓慢移动,此时长度测距传感器往下发射激光,装车控制单元读取检测到的数值,并拟合成一条曲线;该数值曲线在经过车厢前栏板时,检测数值发生突变,然后又连续稳定;该突变点即为车厢前栏板对应的位置,结合该突变点时平移布料车2上的长度测距传感器一3的位置即为该散装车1的车厢前栏板对应的位置;同理,长度测距传感器二16在布料车上检测到车尾突变点即为散装车1的车厢后栏板对应的位置;前栏板的位置时装车起始位置,后栏板为装车结束位置,两个位置之间的距离即为车厢长度尺寸;

60.车厢高度尺寸检测:伺服驱动模组8驱动高度测距传感器10自下而上或自上而下缓慢移动;当高度测距传感器10的检测数值发生突变的位置即为车厢栏板最高点的位置;该突变点对应的高度测距传感器10位置数据即为车栏板最高点离地的高度;车厢长度测距

传感器检测到的车厢高度数值即为车厢底板的高度,两个高度数据之差即为车厢高度尺寸。

61.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1