一种具有高分辨力的光纤布拉格光栅沉降传感器

1.本发明涉及光纤传感器件技术领域,具体涉及一种具有高分辨力的光纤布拉格光栅沉降传感器。

背景技术:

2.土木工程结构在软土地基、截水排水操作不当、荷载超限以及设计施工标准达不到规范要求等多种因素综合作用下,会诱发结构的沉降变形,若沉降变形过大超出国家标准规范设定的危险阈值,严重时会导致工程结构倒塌等毁灭性事故的发生。沉降的测量通过使用全站仪或水准仪对各个测点进行定期记录,但无法实现对结构的实时监测。为了对土木工程结构的安全运营保驾护航,推广动态采集、连续实时、抗干扰能力强、稳定性好的自动化变形监测技术势在必行。

3.光纤布拉格光栅在自动化变形监测中具有体积小、波长编码、准分布式测量、组网便捷以及可靠性良好等优点,另外相比于传统的光电式静力水准仪与电容式静力水准仪,光纤布拉格光栅的抗电磁干扰特点使其能长期服役于恶劣环境。

4.裸露的光纤布拉格光栅的径向压力灵敏度仅为-4.33pm/mpa,无法直接应用于水压力测量,因此需要设计相应的增敏结构与封装壳体,实现对测点水压力变化的高精度测量,进而根据连通管原理,在基准点与各个监测点布置所设计的光纤布拉格光栅沉降传感器,利用沉降变形所反映的水位压力变化,监测点相对于基准点产生水位压力变化时,沉降传感器可以敏感地识别其相应的水位变化,基于沉降传感器的测量系统可以广泛应用于桥梁挠度变形,铁路轨道沉降,隧道收敛变形,建筑物不均匀沉降与地下综合管廊隆起等工程领域中。

技术实现要素:

5.本发明的目的在于提供一种具有高分辨力的光纤布拉格光栅沉降传感器,以实现对沉降现象的监测。

6.为解决上述技术问题,本发明提供了一种技术方案:一种具有高分辨力的光纤布拉格光栅沉降传感器,包括储水壳体与封装壳体,储水壳体与封装壳体之间相隔设置有膜片;储水壳体顶部设置有出水阀门,储水壳体两侧设置有进水阀门与堵水阀门;封装壳体中设置有一圆环,圆环顶部设置有与膜片连接的第一传力杆,圆环底部设置有通过可拆卸方式与封装壳体内侧底面固定的第二传力杆,圆环两侧设置有第一固纤槽与第二固纤槽,第一固纤槽与第二固纤槽中设置有光纤布拉格光栅,光纤布拉格光栅的延伸出封装壳体的部分套设有光纤护套;封装壳体底部设置有通气阀门。

7.按上述方案,第一传力杆和第二传力杆相对于圆环的圆心竖直对称分布,第一固纤槽与第二固纤槽相对于圆环的圆心水平对称分布。

8.按上述方案,光纤布拉格光栅通过粘接方式固定于第一固纤槽和第二固纤槽中。

9.按上述方案,第二传力杆底部为梯形凸台状,第二传力杆底面设置有螺纹孔,用于

连接封装壳体与第二传力杆通过螺钉与封装壳体固定。

10.按上述方案,出水阀门、进水阀门以及堵水阀门均通过螺纹连接方式固定于储水壳体。

11.按上述方案,通气阀门通过螺纹连接方式固定于封装壳体。

12.按上述方案,光纤布拉格光栅的初始中心波长为1530~1560nm,光栅区域长度为10~15mm,其反射光强度不低于入射光强度的95%。

13.按上述方案,第一传力杆、第二传力杆、第一固纤槽、第二固纤槽以及圆环的材质均为均质的第一种类合金通过一体化机械加工而得;膜片、储水壳体以及封装壳体为均质的第二种类合金制成。

14.按上述方案,第一种类合金为4j36因瓦合金钢,第二种类合金为316不锈钢。

15.按上述方案,圆环的结构尺寸满足以下关系,

[0016][0017]

其中pe为光纤布拉格光栅的弹光系数,α

λ

为光纤布拉格光栅的热膨胀系数,αn为光纤布拉格光栅的热光系数,r为圆环的半径,c为第一传力杆和第二传力杆的长度,α1和α2分别为第一种类合金与第二种类合金的热膨胀系数。

[0018]

本发明的有益效果是:传统的光纤布拉格光栅沉降传感器是采用浮筒式结构设计,必须敞开与大气连通,在实际应用中水分蒸发量较大,需要及时向连通管系统中补水,而本发明所设计的圆环与膜片式结构与大气的隔绝性较好,无需经常性补水,同时承受腔体内液体压力作用时,光纤布拉格光栅始终处于受拉状态,使得传感器具有高可靠性。

[0019]

进一步地,该传感器仅使用了一段光纤布拉格光栅,同时利用了金属材料热膨胀系数的差异实现了传感器的温度自补偿,相较于传统的使用两顿光纤布拉格光栅进行测量和温度补偿的方案,降低了传感器的制造成本。

附图说明

[0020]

图1是本发明一实施例的具有高分辨力的光纤布拉格光栅沉降传感器的剖视图。

[0021]

图2为图1的局部放大图;

[0022]

图3为本发明一实施例的圆环剖视受力及尺寸示意图;

[0023]

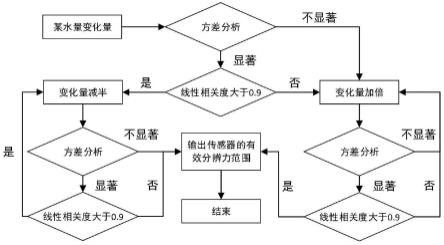

图4本发明一实施例的具有高分辨力的光纤布拉格光栅沉降传感器的有效分辨力评价流程图;

[0024]

图5为本发明一实施例的具有高分辨力的光纤布拉格光栅沉降传感器的沉降监测应用示意图。

[0025]

图中:101-光纤布拉格光栅,102-圆环,103-第一传力杆,104-第二传力杆,105-第一固纤槽,106-第二固纤槽,107-光纤护套,108-膜片,109-储水壳体,110-封装壳体,111-出水阀门,112-进水阀门,113-堵水阀门,114-通气阀门115-螺丝,2-水位压力,3-储液罐,4-基准点的光纤布拉格光栅沉降传感器,5-位于监测点沉降前的光纤布拉格光栅沉降传感器,6-位于监测点沉降后的光纤布拉格光栅沉降传感器,7-信号传输多芯光缆,8-连通水管,9-终端信号采集分析表。

具体实施方式

[0026]

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

[0027]

参见图1、图2,一种具有高分辨力的光纤布拉格光栅沉降传感器,包括储水壳体109与封装壳体110,储水壳体109与封装壳体110之间相隔设置有膜片108;储水壳体109顶部设置有出水阀门111,储水壳体109两侧设置有进水阀门112与堵水阀门113;封装壳体110中设置有一圆环102,圆环102顶部设置有与膜片108连接的第一传力杆103,圆环102底部设置有通过螺丝115与封装壳体110内侧底面固定的第二传力杆104,圆环102两侧设置有第一固纤槽105与第二固纤槽106,第一固纤槽105与第二固纤槽106中设置有光纤布拉格光栅101,光纤布拉格光栅101的突出封装壳体110的部分套设有光纤护套107;封装壳体110底部设置有通气阀门114。

[0028]

该传感器的制造和装配工艺如下:

[0029]

第一传力杆103、第二传力杆104、第一固纤槽105、第二固纤槽106与圆环102等五者的材料为均质的4j36因瓦合金钢,膜片108、储水壳体109与封装壳体110的材料为均质的316不锈钢,光纤护套107、出水阀门111、进水阀门112、堵水阀门113、通气阀门114、螺丝115的材料的选取可参考国家或行业标准。

[0030]

圆环102、第一传力杆103、第二传力杆104、第一固纤槽105、第二固纤槽106等五者采用一体化机械加工,必须采用慢走丝电火花线切割加工以保证其尺寸精度,第二传力杆104底部设置梯形凸台,凸台底部设置螺纹孔,用于与封装壳体110的连接,光纤护套107、膜片108、储水壳体109、封装壳体110、出水阀门111、进水阀门112、堵水阀门113、通气阀门114、螺丝115按常规方式加工,储水壳体109的下部攻丝内螺纹,封装壳体110的上攻丝外螺纹。

[0031]

首先使用0.1mol/l氢氧化钠溶液清除机械加工时零部件102~115表面的油污,再将10%稀硝酸溶液、圆环102、第一传力杆103、第二传力杆104、第一固纤槽105、第二固纤槽106、光纤护套107、膜片108、储水壳体109、封装壳体110、出水阀门111、进水阀门112、堵水阀门113、通气阀门114、螺丝115放置于烧杯中,清洗零部件表面的金属氧化物,清洗完成后用75%酒精溶液擦拭金属芯体,清洗完成后必须避免传感器受到污染。

[0032]

预先装配沉降传感器中除了一根光纤布拉格光栅101的所有零部件(包括圆环102、第一传力杆103、第二传力杆104、第一固纤槽105、第二固纤槽106、光纤护套107、膜片108、储水壳体109、封装壳体110、出水阀门111、进水阀门112、堵水阀门113、通气阀门114、螺丝115),观察上述零部件之间无明显的装配误差后,将膜片108与第一传力杆103采用激光焊接的方式进行连接。

[0033]

选用的光纤布拉格光栅101的初始中心波长数值在1530~1560nm之间,光栅区域长度为10~15mm,从而增大光栅的反射率,使反射光强度达到入射光强度的95%,粘贴光纤布拉格光栅101前应对其进行高温老化与循环老化工作,剥除光纤布拉格光栅101的涂覆层,仅保留光纤的包层与纤芯部分,涂覆层被剥除的长度数值等于圆环102的直径、第一固纤槽105长度的1/2与第二固纤槽106长度的1/2的和。

[0034]

粘贴光纤布拉格光栅101前使用无水乙醇擦拭两侧的光纤,粘贴光纤布拉格光栅101时对其施加1000个微应变预拉伸量,对应波长漂移量约为1.2nm,将光纤布拉格光栅101放置于第一固纤槽105与第二固纤槽106,滴入353nd胶水,其中353nd胶水的a组分与b组分按10:1的比例均匀混合,粘贴过程中观察光纤布拉格光栅101的波长值。

[0035]

将粘贴完光纤布拉格光栅101的圆环102置于封装壳体110中,光纤布拉格光栅101两端的尾纤穿越封装壳体110的光纤护套107,使用卡夫特k-0243螺纹胶与内六角螺丝115以连接圆环102与封装壳体110,而后接入光纤导出套管与跳线等保护装置。

[0036]

将出水阀门111、进水阀门112与堵水阀门113采用卡夫特k-0243螺纹胶和尼龙垫片以螺纹连接方式安装于储水壳体109,出水阀门111的作用在于排尽图5连通器系统中的空气,使水能充盈每个沉降传感器的储水壳体109,将通气阀门114采用采用卡夫特k-0243螺纹胶以螺纹连接方式安装于封装壳体110底部,通气阀门114的作用是使得沉降传感器的膜片108以下部分与外界的大气压强保持一致。

[0037]

应用激光焊接方式连接膜片108与封装壳体110,储水壳体109采用卡夫特k-0243螺纹胶以螺纹连接方式安装于封装壳体110,注意操作过程中要尽量避免触碰膜片108区域,此时记录光纤布拉格光栅101中心波长,完成光纤布拉格光栅沉降传感器的制作,最后进行高低温循环老化工作,释放沉降传感器制作过程中产生的装配应力。

[0038]

参见图3,将圆环102安装于沉降传感器的封装壳体110内,则圆环受温度变化而变形时需与相互接触的第一传力杆103、第二传力杆104、膜片108以及封装壳体110进行变形协调。沉降传感器中的圆环102、第一传力杆103与第二传力杆104的材质为均质的4j36因瓦合金钢,封装壳体110与膜片108材料为均质的316不锈钢,4j36因瓦合金钢热膨胀系数小于316不锈钢热膨胀系数。

[0039]

温度自补偿原理如下:

[0040]

当外界温度整体升高时,由于光纤布拉格光栅101对温度敏感会引起中心波长增大,同时圆环102水平方向在热胀冷缩效应下会伸长,由于光纤布拉格光栅101对应变敏感会使得粘贴于第一固纤槽105与第二固纤槽106的光纤布拉格光栅101中心波长增大,另外温度升高会使得沉降传感器整体受热膨胀变形,导致圆环102的竖向方向受拉伸,竖向方向受拉伸会引起圆环102水平方向的压缩,使光纤布拉格光栅101中心波长减小,通过设置合适的圆环102结构尺寸,即圆环102的温度自补偿模型,温度升高所导致的光纤布拉格光栅101中心波长变化量可以相互抵消,实现了沉降传感器的温度自补偿功能,外界温度整体降低时同理分析。

[0041]

第一传力杆103与第二传力杆104的作用在于传递膜片108与封装壳体110底部对圆环102施加的强制位移变形,由于第一传力杆103与第二传力杆104的截面尺寸大于圆环102的截面尺寸,因此可认为上述的强制位移变形完全传递至圆环102上。

[0042]

作用于光纤布拉格光栅101的应变变化δε与温度变化δt会引起光纤布拉格光栅101中心波长λb线性偏移,其改变量关系可表示为:

[0043]

δλb/λb=(1-pe)δε+(α

λ

+αn)δt

[0044]

式中,δλb为光纤布拉格光栅101波长变化量,pe、α

λ

与αn分别为光纤布拉格光栅101的弹光系数、热膨胀系数与热光系数。

[0045]

设圆环102的半径为r,4j36材质的圆环102的温度变化δt下膨胀或收缩变形量δr′

满足:

[0046]

δr

′

=α

4j36

·r·

δt

[0047]

相应的,上式中对应的光纤布拉格光栅101的波长变化量δλb为:

[0048]

δλb=(1-pe)α

4j36

·

λb·

δt

[0049]

光纤布拉格光栅101在温度变化δt的中心波长偏移量:

[0050]

δλb=(α

λ

+αn)

·

λb·

δt

[0051]

相应的,温度变化δt时,沉降传感器的封装壳体110底部与膜片108之间的长度变化量δl

′

满足:

[0052]

δl

′

=α

316

(2r+2c)

·

δt

[0053]

式中,r为圆环的半径,c为第一传力杆与第二传力杆的长度;

[0054]

由于4j36因瓦合金钢热膨胀系数α

4j36

小于316不锈钢热膨胀系数α

316

,因此上式与4j36因瓦合金自由膨胀变形量δl=α

4j36

(2r+2c)δt的差值为:

[0055]

δl

′‑

δl=(α

316-α

4j36

)(2r+2c)

·

δt

[0056]

可将上式理解为在第一传力杆103的顶部与第二传力杆104的底部两端施加强制拉伸位移的边界条件,致使圆环102的竖向方向拉伸,相应的,圆环102的水平方向受到压缩,设圆环102的水平方向的压缩量为δl

水平

,由于圆环结构的对称性,圆环102的竖向方向拉伸数值上与水平方向的压缩量相等。因此圆环102的水平方向的压缩量为:

[0057]

δl

水平

=(α

316-α

4j36

)(2r+2c)

·

δt

[0058]

相应的,上式中对应的光纤布拉格光栅101的波长变化量δλb为:

[0059][0060]

联立以下三式,

[0061]

δλb=(1-pe)α

4j36

·

λb·

δt

[0062]

δλb=(α

λ

+αn)

·

λb·

δt

[0063][0064]

令上式中δλb=0,即得到光纤布拉格光栅沉降传感器中圆环102结构的温度自补偿模型,为了实现其的温度自补偿功能,圆环102结构尺寸需要满足:

[0065][0066]

温度自补偿模型中,pe、α

λ

与αn分别为光纤布拉格光栅101的弹光系数、热膨胀系数与热光系数,r为圆环102的半径,c为第一传力杆103与第二传力杆104的长度,α

4j36

与α

316

分别为4j36因瓦合金钢与316不锈钢的热膨胀系数。

[0067]

光纤布拉格光栅沉降传感器的水位压力测量原理如下:

[0068]

储水壳体109内充满水时,膜片108所受水位压力2由第一传力杆103传递至圆环102,圆环102的竖直方向受到压缩致使水平方向拉伸,进而导致粘贴于第一固纤槽105与第二固纤槽106上的光纤布拉格光栅101产生拉应变,使得光纤布拉格光栅101的中心波长发生偏移。

[0069]

本实施例中定义沉降传感器的灵敏度系数为s,水位压力的变化量为δp,粘贴于

第一固纤槽105与第二固纤槽106的光纤布拉格光栅101中心波长的变化量定义为δλ上述三者之间的关系为:

[0070][0071]

为了得到所设计的光纤布拉格光栅沉降传感器,需要通过灵敏度测试,从而得到得光纤布拉格光栅101的中心波长偏移变化量与水位压力变化量之间的线性关系。

[0072]

灵敏度测试方法说明如下:

[0073]

将封装完成后的光纤布拉格光栅沉降传感器的进水阀门112接入直径为8mm的硅胶软管,进水阀门112端的硅胶软管接入至储液罐中,关闭堵水阀门113,往储液罐注入纯净水前打开沉降传感器的出水阀门111,直至出水阀门111涌水后,再晃动进水阀门112的硅胶软管的气泡位置,检查完成后关闭出水阀门111,再往储液罐内注入少量纯净水,直至光纤布拉格光栅101波长比测试系统安装前偏高约0.5nm。

[0074]

光纤布拉格光栅沉降传感器的灵敏度测试在室温环境下进行,光纤光栅解调仪数据采样频率设置为5hz,加载方式采用量筒或注射器量取一定体积的水注入储液罐中以加载水位压力,以10mm水位高度对应的压力为步长,水位压力加载-卸载试验循环进行3次,实时记录光纤布拉格光栅101的波长漂移量。

[0075]

得到光纤布拉格光栅沉降传感器的3次加载-卸载波长实时曲线图,将3次重复实验中,每一个水位压力值所对应的波长漂移量,取平均值并进行最小二乘法拟合,从而得到光纤布拉格光栅沉降传感器的灵敏度s。

[0076]

沉降传感器是基于连通管原理对水位压力变化监测沉降,影响其分辨力的因素众多,为了证明光纤布拉格光栅沉降传感器具有高分辨力的性能,使用二分法、无重复双因素方差分析与相关性分析等统计方法对光纤布拉格光栅沉降传感器的测试数据进行分析,从而得到其有效分辨力。

[0077]

参见图4,对光纤布拉格光栅沉降传感器加载数值为n的水位压力,记录此时的光纤布拉格光栅101的波长数据,再对这段数据做平均值处理,以得到相较于初始状态的波长漂移量,上述过程连续进行8~10次加载,使用无重复双因素方差分析法,以检验水量的变化以及不同的传感器对其波长漂移量是否有显著影响,显著性水平α取0.01,若显著性水平满足要求再进行相关性分析,线性相关度阈值取0.9,如果传感器线性相关度大于阈值,证明光纤布拉格光栅沉降传感器能分辨数值为n的水位压力的微小变化,进而采用二分法,将输入水位压力调整为半数即n/2,重复上述判据,判断传感器是否仍能分辨。

[0078]

相应的,如果传感器不能分辨数值为n的水位压力的微小变化,将输入水位压力调整为倍数即2n,重复上述判据,判断传感器是否仍能分辨,重复上述判据,如此循环。

[0079]

以一具体案例进一步说明光纤布拉格光栅沉降传感器的有效分辨力方法:

[0080]

光纤布拉格光栅沉降传感器的分辨力测试实验在室温条件下进行,直径为8mm的硅胶软管,一端接入至4个封装完成后的光纤布拉格光栅沉降传感器的进水阀门112,另一端接入至三通接头,再使用直径为8mm的硅胶软管连接各个三通接头与储液罐3,从而组成了一套完整的连通器系统,加载试验前按照上文所述的方式排出硅胶软管内所有空气气泡。

[0081]

选用的储液罐横截面面积为8000mm2,因此8ml的水量对应的水位高度为1mm,使用

量筒或注射器往储液罐3中连续8次输入8ml的水量,合计加载水量共64ml,记录4个光纤布拉格光栅沉降传感器的中心波长,对中心波长数据做平均值处理,无重复双因素方差分析结果显示f值为190.45,显著性水平α取0.01时f

α

值为3.36,线性相关度高达0.99,大于线性相关度阈值0.9,说明传感器可以有效分辨1mm的水位高度变化,再对上述系统加载4ml水量,对应的水位高度为0.5mm,重复上述实验步骤,无重复双因素方差分析结果显示f值为10.46,大于显著性水平α取0.01时的f

α

值,但是线性相关度仅为0.68,低于线性相关度阈值0.9,说明传感器无法有效分辨0.5mm的水位高度变化。

[0082]

本实施例的具有高分辨力的光纤布拉格光栅沉降传感器中,测量结构多点沉降变形的依据是半封闭式连通管原理,沉降传感器测量各个测点沉降变化引起的水位压力变化,再根据水压-位移关系可得到各个测点的沉降值。

[0083]

连通管原理的表述为:在几组底部互相连通的容器中注入均质液体后,当液体不流动时,即使各容器水位高度发生小幅度变化,连通管系统内各容器的液面也总是保持在同一水平面上,如图5所示,半封闭式连通管是将连通的容器直接与各光纤布拉格光栅沉降传感器(包括基准点的光纤布拉格光栅沉降传感器4、位于监测点沉降前的光纤布拉格光栅沉降传感器5、位于监测点沉降后的光纤布拉格光栅沉降传感器6)的膜片108部分相连接,测量各个测点沉降变化引起的液体压力变化,再根据液压-位移关系可得到各个测点的沉降值。

[0084]

如图5所示,实际沉降测量的应用过程中,一套完整的沉降变形监测系统由储液罐3、i(i≥2)台光纤布拉格光栅沉降传感器(包括基准点的光纤布拉格光栅沉降传感器4、位于监测点沉降前的光纤布拉格光栅沉降传感器5、位于监测点沉降后的光纤布拉格光栅沉降传感器6)、信号传输多芯光缆7、连通水管8、以及终端信号采集分析仪表9组成,若沉降测量的现场风速较大或各个沉降测点气压不稳定,还应增设连通气管(例如对峡谷高空架设的桥梁挠度监测时,必须设置连通气管使各个沉降传感器膜片以下的部分气压保持一致)。

[0085]

由于储液罐3的液面需要与大气连通从而保持气压一致,因此不可避免地会出现水分蒸发的现象,使得沉降变形监测系统内所有光纤布拉格光栅沉降传感器的膜片108所承受的水压力变小,各个测点均表现为隆起变形的趋势。因此在实际应用中监测各个桥墩的沉降量时,如图5所示,必须选择1个沉降基准点布置沉降传感器(即基准点的光纤布拉格光栅沉降传感器4),其余光纤布拉格光栅沉降传感器(包括位于监测点沉降前的光纤布拉格光栅沉降传感器5、位于监测点沉降后的光纤布拉格光栅沉降传感器6)的监测数值须减去基准点的数值,从而避免了水分蒸发引起的沉降数据变化。

[0086]

监测点(包括位于监测点沉降前的光纤布拉格光栅沉降传感器5、位于监测点沉降后的光纤布拉格光栅沉降传感器6)相对于基准点(即基准点的光纤布拉格光栅沉降传感器4)的相对沉降量δui为:

[0087][0088]

式中:λ1′

与λ1分别为基准点处光纤布拉格光栅101的中心波长实时值与初始值,λi′

与λi分别为监测点处光纤布拉格光栅101的中心波长实时值与初始值,s1与si分别为基准点与监测点光纤布拉格光栅沉降传感器灵敏度系数。

[0089]

本实施例的具有高分辨力的光纤布拉格光栅沉降传感器中的圆环102可实现单根

光纤布拉格光栅的温度自补偿功能,因此无需再设置温度补偿光栅。传统的浮筒式结构沉降传感器必须敞开与大气连通,在实际应用中水分蒸发量较大,本发明与之相比较,本发明与大气的隔绝性较好,应用时关闭光纤布拉格光栅沉降传感器的出水阀门111与堵水阀门113后水分蒸发量极少,无需经常性补水,可实现结构的长期沉降监测。

[0090]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1