一种阵列式涡流检测传感器的自动定向方法及其检测装置与流程

本发明涉及无损检测,具体的涉及用于在役热交换器等的管道涡流检测定向方法和检测装置,特别是涉及一种阵列式涡流检测传感器的自动定向方法及其检测装置。

背景技术:

1、在役热交换器的无损检测,通常采用涡流法,尤其像核电领域等重大设备,阵列内穿涡流带视频的检测方法愈来愈得到更广泛的采用。随着技术的进步及相关检测与维修工程的需要,如何精确定向检测的缺陷(或不连续性)在管道里的具体位置,亦成为必须解决的问题。如1中所示,在热交换器的长条形状的热交换管道1内部长度方向上,在现有技术中,通常采用尼龙导管21推送检测探头22移动于热交换管道1内部进行涡流扫查检测,在尼龙导管21的表面作标记或编码盘提供定向信息,为业内已使用的技术方案。此种方案,一般只能定向于在热交换管道的纵向长度方向,但对于热交换管道的径向周围缺陷位置信息的精确定向,却并不容易达到定向的结果。由于尼龙导管一般都在数十米的传输过程中,在扫查移动过程中容易旋转,各阵元线圈对应的上下左右方向已不可预估和判定。

2、针对以上缺点问题,本发明采用如下技术方案。

技术实现思路

1、本发明的目的提供一种阵列式涡流检测传感器的自动定向方法及其检测装置,公开的技术方案如下:

2、一种阵列式涡流检测传感器的自动定向方法,适用于如热交换器等的管道缺陷的内部扫查检测装置中,径向位置的定向方法,其特征在于通过带金属重力球的金属定向装置在涡流检测传感器上感应的信号,精确分析涡流检测探头中环形排列的阵列式涡流传感器的检测线圈与始终保持重力竖直的金属定向球的相对位置,用于判定涡流检测探头在被检测管道内的径向位置,具体方法步骤如下:

3、a. 信号校准过程:因在管道内移动扫查检测中,金属定向装置金属重力球始终保持在重力方向的一个点上;因此在校准过程中,阵列式涡流检测传感器选择固定的工作频率下,若干靠近金属重力球的检测线圈检测的信号值作为定向检测的校准信号值;

4、b. 标定值范围确定:对比分析具有金属重力球检测信号的两个以上的检测线圈,确定某个检测线圈与金属重力球的位置最接近时检测的涡流信号值作为标准的标定值;

5、c.实际检测过程:检测装置移动于管道内涡流扫查检测,提取实时的检测信号值中,包括具有b步骤中的标定值范围内信号的检测线圈位置,定向为重力球的重力方向位置,从而根据检测传感器的编号,定向检测探头的具体径向位置。

6、进一步的,所述的步骤b中的标定值范围设定为重力球正对应于检测线圈位置时,所正对应检测线圈的信号值作为最大值,即重力球正对应于检测线圈定义为重力球竖直方向上垂直于环形阵列检测线圈的切线方向。即重力球方向与检测线圈的阵列圆切线成90度夹角时的方向。

7、进一步的,所述的步骤b中的标定值范围设定为重力球正对应于检测线圈位置时,垂直于正对应的检测线圈所邻近的检测线圈的相应信号值作为最小值。

8、进一步的,所述的步骤b中的标定值范围设定中,取当两个检测线圈相同大小信号的检测信号值作为中间值。

9、进一步的,所述的中间值与最大值之间的标定多个定量角度的当量值,作为计算具体定向参数值。可以通过大数据取值分析,密集型分析阶段性分解的定量值数据分析,作为具体定向参数值的定向计算。

10、进一步的,所述的计算具体定向参数值,为通过两个信号差值占比于信号最大值作为两个检测线圈与重力球正应位置距离差值的当量值,作为计算重力球正对应的具体位置的精确定向。

11、进一步的,还包括当检测探头在管道内移动的路线水平面具有一定偏差时,通过重力球与两边的检测线圈形成的三角形的两腰边长的长度比例作为当量值,换算成阵列式传感器正对应位置的矢量分析计算方法,计算重力球正对应的具体位置的精确定向。因为重力球为受重力竖直而始终保护在竖直的一个点上,当被检测管道不是完全水平的状态下,检测探头相应的不水平,重力球与环形阵列的检测线圈的径向圆截面形成一个角度。在定向计算过程中,以其矢量分解的具体数值,作为计算当量值。

12、本发明还公开一种阵列式涡流检测传感器的自动定向检测装置,所述检测装置2包括推送导管(21)和检测探头(22),所述推送导管(21)设置为长条形伸入于被检测管道(1)内,推动所述检测探头(22)移动于被检测管道(1)内进行扫查涡流检测,其特征在于所述检测探头(22)包括探头主体(221)和阵列式涡流检测传感器(222),所述探头主体(221)设置为适形于被检测管道(1)内部形状,所述阵列式涡流检测传感器(222)设置为径向外围于探头主体(221)上的若干涡流检测线圈(222a、222b、222c……222n),所述涡流检测线圈形成均匀式径向阵列分布。

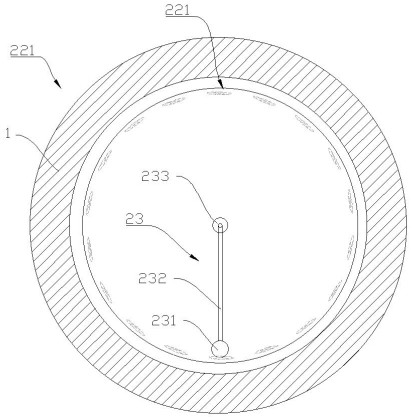

13、其中,还包括设置于所述探头主体(221)上的所述阵列式涡流检测传感器(222)内径上的定向指针(23),所述定向指针(23)包括金属重力球(231)、摆杆(232)和旋转接头(233),所述金属重力球(231)通过摆杆(232)的端部形成可旋转自由活动地安装于旋转接头(233),促使所述金属重力球(231)因重力作用而始终保持在重力方向的一个点上。

14、以及,在检测过程中,提取最接近金属重力球(231)的涡流检测线圈的信号值,用于确定检测探头中各检测传感器的具体径向位置,来确定检测的缺陷信号在被检测管道径向上的具体位置。

15、进一步的,所述探头主体(221)设置为内部空心体,所述定向指针(23)设置于在所述阵列式涡流检测传感器(222)内径中心圆上。

16、进一步的,所述的定向指针(23)的旋转接头(233)固定于所述阵列式涡流检测传感器(222)内径中心圆心上,所述金属重力球(231)通过摆杆(232)自由活动连接后,围绕所述阵列式涡流检测传感器(222)内径中心圆周上自由旋转,所述的定向指针(23)的安装于滚动轴(231)上,其中所述的旋转接头(233)设置于滚动轴(231)上。

17、据以上技术方案,本发明具有以下有益效果:本发明采用在阵列环形线圈中加可随意摆动的重力金属球,利用阵列的检测线圈与重力金属球感应,产生的涡流信号的数据信息进行方向定向计算,从而解决了如在役热交换器管道的管内部移动式扫查检测中,无法做到径向位置定向的问题,同时不影响阵列涡流检测线圈的正常工作。

技术特征:

1.一种阵列式涡流检测传感器的自动定向方法,其特征在于通过带金属重力球的金属定向装置在涡流检测传感器上感应的信号,精确分析涡流检测探头中环形排列的阵列式涡流传感器的检测线圈与始终保持重力竖直的金属定向球的相对位置,用于判定涡流检测探头在被检测管道内的径向位置,具体方法步骤如下:

2.根据权利要求1所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于所述的步骤b中的标定值范围设定为重力球正对应于检测线圈位置时,所正对应检测线圈的信号值作为最大值,即重力球正对应于检测线圈定义为重力球竖直方向上垂直于环形阵列检测线圈的切线方向。

3.根据权利要求2所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于所述的步骤b中的标定值范围设定为重力球正对应于检测线圈位置时,垂直于正对应的检测线圈所邻近的检测线圈的相应信号值作为最小值。

4.根据权利要求3所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于所述的步骤b中的标定值范围设定中,取当两个检测线圈相同大小信号的检测信号值作为中间值。

5.根据权利要求4所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于所述的中间值与最大值之间的标定多个定量角度的当量值,作为计算具体定向参数值。

6.根据权利要求5所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于所述的计算具体定向参数值,为通过两个信号差值占比于信号最大值作为两个检测线圈与重力球正应位置距离差值的当量值,作为计算重力球正对应的具体位置的精确定向。

7.根据权利要求6所述的一种阵列式涡流检测传感器的自动定向方法,其特征在于还包括当检测探头在管道内移动的路线水平面具有一定偏差时,通过重力球与两边的检测线圈形成的三角形的两腰边长的长度比例作为当量值,换算成阵列式传感器正对应位置的矢量分析计算方法,计算重力球正对应的具体位置的精确定向。

8.一种阵列式涡流检测传感器的自动定向检测装置,包括推送导管(21)和检测探头(22),所述推送导管(21)设置为长条形伸入于被检测管道(1)内,推动所述检测探头(22)移动于被检测管道(1)内进行扫查涡流检测,其特征在于所述检测探头(22)包括探头主体(221)和阵列式涡流检测传感器(222),所述探头主体(221)设置为适形于被检测管道(1)内部形状,所述阵列式涡流检测传感器(222)设置为径向外围于探头主体(221)上的若干涡流检测线圈(222a、222b、222c……222n),所述涡流检测线圈形成均匀式径向阵列分布;

9.根据权利要求8所述的一种阵列式涡流检测传感器的自动定向检测装置,其特征在于所述探头主体(221)设置为内部空心体,所述定向指针(23)设置于在所述阵列式涡流检测传感器(222)内径中心圆上。

10.根据权利要求9所述的一种阵列式涡流检测传感器的自动定向检测装置,其特征在于所述的定向指针(23)的旋转接头(233)固定于所述阵列式涡流检测传感器(222)内径中心圆心上,所述金属重力球(231)通过摆杆(232)自由活动连接后,围绕所述阵列式涡流检测传感器(222)内径中心圆周上自由旋转,所述的定向指针(23)的安装于滚动轴(231)上,其中所述的旋转接头(233)设置于滚动轴(231)上。

技术总结

本发明一种阵列式涡流检测传感器的自动定向方法及其检测装置,适用于如热交换器等的管道缺陷的内部扫查检测装置中,径向位置的定向方法,其特征在于通过带金属重力球的金属定向装置在涡流检测传感器上感应的信号,精确分析涡流检测探头中环形排列的阵列式涡流传感器的检测线圈与始终保持重力竖直的金属定向球的相对位置,用于判定涡流检测探头在被检测管道内的径向位置。

技术研发人员:林俊明,吴晓瑜,宋凯,胡斌,曾志伟

受保护的技术使用者:爱德森(厦门)电子有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!