一种铝塑膜冲坑缺陷检测方法及装置与流程

本申请涉及电池检测,尤其涉及一种铝塑膜冲坑缺陷检测方法及装置。

背景技术:

1、软包电池封装材料铝塑膜为多层材料结构,由外到内依次为尼龙层、铝层、聚合物层(聚丙烯或聚乙烯等),各层之间由粘结剂结合。尼龙层的融化温度为220~260℃,聚合物层中最为典型的流延聚丙烯薄膜(cpp)层的融化温度为150~165℃,当封头温度界于两者之间时,即可将铝塑膜压合在一起,实现软包电池的封装。

2、铝塑膜在封装使用前需要进行冲坑,冲坑凹陷位置用于放置电芯叠片体等,冲坑深度决定了电芯的厚度。铝塑膜在冲坑时尼龙层、铝层和聚合物层均会不同程度的拉伸,为保证铝塑膜的界面和功能稳定,满足绝缘、密封等功能,实践中最大拉伸变形量应≤50%(冲坑深度为6~7mm)。然而在实际冲坑变形量在30%(冲坑深度3~4mm)左右时就可能存在聚合物层微裂纹等现象。在电池使用过程中,聚合物层中的微裂纹会使得检测液渗透进入铝层造成腐蚀,使得电芯胀气、漏液。因此需要一种方案能够在冲坑后检验冲坑效果,用于指导评估冲坑生产调试。

技术实现思路

1、为了解决现有技术中存在的上述一个或多个技术问题,本申请实施例提供了一种铝塑膜冲坑缺陷检测方法及装置,以解决现有技术中存在的冲坑后的铝塑膜可能存在聚合物层微裂纹等现象无法被检出,导致电池在使用过程中,聚合物层中的微裂纹会使得检测液渗透进入铝层造成腐蚀,造成电芯胀气、漏液等问题。

2、为了达到上述目的,本申请就解决其技术问题所采用的技术方案是:

3、第一方面,本申请提供了一种铝塑膜冲坑缺陷检测方法,待测铝塑膜包括依次层叠设置的尼龙层、铝层以及聚合物层,且所述待测铝塑膜具有冲坑后形成的凹腔,所述方法包括:

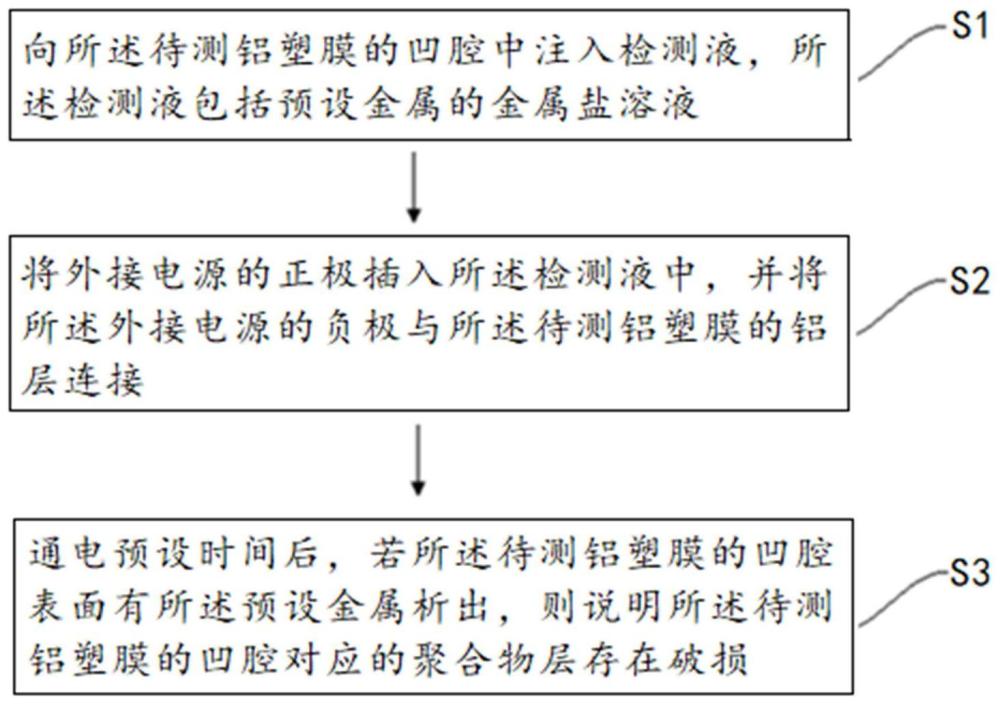

4、向所述待测铝塑膜的凹腔中注入检测液,所述检测液包括预设金属的金属盐溶液;

5、将外接电源的正极插入所述检测液中,并将所述外接电源的负极与所述待测铝塑膜的铝层连接;

6、通电预设时间后,若所述待测铝塑膜的凹腔表面有所述预设金属析出,则说明所述待测铝塑膜的凹腔对应的聚合物层存在裂纹。

7、在一个具体的实施例中,将所述外接电源的负极与所述待测铝塑膜的铝层连接包括:

8、在所述待测铝塑膜的凹腔边缘剥去所述尼龙层和所述聚合物层,使得所述待测铝塑膜的凹腔边缘的所述铝层外露,将所述外接电源的负极与所述待测铝塑膜的凹腔边缘外露的铝层连接。

9、当铝塑膜间存在裂纹时,检测液会通过间隙渗出,通过观察待测铝塑膜的凹腔表面是否有金属析出即可判断铝塑膜是否有破损;当铝塑膜存在裂纹时,检测液会通过裂纹并与铝接触形成电回路,预设金属在电解作用下析出。

10、在一个具体的实施例中,所述预设金属包括铜、铁、银、汞,优选地,所述检测液包括硫酸铜溶液、氯化铜溶液、硫酸铁溶液、氯化铁溶液。

11、可以理解的是,金属铜由于明显的金属光泽,而具有特别的优势。

12、在一个具体的实施例中,所述检测液包括质量浓度为20%的硫酸铜溶液。

13、在一个具体的实施例中,所述预设时间包括0.5-1小时。

14、在一个具体的实施例中,所述外接电源为直流电源。

15、第二方面,本申请还提供了一种铝塑膜冲坑缺陷检测装置,用于实现如上所述的铝塑膜冲坑缺陷检测方法,所述装置包括电源、第一导线、第二导线以及第一导电连接件和第二导电连接件,其中,所述第一导线的一端与所述电源的正极连接,另一端与所述第一导电连接件连接,所述第二导线的一端与所述电源的负极连接,另一端与所述第二导电连接件连接,所述第一导电连接件用于插入检测液中,所述第二导电连接件用于与待测铝塑膜的铝层连接。

16、在一个具体的实施例中,所述第一导电连接件包括导电针,所述第二导电连接件包括导电夹。

17、在一个具体的实施例中,所述电源包括直流电源。

18、本申请实施例提供的技术方案带来的有益效果是:

19、本申请实施例提供的铝塑膜冲坑缺陷检测方法及装置,方法包括向待测铝塑膜的凹腔中注入检测液,检测液包括预设金属的金属盐溶液,将外接电源的正极插入所述检测液中,并将所述外接电源的负极与所述待测铝塑膜的铝层连接,通电预设时间后,若所述待测铝塑膜的凹腔表面有所述预设金属析出,则说明所述待测铝塑膜的凹腔对应的聚合物层存在裂纹,本申请方案,通过将铝塑膜的铝层与外接电源的负极连接,将注入到待测铝塑膜的凹腔的检测液与外接电源的正极连接,若铝塑膜的聚合物层有破损,则铝层与检测液会导通,检测液中包含预设金属的金属盐溶液与铝层的铝金属发生置换反应,在破损处有预设金属析出,从而能够快速有效地检测出铝塑膜冲坑后是否受到机械损伤,从而保证了制造出来的电池质量,提高了电池的安全性能。

技术特征:

1.一种铝塑膜冲坑缺陷检测方法,待测铝塑膜包括依次层叠设置的尼龙层、铝层以及聚合物层,且所述待测铝塑膜具有冲坑后形成的凹腔,其特征在于,所述方法包括:

2.根据权利要求1所述的铝塑膜冲坑缺陷检测方法,其特征在于,将所述外接电源的负极与所述待测铝塑膜的铝层连接包括:

3.根据权利要求1或2所述的铝塑膜冲坑缺陷检测方法,其特征在于,所述预设金属包括铜、铁、银、汞;

4.根据权利要求3所述的铝塑膜冲坑缺陷检测方法,其特征在于,所述检测液包括质量浓度为20%的硫酸铜溶液。

5.根据权利要求1或2所述的铝塑膜冲坑缺陷检测方法,其特征在于,所述预设时间包括0.5-1小时。

6.根据权利要求1或6所述的铝塑膜冲坑缺陷检测方法,其特征在于,所述外接电源为直流电源。

7.一种铝塑膜冲坑缺陷检测装置,用于实现如权利要求1至6任一项所述的铝塑膜冲坑缺陷检测方法,其特征在于,所述装置包括电源、第一导线、第二导线以及第一导电连接件和第二导电连接件,其中,所述第一导线的一端与所述电源的正极连接,另一端与所述第一导电连接件连接,所述第二导线的一端与所述电源的负极连接,另一端与所述第二导电连接件连接,所述第一导电连接件用于插入检测液中,所述第二导电连接件用于与待测铝塑膜的铝层连接。

8.根据权利7所述的铝塑膜冲坑缺陷检测装置,其特征在于,所述第一导电连接件包括导电针,所述第二导电连接件包括导电夹。

9.根据权利7或8所述的铝塑膜冲坑缺陷检测装置,其特征在于,所述电源包括直流电源。

技术总结

本申请提供了一种铝塑膜冲坑缺陷检测方法及装置,方法包括向待测铝塑膜的凹腔中注入检测液,检测液包括预设金属的金属盐溶液,将外接电源的正极插入所述检测液中,并将所述外接电源的负极与所述待测铝塑膜的铝层连接,通电预设时间后,若所述待测铝塑膜的凹腔表面有所述预设金属析出,则说明所述待测铝塑膜的凹腔对应的聚合物层存在裂纹。本申请通过将外接电源的正、负极分别与注入到待测铝塑膜的凹腔的检测液以及铝塑膜的铝层连接,若铝塑膜的聚合物层有破损,则铝层与检测液会导通,检测液与破损处的铝层发生置换反应析出预设金属,从而能够快速有效地检测出铝塑膜冲坑后是否受到机械损伤,保证了制造出来的电池质量,提高电池的安全性能。

技术研发人员:何泓材,韩波,李峥,陈凯,冯玉川

受保护的技术使用者:苏州清陶新能源科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!