一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置及方法与流程

本发明属于天然气管道应力腐蚀,具体涉及一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置及方法。

背景技术:

1、应力腐蚀开裂,是埋地天然气管道腐蚀事故的主要破坏形式之一。天然气管道在埋地土壤环境或阴极保护环境及复杂载荷作用下,易发生应力腐蚀开裂事故。国外已有众多应力腐蚀开裂失效事故案例,由于天然气管道应力腐蚀开裂失效后的泄露和爆炸常引起灾难性后果,因此各国对应力腐蚀开裂开展了大量研究工作。

2、应力腐蚀开裂相关研究通常采用标准试样或全尺寸试样施加电化学环境及载荷条件,关注预制裂纹的标准试样或全尺寸试样在模拟服役环境及载荷下的裂纹扩展。目前,标准样可依据相关试验标准预制疲劳裂纹,而全尺寸试验由于难以在指定位置施加疲劳载荷,因此难以预制疲劳裂纹,通常采用电火花或刀片预制缺陷,缺陷尖端宽度约为0.3mm,这种缺陷与管道服役形成的真实裂纹在裂尖应力分布上存在较大差异,难以模拟真实服役工况,影响全尺寸试样应力腐蚀开裂试验准确性。

技术实现思路

1、本发明的目的在于提供一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置及方法以解决现有预制疲劳裂纹精度低,无法模拟真实服役工况的技术问题。

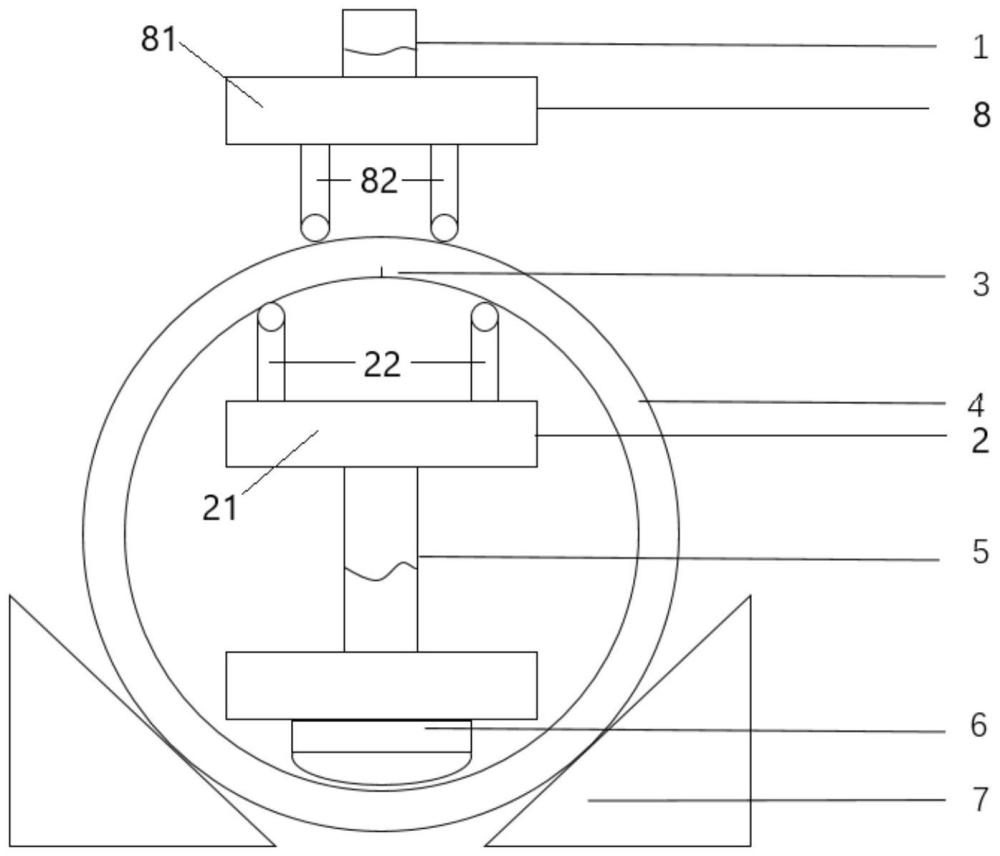

2、第一方面,一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,包括试验件、支撑装置、加载杆、内弯曲装置和外弯曲装置,所述试验件表面设有预制缺陷,所述预制缺陷两侧设有cod规和电势差采集系统,所述外弯曲装置和内弯曲装置的中点与预设缺陷处于同一直线上,所述外弯曲装置设置在试验件外侧,所述内弯曲装置设置在试验钢管内侧,所述支撑装置设置在试验钢管内部用于支撑内弯曲装置,所述外弯曲装置上方设有加载杆,所述加载杆用于给外弯曲装置施加压力。

3、本发明的进一步改进在于:还包括高度调节装置,所述高度调节装置设置在内弯曲装置和支撑装置之间。

4、本发明的进一步改进在于:所述内弯曲装置包括第一底座和第一固定杆;所述第一底座底部与支撑装置相连,所述第一底座上方对称设有两根第一固定杆;

5、所述外弯曲装置包括第二底座和第二固定杆,所述第二底座上方与加载杆固定连接,所述第二底座下方对称设有两根第二固定杆。

6、本发明的进一步改进在于:所述电势差采集系统包括对称设置在预制缺陷两侧的电流探针和对称设置在预制缺陷两侧的电压探针。

7、本发明的进一步改进在于:所述加载杆的加载能力大于等于250kn。

8、本发明的进一步改进在于:所述试验件包括试验钢管或管环。

9、第二方面,一种应力腐蚀开裂试验用钢管疲劳裂纹预制方法,包括以下步骤:

10、将管环固定在内弯曲装置和外弯曲装置之间,使管环上的预制缺陷与内弯曲装置和外弯曲装置中心对齐;

11、加载杆施加载荷,通过cod规生成载荷-cod张开位移曲线;

12、根据载荷-cod张开位移曲线获得最大载荷;

13、取下管环,换上试验钢管,加载杆根据所述最大载荷施加疲劳载荷用于预制裂纹;

14、预制裂纹过程中通过电势差采集系统监测预制缺陷两侧电势差变化,并根据预制裂纹两侧电势差变化计算裂纹深度;

15、当裂纹深度达到预设裂纹尺寸时,加载杆停止加载,得到指定尺寸疲劳裂纹的应力腐蚀试验钢管。

16、本发明的进一步改进在于:所述疲劳载荷为30%~60%·nf,n为常数,疲劳载荷应力比取值0.1~0.9。

17、本发明的进一步改进在于:n的取值范围为1.2~1.5。

18、本发明的进一步改进在于:所述根据载荷-cod张开位移曲线获得最大载荷时,具体包括以下步骤:

19、当载荷-cod张开位移曲线中载荷下降至预设载荷时,停止加载,记录载荷-cod张开位移曲线中线性段对应最大载荷f。

20、与现有技术相比,本发明至少包括以下有益效果:

21、1、本发明通过内弯曲装置和外弯曲装置配合对试验钢管或管环进行弯曲预制疲劳裂纹,相较于常规电火花或刀片加工精度更高,操作更便捷;

22、2、本发明采用管环预加载方式确定合理的试验钢管疲劳载荷,避免疲劳载荷过小导致裂纹不扩展,或疲劳载荷过大导致裂纹失稳扩展,提高稳定性;

23、3、本发明采用电势差方法实时监测裂纹扩展,以获得指定尺寸的疲劳裂纹,使制成的疲劳裂纹更加准确。

技术特征:

1.一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,包括试验件、支撑装置(6)、加载杆(1)、内弯曲装置(2)和外弯曲装置(8),所述试验件表面设有预制缺陷(3),所述预制缺陷(3)两侧设有cod规(9)和电势差采集系统,所述外弯曲装置(8)和内弯曲装置(2)的中点与预设缺陷(3)处于同一直线上,所述外弯曲装置(8)设置在试验件外侧,所述内弯曲装置(2)设置在试验钢管(5)内侧,所述支撑装置(6)设置在试验钢管(5)内部用于支撑内弯曲装置(2),所述外弯曲装置(8)上方设有加载杆(1),所述加载杆(1)用于给外弯曲装置(8)施加压力。

2.根据权利要求1所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,还包括高度调节装置(5),所述高度调节装置(5)设置在内弯曲装置(2)和支撑装置(6)之间。

3.根据权利要求1所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,所述内弯曲装置(2)包括第一底座(21)和第一固定杆(22);所述第一底座(21)底部与支撑装置(6)相连,所述第一底座(21)上方对称设有两根第一固定杆(22);

4.根据权利要求1所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,所述电势差采集系统包括对称设置在预制缺陷(3)两侧的电流探针(10)和对称设置在预制缺陷(3)两侧的电压探针(11)。

5.根据权利要求1所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,所述加载杆(1)的加载能力大于等于250kn。

6.根据权利要求1所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置,其特征在于,所述试验件包括试验钢管(4)或管环。

7.一种应力腐蚀开裂试验用钢管疲劳裂纹预制方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制方法,其特征在于,所述疲劳载荷为30%~60%·nf,n为常数,疲劳载荷应力比取值0.1~0.9。

9.根据权利要求8所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制方法,其特征在于,n的取值范围为1.2~1.5。

10.根据权利要求7所述的一种应力腐蚀开裂试验用钢管疲劳裂纹预制方法,其特征在于,所述根据载荷-cod张开位移曲线获得最大载荷时,具体包括以下步骤:

技术总结

本发明属于天然气管道应力腐蚀技术领域,具体涉及一种应力腐蚀开裂试验用钢管疲劳裂纹预制装置及方法。包括试验件、支撑装置、加载杆、内弯曲装置和外弯曲装置,试验件表面设有预制缺陷,预制缺陷两侧设有COD规和电势差采集系统,外弯曲装置和内弯曲装置的中点与预设缺陷处于同一直线上,外弯曲装置设置在试验件外侧,内弯曲装置设置在试验钢管内侧,支撑装置设置在试验钢管内部用于支撑内弯曲装置,外弯曲装置上方设有加载杆,加载杆用于给外弯曲装置施加压力。本发明通过内弯曲装置和外弯曲装置配合对试验钢管或管环进行弯曲预制疲劳裂纹,相较于常规电火花或刀片加工精度更高,操作更便捷。

技术研发人员:封辉,李鹤,李炎华,池强,胡美娟

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!