一种待检测界面结合性能的检测工装和方法与流程

本申请涉及界面结合性能检测的,尤其涉及一种待检测界面结合性能的检测工装和方法。

背景技术:

1、界面的结合性能表征了结构体之间贴合表面的融合效果,对结构体的制备工艺和使用性能等有较为重要的研究价值。例如为了提高发动机的散热性能,铝涂层铸铁缸套在铝合金缸体中的使用越来越广泛,通过压铸工艺使铝合金缸体与铝涂层铸铁缸套进行结合,而铝合金缸体与铝涂层铸铁缸套的结合性能好坏,是直接影响发动机的散热性能最重要的因素之一。如何快速准确检测出铝合金缸体与铝涂层铸铁缸套的结合性能,是目前各大主机厂面临的一个难题。

技术实现思路

1、鉴于上述技术问题,本发明的一种待检测界面结合性能的检测工装和方法,能够高效准确的对待检测界面的结合性能进行检测。

2、本发明实施例提供了以下方案:

3、第一方面,本发明实施例提供了一种待检测界面结合性能的检测工装,所述待检测界面为第一结构体与第二结构体的贴合表面,所述贴合表面包括存在灰度差异的结合区域和非结合区域,所述工装包括:

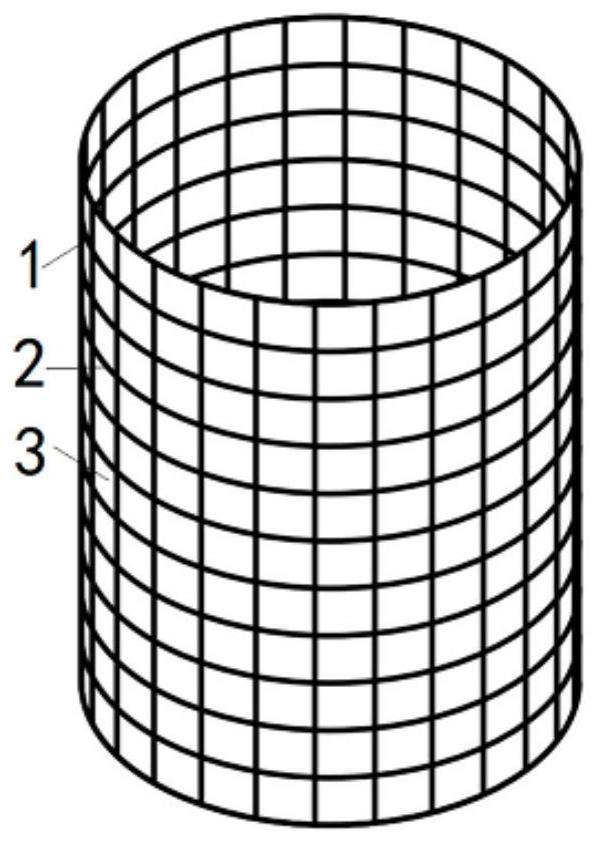

4、透明材料本体,所述透明材料本体的表面由预设线条划分为多个检测单元,多个所述检测单元用于测量所述结合区域的结合面积,以基于所述结合面积确定所述待检测界面的结合性能。

5、在一种可选的实施例中,所述透明材料本体为透明塑料膜。

6、在一种可选的实施例中,所述透明材料本体为筒状结构。

7、在一种可选的实施例中,所述预设线条为曲线或直线。

8、在一种可选的实施例中,所述预设线条包括第一线条和第二线条,所述第一线条和所述第二线条将所述多个检测单元划分为网格结构。

9、在一种可选的实施例中,所述透明材料本体的表面还设有标记所述检测单元的单元标识。

10、第二方面,本发明实施例还提供了一种待检测界面结合性能的检测方法,所述待检测界面为第一结构体与第二结构体的贴合表面,所述贴合表面包括存在灰度差异的结合区域和非结合区域,所述方法包括:

11、将预制的透明材料本体与所述待检测界面贴合,其中,所述透明材料本体的表面由预设线条划分为多个检测单元;

12、基于所述结合区域与所述非结合区域的灰度差异,经多个所述检测单元测量出所述结合区域的结合面积;

13、基于所述结合面积确定所述待检测界面的结合性能。

14、在一种可选的实施例中,所述待检测界面为铝涂层铸铁缸套的外圆周面;所述将预制的透明材料本体与所述待检测界面贴合之前,还包括:

15、加工包覆所述铝涂层铸铁缸套的铝合金缸体,使所述铝涂层铸铁缸套与所述铝合金缸体产生加工缝隙;

16、经所述加工缝隙剥离出所述铝涂层铸铁缸套,确定所述铝涂层铸铁缸套的外圆周面为所述待检测界面。

17、在一种可选的实施例中,所述加工包覆所述铝涂层铸铁缸套的铝合金缸体,使所述铝涂层铸铁缸套与所述铝合金缸体产生加工缝隙,包括:

18、经锯床切割所述铝合金缸体,获得包覆残余铝合金的所述铝涂层铸铁缸套;

19、经线切割径向切割包覆所述铝涂层铸铁缸套的残余铝合金,其中,所述残余铝合金上的切割线末端紧贴所述铝涂层铸铁缸套的外圆周面;

20、经预设频率振动处理包覆所述残余铝合金的所述铝涂层铸铁缸套,至所述残余铝合金与所述铝涂层铸铁缸套产生加工缝隙后停止。

21、在一种可选的实施例中,所述待检测界面为铝涂层铸铁缸套的外圆周面;所述将预制的透明材料本体与所述待检测界面贴合,包括:

22、预制所述透明材料本体为圆筒状的透明塑料膜;

23、将所述透明塑料膜套装于所述铝涂层铸铁缸套的外圆周面,使所述透明塑料膜与所述铝涂层铸铁缸套的外圆周面贴合。

24、本发明的一种待检测界面结合性能的检测工装和方法与现有技术相比,具有以下优点:

25、本发明的检测工装采用透明材料本体制备,透明材料本体的表面经预设线条划分的多个检测单元,由于检测单元的面积相对较小,待检测界面为第一结构体与第二结构体的贴合表面,贴合表面的结合区域和非结合区域存在灰度差异,通过多个检测单元测量待检测界面的结合面积时,能够逐一进行估算,提高了结合面积计算的效率和准确性,再基于结合面积确定待检测界面的结合性能,进而能够高效准确的对界面的结合性能进行检测。

技术特征:

1.一种待检测界面结合性能的检测工装,其特征在于,所述待检测界面为第一结构体与第二结构体的贴合表面,所述贴合表面包括存在灰度差异的结合区域和非结合区域,所述工装包括:

2.根据权利要求1所述的待检测界面结合性能的检测工装,其特征在于,所述透明材料本体为透明塑料膜。

3.根据权利要求1所述的待检测界面结合性能的检测工装,其特征在于,所述透明材料本体为筒状结构。

4.根据权利要求1所述的待检测界面结合性能的检测工装,其特征在于,所述预设线条为曲线或直线。

5.根据权利要求4所述的待检测界面结合性能的检测工装,其特征在于,所述预设线条包括第一线条和第二线条,所述第一线条和所述第二线条将所述多个检测单元划分为网格结构。

6.根据权利要求1所述的待检测界面结合性能的检测工装,其特征在于,所述透明材料本体的表面还设有标记所述检测单元的单元标识。

7.一种待检测界面结合性能的检测方法,其特征在于,所述待检测界面为第一结构体与第二结构体的贴合表面,所述贴合表面包括存在灰度差异的结合区域和非结合区域,所述方法包括:

8.根据权利要求7所述的待检测界面结合性能的检测方法,其特征在于,所述待检测界面为铝涂层铸铁缸套的外圆周面;所述将预制的透明材料本体与所述待检测界面贴合之前,还包括:

9.根据权利要求8所述的待检测界面结合性能的检测方法,其特征在于,所述加工包覆所述铝涂层铸铁缸套的铝合金缸体,使所述铝涂层铸铁缸套与所述铝合金缸体产生加工缝隙,包括:

10.根据权利要求7所述的待检测界面结合性能的检测方法,其特征在于,所述待检测界面为铝涂层铸铁缸套的外圆周面;所述将预制的透明材料本体与所述待检测界面贴合,包括:

技术总结

本发明公开了一种待检测界面结合性能的检测工装和方法,检测工装采用透明材料本体制备,透明材料本体的表面经预设线条划分的多个检测单元,由于检测单元的面积相对较小,待检测界面为第一结构体与第二结构体的贴合表面,贴合表面的结合区域和非结合区域存在灰度差异,通过多个检测单元测量待检测界面的结合面积时,能够逐一进行估算,提高了结合面积计算的效率和准确性,再基于结合面积确定待检测界面的结合性能,进而能够高效准确的对界面的结合性能进行检测。

技术研发人员:徐齐飞,徐天添,黄洪浪,饶鹏,卢炼

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!