一种耐高温高频响的航空发动机脉动压力传感器及制作方法

本发明涉及光纤传感,特别涉及一种耐高温高频响的航空发动机脉动压力传感器及制作方法。

背景技术:

1、脉动压力的测试在国防军事、航空航天等技术领域,特别是在航空发动机的设计、制造和实验中至关重要。对脉动压力的高速动态测量,可以为研究了解压气机、涡轮机的工作效率和稳定性提供数据来源,为发动机性能准确评估和运行安全监测奠定方法基础。

2、航空发动机脉动压力测试环境的特点是高温高压、强冲击、强振动,对传感器在极端环境中的稳定性、频响特性以及抗干扰能力提出了严苛的要求。目前,用来测量极端环境中压力的方法有电类和光学类方法两类。

3、电类压力测量方法主要使用压电型压力传感器,技术较为成熟,具有成本低、精度高等优点。但其使用的压电陶瓷感压材料受温度的影响较大,在高温环境中会产生相变,工作温度一般不超过500℃,无法满足高温工况下脉动压力的长期稳定测量。

4、光学类压力测量方法主要使用光纤法珀感知压力,具有结构简单、尺寸小、无电类引线、抗电磁干扰等优点。此类传感器的性能由法珀膜片的尺寸、材料、制备工艺以及膜片与其它结构的装配工艺决定。现有的光纤法珀压力传感器难以满足航空发动机中高温高频响脉动压力的高速高精度测量的需求。常见的法珀压力传感器,膜片与插芯材料不同,膜片与其他结构的组装使用粘胶工艺。在高温环境中,会出现结构热膨胀系数不同导致的温度压力交叉敏感,粘胶在高温下的蠕变导致腔长改变等现象。现有技术中存在一种co2激光器焊接膜片的方法,但是其感压结构使用了多种材料,高温下易产生结构失配,再叠加发动机振动环境的影响,极易产生器件失效。现有技术中还存在一种一体化光纤大压力传感器,实现了大压力法珀压力传感器的无胶化封装,传感器的制作中同样使用了多种材料,高温强振环境下的可靠性较低,且压力作用到膜片上需要先经过引压管道,难以适应高速动态压力测量需求。此外,现有技术均采用平膜片设计。在压力作用下,平膜片将产生形变,平膜片的表面作为法珀传感器的反射面,在不同压力作用下,其反射面的变形情况不同,对传感器输出信号质量将产生不利影响。

5、因此,开发一种耐高温高频响的航空发动机脉动压力传感器具有重大意义。

技术实现思路

1、本发明的目的是提供一种耐高温高频响的航空发动机脉动压力传感器及制作方法,以解决现有技术中存在的问题。

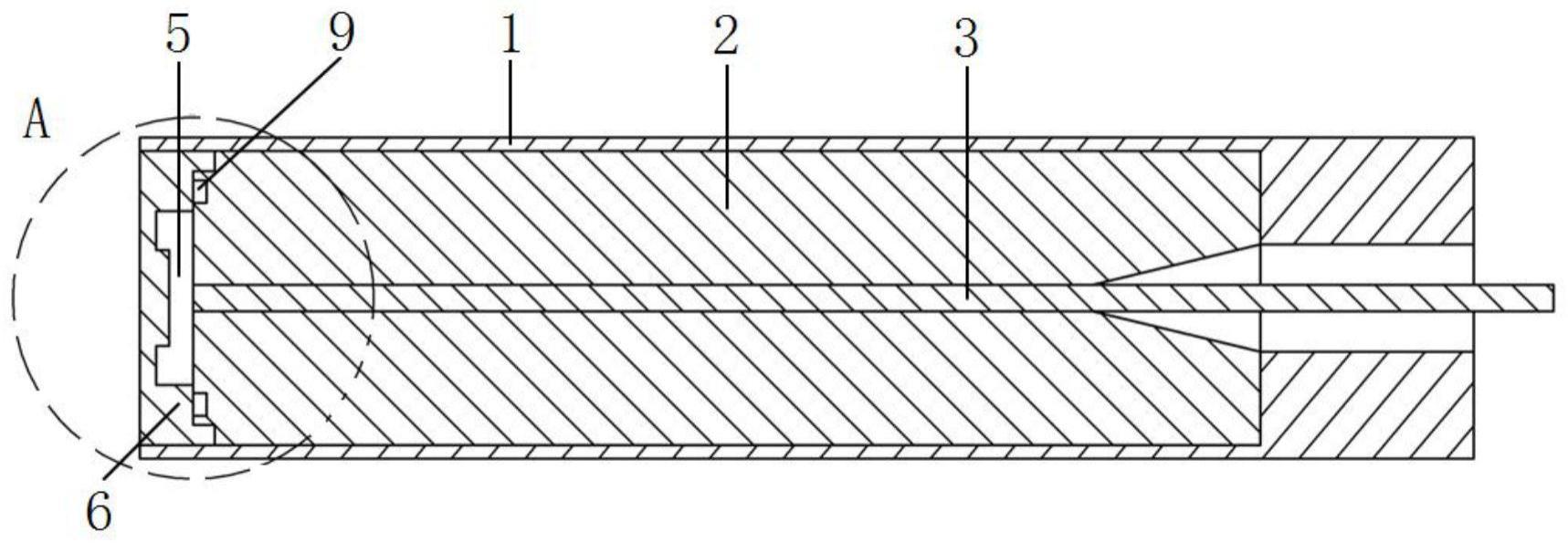

2、为实现本发明目的而采用的技术方案是这样的,一种耐高温高频响的航空发动机脉动压力传感器,包括支架、插芯、传输光纤、膜片和焊料。

3、所述支架整体为中空圆管结构。所述支架的首端敞口,尾端具有端盖。所述端盖上设置有供传输光纤穿过的通孔。

4、所述插芯整体为具有内腔的圆柱体结构。所述内腔贯穿插芯的首端和尾端。所述内腔包括同轴设置的光纤容置段和引导段。所述光纤容置段为圆柱内腔。所述引导段为圆台内腔。所述引导段小径端与光纤容置段连通。所述插芯首端端面上设置有嵌接缺口和焊料槽。所述焊料槽为环形槽。所述焊料槽中填筑有焊料。所述嵌接缺口为环形缺口。所述嵌接缺口环绕焊料槽设置。

5、所述传输光纤的首端穿过引导段后,封装在光纤容置段中。所述传输光纤的出光面与插芯的首端端面平齐。

6、所述膜片整体为阶梯型回转结构。所述膜片包括脉动压力作用膜、微结构和环形盖。所述环形盖和微结构均布置在脉动压力作用膜的内表面。所述微结构为圆柱形凸台。所述微结构布置在脉动压力作用膜的中心。所述环形盖包括抵接凸缘和嵌插凸缘。所述抵接凸缘和嵌插凸缘均为环形凸缘。所述环形盖环绕微结构设置。所述膜片安装在插芯的首端。所述嵌插凸缘插入嵌接缺口中。所述插芯的首端端面顶抵在抵接凸缘的内表面。所述抵接凸缘的内表面将焊料槽封堵。所述焊料将插芯与膜片粘合。所述插芯、膜片和焊料采用相同或相近制作材料。所述插芯、传输光纤和膜片共同组成感压组合体。所述膜片、传输光纤的出光面以及插芯的首端端面共同围设出法珀腔。

7、所述感压组合体布置在支架的内腔中。所述传输光纤的尾端伸出通孔。所述膜片的外表面与支架的首端端面平齐。

8、进一步,所述插芯、膜片和焊料采用玻璃或石英制得。

9、进一步,所述支架采用金属材料制得。

10、进一步,所述微结构的内表面抛光形成反射层。

11、进一步,所述传输光纤为单模光纤。

12、进一步,所述传输光纤与插芯采用激光器焊接。

13、本发明还公开一种航空发动机脉动压力测试系统,包括根据上述的任意一项耐高温高频响的航空发动机脉动压力传感器,以及信号采集与解调系统。

14、所述耐高温高频响的航空发动机脉动压力传感器置于航空发动机内。所述膜片的外表面正对高速高温气流来流方向。

15、所述信号采集与解调系统包括宽带光源、光耦合器、信号采集处理模块与计算解调模块。宽带光源发出的光经过光耦合器后入射到耐高温高频响的航空发动机脉动压力传感器。反射光包含法珀腔腔长变化干涉信号。反射光依此进入信号采集处理模块与计算解调模块。

16、本发明还公开根据上述的任意一项耐高温高频响的航空发动机脉动压力传感器的制作方法,包括以下步骤:

17、1)材料准备。

18、2)使用mems工艺在基片上蚀刻出微结构和环形盖。

19、3)采用微刻蚀工艺在插芯上刻蚀出焊料槽以及引导段。

20、4)将研磨好端头的传输光纤从引导段处插入。在显微镜或者端面检测仪下观察,保证光纤出光面与插芯首端端面平齐。

21、5)使用二氧化碳激光器焊接插芯和传输光纤,实现二者的固定。

22、6)在焊料槽中填筑焊料。将插芯和膜片嵌合后置于高温环境中热处理,实现插芯和膜片的粘合。

23、7)将感压组合体安装到支架中,在高温环境中进行热固化。

24、进一步,步骤4)中,还具有研磨插入光纤与插芯组成的平端面的相关步骤。

25、进一步,步骤6)中,填筑的焊料为焊料颗粒,焊料颗粒融化后粘合插芯和膜片。

26、本发明的技术效果是毋庸置疑的:

27、a.本申请分别从膜片的结构设计、材料的选择和装配工艺三方面入手,设计了一种结构简单、通体相同材料、一体化无胶封装的膜片式法珀脉动压力传感器。可解决已有设计结构复杂、不耐高温强振环境、频响低以及无法高速动态测量的问题;

28、b.法珀结构感压膜片在传感器端面,可以保证脉动压力直接作用在膜片表面,提高传感器的频响特性;

29、c.膜片内表面具有凸台型微结构,使得传感器测量区间内,任何大小的脉动压力作用在膜片时,形变大小虽然不同,但是反射面始终为一标准平面,使传感器具备优秀的线性度;

30、d.膜片和插芯的安装过程未使用粘胶工艺,使传感器实现了真正的一体化。巧妙地在插芯端面蚀刻焊料槽,通过焊料连结膜片和插芯,避免了粘胶在高温下的蠕变现象,提高了传感器的测量精度。

技术特征:

1.一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:包括支架(1)、插芯(2)、传输光纤(3)、膜片(6)和焊料(9);

2.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:所述插芯(2)、膜片(6)和焊料(9)采用玻璃或石英制得。

3.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:所述支架(1)采用金属材料制得。

4.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:所述微结构(602)的内表面抛光形成反射层。

5.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:所述传输光纤(3)为单模光纤。

6.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器,其特征在于:所述传输光纤(3)与插芯(2)采用激光器焊接。

7.一种航空发动机脉动压力测试系统,其特征在于:包括根据权利要求1~6所述的任意一项耐高温高频响的航空发动机脉动压力传感器,以及信号采集与解调系统;

8.根据权利要求1~6所述的任意一项耐高温高频响的航空发动机脉动压力传感器的制作方法,其特征在于,包括以下步骤:

9.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器的制作方法,其特征在于:步骤4)中,还具有研磨插入光纤与插芯组成的平端面的相关步骤。

10.根据权利要求1所述的一种耐高温高频响的航空发动机脉动压力传感器的制作方法,其特征在于:步骤6)中,填筑的焊料(9)为焊料颗粒,焊料颗粒融化后粘合插芯(2)和膜片(6)。

技术总结

发明提供一种耐高温高频响的航空发动机脉动压力传感器及制作方法。该脉动压力传感器包括支架、插芯、传输光纤、膜片和焊料。所述插芯首端端面上设置有嵌接缺口和焊料槽。所述焊料槽中填筑有焊料。所述传输光纤的首端穿过引导段后,封装在光纤容置段中。所述膜片安装在插芯的首端。所述插芯、传输光纤和膜片共同组成感压组合体。所述膜片、传输光纤的出光面以及插芯的首端端面共同围设出法珀腔。该脉动压力传感器可以保证脉动压力直接作用在膜片表面,提高传感器的频响特性。巧妙地在插芯端面蚀刻焊料槽,通过焊料连结膜片和插芯,避免了粘胶在高温下的蠕变现象,提高了传感器的测量精度。

技术研发人员:周峰,刘显明,孙富强,雷小华,章鹏,许亨艺

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!