一种油田采出液的模拟方法与流程

1.本发明涉及一种油田采出液的模拟方法,属于石油开发领域。

背景技术:

2.油田生产井采出液为不同含水率的油水乳化体系,油田生产过程中为了实现油水分离,需要在采出液中加入一定浓度的破乳剂。随着生产情况变化,破乳剂类型和浓度需要经常调整,这就要做大量评价实验。因此,石油行业制定了行业标准《syt5280-2018原油破乳剂通用技术条件》,推荐了油田采出液的模拟方法。即称取一定量油和水加入高速均质机设定转速(1000~3000rpm)搅拌一定时间(15~30min)。该方法存在两个问题:一是,搅拌完的模拟采出液需要倒入脱水瓶进行破乳剂评选,由于采出液粘度较大,转移过程误差较大,且由于油水不断分离,先后转移的采出液含水率不一致,对于后续评价结果产生较大影响;二是,一定制样只能模拟一个采出液样品,不利于同时开展大量平行比对实验,人工工作量大,效率低。因此,需要提供一种可以在短时间内同时得到多个采出液的模拟方法。

技术实现要素:

3.本发明的目的是提供一种油田采出液的模拟方法,具有时间短、效率高、无需转液的特点,且制备与评价在同一样品瓶中,可以同时模拟多个不同的采出液样品。

4.本发明提供的油田采出液的模拟方法,包括如下步骤:

5.在恒温水浴样品放置池布置多个脱水瓶,每个所述脱水瓶配制一个高速搅拌刀头;

6.向每个所述脱水瓶中加入原油和水,启动所述高速搅拌刀头进行均质,即得到油田采出液。

7.上述的模拟方法中,所述恒温水浴样品放置池内布置1~20个所述脱水瓶。

8.上述的模拟方法中,每个所述脱水瓶的采出液模拟量为40~80ml。

9.上述的模拟方法中,控制所述恒温水浴样品放置池内恒温水浴的温度为20~90℃。

10.上述的模拟方法中,多个高速搅拌刀头之间联动,优点是实现多组(1~20组)样品同等条件下均质,以便于大量实验平行对比。

11.上述的模拟方法中,控制所述高速搅拌刀头的搅拌速度为5000~30000rpm。

12.上述的模拟方法中,控制所述高速搅拌刀头伸入至所述原油与所述水的混合液中的深度为0~10cm并移动,根据样品加入量确定搅拌刀伸入深度,设置高速搅拌刀一边搅拌一边上下移动,以保证不同位置油水样品得到充分剪切并混合均匀。

13.上述的模拟方法中,所述均质的时间为5s~5min。

14.上述的模拟方法中,所述模拟方法还包括向所述脱水瓶中加入聚合物溶液的步骤,进而模拟含聚采出液。

15.本发明油田采出液的模拟方法具有如下有益技术效果:具有时间短、效率高、无需

转液的特点,且制备与评价在同一样品瓶中,可以同时模拟多个不同的采出液样品。

16.目前传统标准方法乳状液是在搅拌机中搅拌完后再倒入脱水瓶中评价,由于油对搅拌杯壁产生粘附,转移过程显而易见导致2个问题:大量油相粘附在搅拌杯壁上;转移过程有先后顺序,平行评价时每次转移时间无法一致。

附图说明

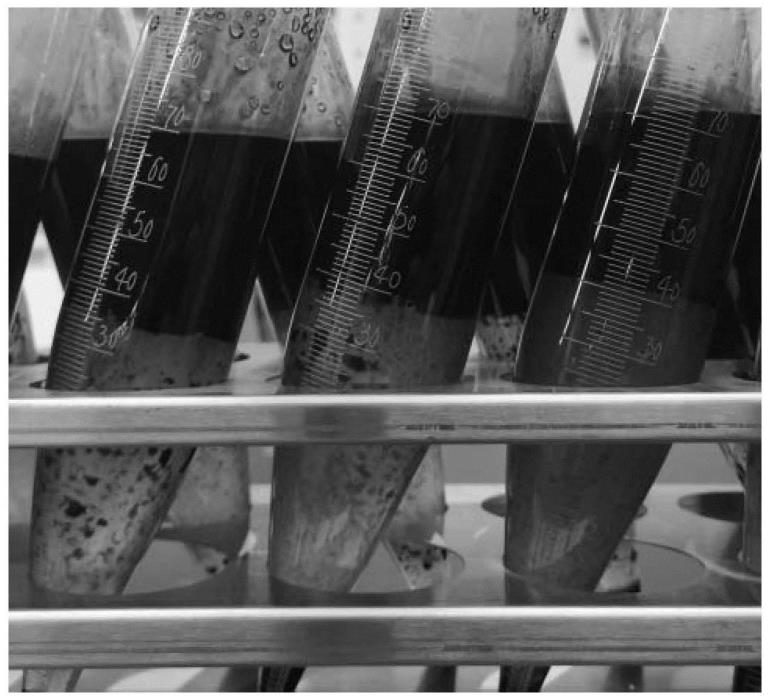

17.图1为本发明实施例1中静置10min后原油-水乳状液对比照片。

18.图2为本发明实施例3中不同浓度聚丙烯酰胺溶液与原油乳状液的脱水率随时间的变化曲线。

具体实施方式

19.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

20.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

21.实施例1、

22.用3个脱水瓶,都加入40g原油和40g水,布置于恒温水浴样品放置池中,将高速搅拌刀头插入至混合液液面下3~5cm处上下来回搅拌。控制恒温水浴样品放置池的温度为恒温60℃,启动高速搅拌刀头,转速5000rpm,均质60s,得到模拟采出液,静置10min后3个脱水瓶中乳状液状态对比照片如图1所示,由图可以看出3个脱水瓶中乳状液状态和脱水率都接近(95%),说明该模拟方法重复性较好。

23.实施例2、

24.用7个脱水瓶分别称取10g、20g、30g、40g、50g、60g、70g原油和70g、60g、50g、40g、30g、20g、10g水,共7个样品,布置于恒温水浴样品放置池中,将高速搅拌刀头插入至每个脱水瓶中,插入混合液中的深度为3~5cm。控制恒温水浴样品放置池的温度为恒温70℃,启动高速搅拌刀头(多个高速搅拌刀头之间联动),转速10000rpm,均质90s,得到一系列模拟采出液,20min后7个样品的脱水率都接近100%。

25.实施例3、

26.用脱水瓶称取40g原油、40g水,水中溶解部分水解聚丙烯酰胺,浓度为0、50、100、200、300ppm,共5个样品,恒温80℃,启动高速搅拌刀头,转速20000rpm,均质30s,得到一系列含聚模拟采出液,并计算得出不同样品脱水率随静置时间的变化规律如图2所示。

27.由图2可以看出,聚合物对原油脱水速率产生明显的影响,随着聚合物浓度的增大,原油脱水速率呈减缓趋势。表明本发明提供的采出液模拟方法能够实现同时配制不同采出液样品,并且保证配制条件完全相同,以便比对不同采出液样品的状态及分析不同因素对采出液稳定性的影响;与传统方法相比,能避免转液原油损失及不同样品制样/转液不同步问题。

28.目前传统标准方法乳状液是在搅拌机中搅拌完后再倒入脱水瓶中评价,由于油对搅拌杯壁产生粘附,转移过程显而易见导致2个问题:大量油相粘附在搅拌杯壁上;转移过程有先后顺序,平行评价时每次转移时间无法一致。而本发明方法具有时间短、效率高、无需转液的特点,且制备与评价在同一样品瓶中,可以同时模拟多个不同的采出液样品。

技术特征:

1.一种油田采出液的模拟方法,包括如下步骤:在恒温水浴样品放置池布置多个脱水瓶,每个所述脱水瓶配制一个高速搅拌刀头;向每个所述脱水瓶中加入原油和水,启动所述高速搅拌刀头进行均质,即得到油田采出液。2.根据权利要求1所述的模拟方法,其特征在于:所述恒温水浴样品放置池内布置1~20个所述脱水瓶。3.根据权利要求1或2所述的模拟方法,其特征在于:每个所述脱水瓶的采出液模拟量为40~80ml。4.根据权利要求1-3中任一项所述的模拟方法,其特征在于:控制所述恒温水浴样品放置池内恒温水浴的温度为20~90℃。5.根据权利要求1-4中任一项所述的模拟方法,其特征在于:多个高速搅拌刀头之间联动。6.根据权利要求1-5中任一项所述的模拟方法,其特征在于:控制所述高速搅拌刀头的搅拌速度为5000~30000rpm。7.根据权利要求1-6中任一项所述的模拟方法,其特征在于:控制所述高速搅拌刀头伸入至所述原油与所述水的混合液中的深度为0~10cm。8.根据权利要求1-7中任一项所述的模拟方法,其特征在于:所述均质的时间为5s~5min。9.根据权利要求1-8中任一项所述的模拟方法,其特征在于:所述模拟方法还包括向所述脱水瓶中加入聚合物溶液的步骤。

技术总结

本发明公开了一种油田采出液的模拟方法。所述模拟方法包括如下步骤:在恒温水浴样品放置池布置多个脱水瓶,每个所述脱水瓶配制一个高速搅拌刀头;向每个所述脱水瓶中加入原油和水,启动所述高速搅拌刀头进行均质,即得到油田采出液;恒温水浴样品放置池内布置1~20个所述脱水瓶。本发明油田采出液的模拟方法具有如下有益技术效果:具有时间短、效率高、无需转液的特点,且制备与评价在同一样品瓶中,可以同时模拟多个不同的采出液样品。同时模拟多个不同的采出液样品。

技术研发人员:靖波 华朝 王大威 张健 王秀军 赵春花 张世仑 薛新生

受保护的技术使用者:中海石油(中国)有限公司北京研究中心

技术研发日:2022.11.21

技术公布日:2023/3/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1