一种在线检测高温阀门内漏的测量装置的制作方法

本发明涉及疏水阀内漏检测,特别是一种在线检测高温阀门内漏的测量装置。

背景技术:

1、蒸汽疏水阀的基本作用是将蒸汽系统中的冷凝水、空气和二氧化碳气体尽快排出,同时最大限度的防止蒸汽泄漏。热力系统疏水管路上的疏水阀门数量众多,机组启动时需要开启疏水阀进行暖管疏水,以确保疏水及时排尽。而在机组正常启动后需将全部疏水阀关闭,避免工质热量损失。因流经疏水阀的工质为高温高压,阀体前端管道内存在承压现象,容易出现工质长期冲刷导致阀门内漏现象。

2、因电厂疏水管道未设计在线温度监视,一旦疏水阀出现内漏时,不易被发现。按电力行业标准《dl/t 5072-2019火力发电厂保温油漆设计规程》要求,所有外表面温度高于50℃且需要减少散热损失的管道及其附件应按不同要求予以保温,避免散热损失。为检查疏水阀是否存在内漏,目前只能定期通过人工用手持测温枪,对阀门裸露部位进行测温,此处温度不是阀后疏水管道温度,不能有效判断阀门内漏情况,所有参考意义不大。若每次测温进行管道保温拆除工作,则工作量较大,且人工费用较高。

3、而现有的部分在线监测装置大多依赖于检测阀后管路的表面温度,来判断输水阀体是否发生了内漏。但是,利用阀后管路的表面温度检测准确度较低,一方面检测装置与阀后管路表面的接触面积有限,检测数据不全面;另一方面检测装置与疏水阀的距离不同检测效果也不同,距离越远检测效率越差(工质冷却较快),工作越近受到阀前管路的温度影响较大。同时,不同位置处的疏水阀,其阀前管路内的工质温度也会存在差异,因此阀后管路的检测标准也各不相同。因此,整体上来说检测精度较低,容易造成误判。

4、基于此,需要设计一种在线检测高温阀门内漏的测量装置来解决上述技术问题。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有技术中所存在的问题,提出了本发明。

3、因此,本发明所要解决的技术问题是现有的疏水阀缺乏在线检测精度较低,检测误差较大,容易造成误判的问题。

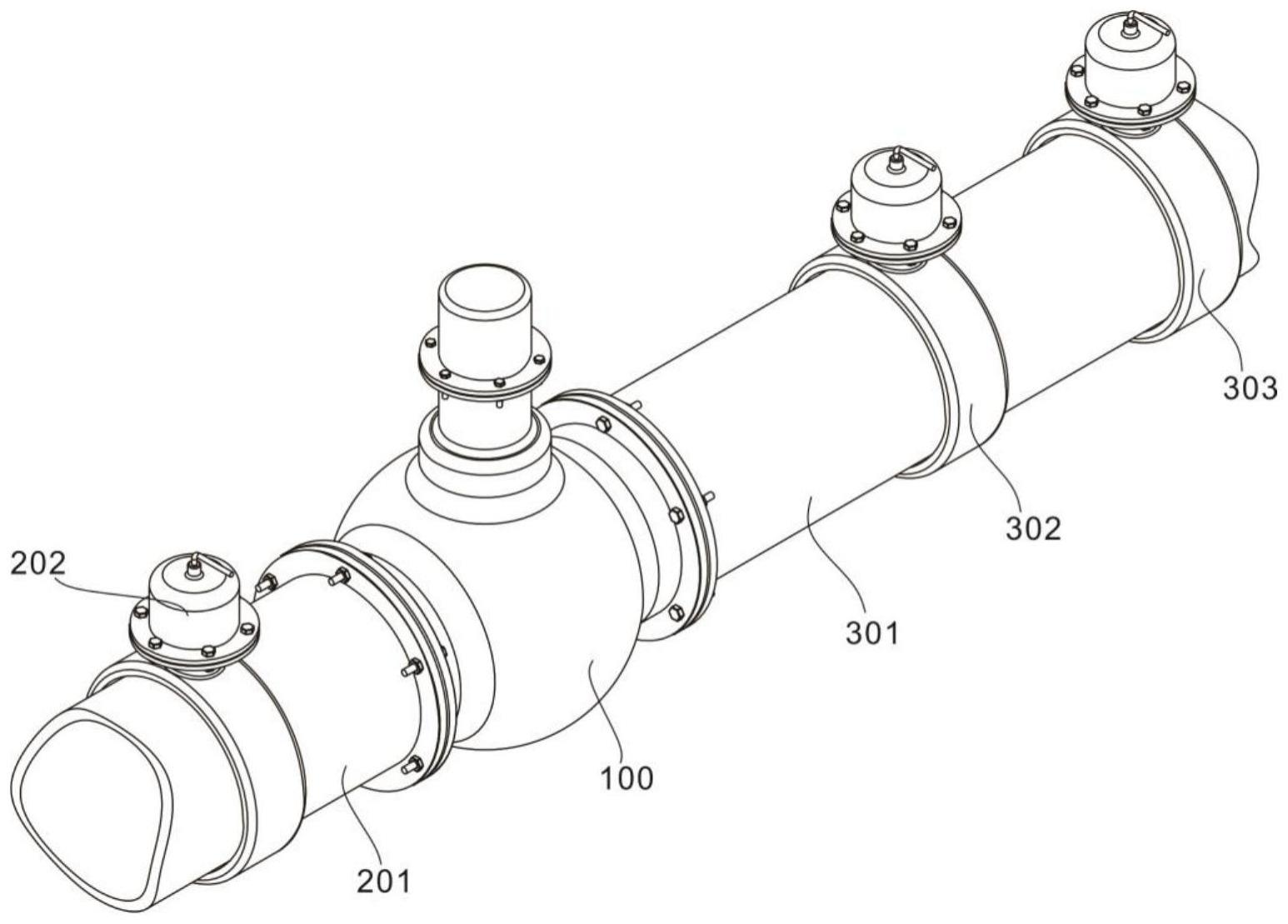

4、为实现上述目的,本发明提供如下技术方案:一种在线检测高温阀门内漏的测量装置,包括安装于管路上的疏水阀,所述疏水阀将管路分隔成阀前组件和阀后组件;

5、所述阀前管路上设有阀前监测件,所述阀后管路上间隔设有第一阀后监测件和第二阀后监测件;

6、所述第一阀后监测件与疏水阀之间间隔第一间距d1,所述第一阀后监测件和第二阀后监测件之间间隔第二间距d2;

7、所述阀前监测件、第一阀后监测件和第二阀后监测件均与远程控制端相连接。

8、作为本发明的进一步方案:当所述阀前管路中的工质最高温度大于302℃时,所述第一间距d1的取值范围为75-80cm,所述第二间距d2的取值范围为50-55cm。

9、作为本发明的进一步方案:当所述阀前管路中的工质最高温度范围为202-302℃时,所述第一间距d1的取值范围为65-70cm,所述第二间距d2的取值范围为40-45cm。

10、作为本发明的进一步方案:当所述阀前管路中的工质最高温度范围为300-202℃时,所述第一间距d1的取值范围为55-60cm,所述第二间距d2的取值范围为35-40cm。

11、作为本发明的进一步方案:当所述阀前管路中的工质最高温度范围为150-300℃时,所述第一间距d1的取值范围为45-50cm,所述第二间距d2的取值范围为30-35cm。

12、作为本发明的进一步方案:所述第一间距d1为疏水阀排液端口与第一阀后监测件的最小间距,所述第二间距d2为第一阀后监测件和第二阀后监测件之间的最小间距。

13、作为本发明的进一步方案:所述阀前监测件、第一阀后监测件和第二阀后监测件均包括套设在管道外壁上的环形限位环,嵌设在所述限位环内表面凹槽上的温度传感器,以及固定在所述限位环外表面上的用于对所述温度传感器获得的温度数据进行处理的集成模块。

14、作为本发明的进一步方案:所述凹槽沿着限位环内表面均匀设置,所述温度传感器的检测端均与管道外壁贴合,且温度传感器均与对应的集成模块电连接,所述集成模块均与远程控制端信号连接。

15、作为本发明的进一步方案:所述限位环位于包裹管道的保温层内,所述集成模块位于包裹管道的保温层外,且通过贯穿保温层的安装座与限位环固定。

16、作为本发明的进一步方案:所述限位环的宽度至少为温度传感器宽度或最大直径的三倍,所述限位环为不导热材质。

17、与现有技术相比,本发明的有益效果在于:该测量装置,通过在阀前管路上设置阀前监测件,通过阀前监测件获得工质温度作为对照参数。再在阀后管路上依照第一间距d1和第二间距d2的取值布置第一阀后监测件和第二阀后监测件,通过第一阀后监测件和第二阀后监测件监测内漏的严重程度,并根据检测的数据分析精确分析,从而提高监测精度,并减少误判、错判导致的经济损失。

18、通过限位环对多个均匀分布的温度传感器进行限位,并使保证温度传感器的检测端能够始终、稳定、充分的与所检测的管道外壁贴合,保证检测数值的误差尽可能的小。此外,为避免限位环本身以及温度传感器外露部分对测量数值造成测量误差,故对限位环的宽度和材质作出进一步优化。集成模块用于对布置在同一限位环内的温度传感器所测得数据进行处理,且均与远程控制端信号连接以保证数据的实时传输,远程控制端设置在安保室或巡检室,以便及时提醒安保或巡检人员。

技术特征:

1.一种在线检测高温阀门内漏的测量装置,其特征在于:包括,

2.如权利要求1所述的一种在线检测高温阀门内漏的测量装置,其特征在于:当所述阀前管路(201)中的工质最高温度大于302℃时,所述第一间距d1的取值范围为75-80cm,所述第二间距d2的取值范围为50-55cm。

3.如权利要求1或2所述的一种在线检测高温阀门内漏的测量装置,其特征在于:当所述阀前管路(201)中的工质最高温度范围为202-302℃时,所述第一间距d1的取值范围为65-70cm,所述第二间距d2的取值范围为40-45cm。

4.如权利要求3所述的一种在线检测高温阀门内漏的测量装置,其特征在于:当所述阀前管路(201)中的工质最高温度范围为300-202℃时,所述第一间距d1的取值范围为55-60cm,所述第二间距d2的取值范围为35-40cm。

5.如权利要求1、2或4任一所述的一种在线检测高温阀门内漏的测量装置,其特征在于:当所述阀前管路(201)中的工质最高温度范围为150-300℃时,所述第一间距d1的取值范围为45-50cm,所述第二间距d2的取值范围为30-35cm。

6.如权利要求5任意一项所述的一种在线检测高温阀门内漏的测量装置,其特征在于:所述第一间距d1为疏水阀(100)排液端口与第一阀后监测件(302)的最小间距,所述第二间距d2为第一阀后监测件(302)和第二阀后监测件(303)之间的最小间距。

7.如权利要求1、2、4或6任一所述的一种在线检测高温阀门内漏的测量装置,其特征在于:所述阀前监测件(202)、第一阀后监测件(302)和第二阀后监测件(303)均包括套设在管道外壁上的环形限位环(m),嵌设在所述限位环(m)内表面凹槽(m-1)上的温度传感器(m-2),以及固定在所述限位环(m)外表面上的用于对所述温度传感器(m-2)获得的温度数据进行处理的集成模块(m-3)。

8.如权利要求7所述的一种在线检测高温阀门内漏的测量装置,其特征在于:所述凹槽(m-1)沿着限位环(m)内表面均匀设置,所述温度传感器(m-2)的检测端均与管道外壁贴合,且温度传感器(m-2)均与对应的集成模块(m-3)电连接,所述集成模块(m-3)均与远程控制端信号连接。

9.如权利要求8所述的一种在线检测高温阀门内漏的测量装置,其特征在于:所述限位环(m)位于包裹管道的保温层内,所述集成模块(m-3)位于包裹管道的保温层外,且通过贯穿保温层的安装座(m-4)与限位环(m)固定。

10.如权利要求8或9所述的一种在线检测高温阀门内漏的测量装置,其特征在于:所述限位环(m)的宽度至少为温度传感器(m-2)宽度或最大直径的三倍,所述限位环(m)为不导热材质。

技术总结

本发明公开了一种在线检测高温阀门内漏的测量装置,属于疏水阀内漏检测技术领域,包括安装于管路上的疏水阀,所述疏水阀将管路分隔成阀前管路和阀后管路;所述阀前管路上设有阀前监测件,所述阀后管路上间隔设有第一阀后监测件和第二阀后监测件;所述第一阀后监测件与疏水阀之间间隔第一间距D1。该测量装置,通过在阀前管路上设置阀前监测件,通过阀前监测件获得工质温度作为对照参数。再在阀后管路上依照第一间距D1和第二间距D2的取值布置第一阀后监测件和第二阀后监测件,通过第一阀后监测件和第二阀后监测件监测内漏的严重程度,并根据检测的数据分析精确分析,从而提高监测精度,并减少误判、错判导致的经济损失。

技术研发人员:姜义明,宋效兰,王浩瀚,苗洪飞,郭广伟,陈冬明,席伟,宁智民,李伟,李美双,高现军,谢铁兵,卫鑫

受保护的技术使用者:华能洛阳热电有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!