一种压电纤毛微流速传感器

1.本发明属于传感技术领域,涉及微电子机械系统(mems),特别涉及一种压电纤毛微流速传感器。

背景技术:

2.随着科学技术的发展,迫切需要体积小、成本低、精度高的微流速传感器。目前,微流速传感器主要有热式传感器和非热式微型传感器,热式传感器测量具有测量简单和工艺易控制的优点,缺点是功耗大,响应时间长和零点随环境温度漂移等问题。

3.非热式微型流速传感器是将流速信息转变为力或压强的信息,再检测力或压强所引起的敏感结构的形变信息测量风速。传感器的结构对灵敏度有很大影响,其中高宽比越大的结构对外界受力反应越明显,灵敏度越高。常见的有压电、压阻和电容等测试方式,其中电容检测具有结构简单、温漂小的优点,但是线性不好;压阻检测适用范围广,但有明显的温度效应;压电检测具有响应快和功耗小的优点,由于压电材料脆性的特点,传统方式难以进行高长宽比结构的加工,并且制作过程相对复杂。因此需要一种简单、高效的方式加工高宽比压电结构,以制备结构简单、灵敏度高的压电流速传感器。

技术实现要素:

4.本发明为解决现有的技术存在的问题,提出了一种压电纤毛微流速传感器,通过电射流技术打印连续压电陶瓷纤毛,通过电场力约束细化射流实现高长径比结构的打印,压电纤毛在受力时发生形变,产生压电信号,设置在压电纤毛两侧的电极将信号导出,具有结构简单、制作方便和灵敏度高的特点。

5.本发明所采用的技术方案:

6.一种压电纤毛微流速传感器,包括基底1、压电纤毛2、电极ⅰ3、电极ⅱ4、电路电极ⅱ5和电路电极ⅰ6。

7.所述压电纤毛2采用电射流打印装置以电射流打印的方式打印到基底1表面上;所述电射流打印装置包括底座7、注射泵8、注射器9、针头10、摄像机11、高压电源12和电脑13。其中,基底1放置在底座7上,底座7内置加热装置;注射器9安装在注射泵8上,并与针头10连接,注射泵8控制注射器9实现打印溶胶的微量进给;高压电源12与针头10连接,提供高压电场,细化射流;摄像机11用于打印过程的实时检测,电脑13分别与摄像机11和高压电源12连接,用于观测和电压控制。

8.打印过程中针头10靠近基底1表面,注射泵8控制打印溶胶进给,高压电源12施加高压电场,溶胶在电场力和粘性力的作用下逐渐打印到基底1表面,由于电场作用压电纤毛2的直径可以达到微米,并在热场作用下,逐渐固化。针头10缓慢上升,压电纤毛2的高度逐渐增大,由于边打印边固化的特点,压电纤毛2的高度可以达到毫米级别,实现大高宽比压电结构打印。通过连续打印的压电纤毛2表面结构光滑,直径小,可以实现更大角度的弯曲。

9.将打印的压电纤毛2进行高温退火结晶;所述电极ⅰ3和电极ⅱ4通过溅射或聚焦离

子束的方式附着在压电纤毛2两侧表面。所述电路电极ⅱ5和电路电极ⅰ6设置在基底1上,电极ⅰ3与电路电极ⅰ6连接,电极ⅱ4与电路电极ⅱ5连接。电路电极ⅱ5和电路电极ⅰ6通过连接外部测试电路测试压电纤毛2变形过程中产生的电荷。

10.所述压电纤毛2工作前需要进行极化,在电极ⅰ3和电极ⅱ4之间施加高压电场进行极化,使压电纤毛2带有压电性。

11.所述压电纤毛2的高度为h,直径为a,其高宽比为h/a;为提高传感器的灵敏度,设置压电纤毛2的高宽比h/a大于50。

12.本发明的有益效果:本发明提供了一种压电纤毛微流速传感器,通过在基底上沉积压电纤毛,在受力时使压电纤毛发生形变,产生压电信号,从而实现了流速检测;本发明通过打印高宽比压电纤毛结构,增大了压电纤毛变形,提高了传感器的灵敏度。此外,采用mems工艺技术,降低了器件功耗,具有结构简单、制作方便和灵敏度高的优点。

附图说明

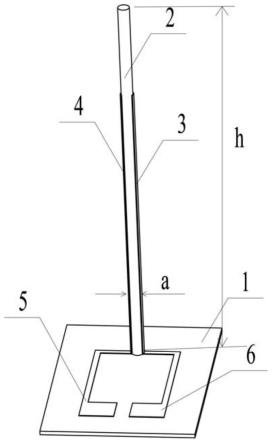

13.图1为本发明所述的压电纤毛微流速传感器的结构示意图。

14.图2为本发明提出的压电纤毛微流速传感器的截面图。

15.图3为本发明提出的压电纤毛电射流打印装置示意图。

16.图中:1基底;2压电陶瓷;3电极ⅰ;4电极ⅱ;5电路电极ⅱ;6电路电极ⅰ;7底座;8注射泵;9注射器;10针头;11摄像机;12高压电源;13电脑。

具体实施方式

17.下面结合技术方案和附图对本发明进一步说明。

18.如图1所示,一种压电纤毛微流速传感器,包括基底1、压电纤毛2、电极ⅰ3、电极ⅱ4、电路电极ⅱ5和电路电极ⅰ6。

19.所述压电纤毛2采用电射流打印装置以电射流打印的方式打印到基底1表面上。如图3所示,电射流打印装置包括底座7、注射泵8、注射器9、针头10、摄像机11、高压电源12和电脑13。其中,基底1放置在底座7上,底座7内置加热装置;注射器9安装在注射泵8上,并与针头10连接,注射泵8控制注射器9实现打印溶胶的微量进给;高压电源12与针头10连接,提供高压电场,细化射流;摄像机11用于打印过程的实时检测,电脑13分别与摄像机11和高压电源12连接,用于观测和电压控制。

20.打印过程中针头10靠近基底1表面,注射泵8控制打印溶胶1μl/min进给,高压电源12施加2kv高压电场,溶胶在电场力和粘性力的作用下逐渐打印到基底1表面,由于电场作用压电纤毛2的直径可以达到1μm,并在100℃热场作用下,逐渐固化。针头10以0.05m/s的速度上升,压电纤毛2的高度逐渐增大,由于边打印边固化的特点,压电纤毛2的高度可以达到1mm,实现大高宽比压电结构打印。通过连续打印的压电纤毛2表面结构光滑,直径小,可以实现更大角度的弯曲。

21.将打印的压电纤毛2进行高温退火结晶;所述电极ⅰ3和电极ⅱ4通过溅射或聚焦离子束的方式附着在压电纤毛2两侧表面。所述电路电极ⅱ5和电路电极ⅰ6设置在基底1上,电极ⅰ3与电路电极ⅰ6连接,电极ⅱ4与电路电极ⅱ5连接。外部测试电路通过电路电极测试压电纤毛2变形过程中产生的电荷。

22.所述压电纤毛2工作前需要进行极化,在电极ⅰ3和电极ⅱ4之间施加高压电场进行极化,使压电纤毛2带有压电性。

23.所述压电纤毛2的高度h为1mm,直径a为1μm时,高宽比为1000。

24.工作原理:本发明中将压电纤毛打印到基底上,并进行高温退火结晶,表面电极通过溅射的方式附着在压电纤毛两侧表面,电极ⅰ和电极ⅱ分别与电路电极连接并与外部测试电路连接。当传感器在一定流速下发生形变,压电纤毛一侧受到压力,一侧受到拉力,两个电极间产生电势,当流速不同时形变不同,产生电势不同,根据不同电势可以测试不同流速。

25.综合以上所述内容,本发明提供了一种压电纤毛微流速传感器,通过在基底上沉积压电陶瓷,在受力时使压电纤毛发生形变,产生压电信号,打印高宽比压电纤毛结构,增大了压电纤毛变形,提高了灵敏度。采用mems工艺技术,降低了器件功耗,具有结构简单、制作方便和灵敏度高的优点。

技术特征:

1.一种压电纤毛微流速传感器,其特征在于,该传感器包括基底(1)、压电纤毛(2)、电极ⅰ(3)、电极ⅱ(4)、电路电极ⅱ(5)和电路电极ⅰ(6);所述压电纤毛(2)以电射流打印的方式打印到基底(1)表面上,并对打印的压电纤毛(2)进行高温退火结晶;所述电极ⅰ(3)和电极ⅱ(4)通过溅射或聚焦离子束的方式附着在压电纤毛(2)两侧表面;所述电路电极ⅱ(5)和电路电极ⅰ(6)设置在基底(1)上,电极ⅰ(3)与电路电极ⅰ(6)连接,电极ⅱ(4)与电路电极ⅱ(5)连接;电路电极ⅱ(5)和电路电极ⅰ(6)通过连接外部测试电路测试压电纤毛(2)变形过程中产生的电荷。2.根据权利要求1所述的一种压电纤毛微流速传感器,其特征在于,所述压电纤毛(2)工作前进行极化,在电极ⅰ(3)和电极ⅱ(4)之间施加高压电场进行极化,使压电纤毛(2)带有压电性。3.根据权利要求1或2所述的一种压电纤毛微流速传感器,其特征在于,采用电射流打印装置将压电纤毛(2)打印到基底(1)表面上;所述电射流打印装置包括底座(7)、注射泵(8)、注射器(9)、针头(10)、摄像机(11)、高压电源(12)和电脑(13);其中,基底(1)放置在底座(7)上,底座(7)内置加热装置;注射器(9)安装在注射泵(8)上,并与针头(10)连接,注射泵(8)控制注射器(9)实现打印溶胶的微量进给;高压电源(12)与针头(10)连接,提供高压电场,细化射流;摄像机(11)用于打印过程的实时检测,电脑(13)分别与摄像机(11)和高压电源(12)连接,用于观测和电压控制;打印过程中针头(10)靠近基底(1)表面,注射泵(8)控制打印溶胶进给,高压电源(12)施加高压电场,溶胶在电场力和粘性力的作用下逐渐打印到基底(1)表面,由于电场作用压电纤毛(2)的直径达到微米,并在热场作用下,逐渐固化;针头(10)缓慢上升,压电纤毛(2)的高度逐渐增大,由于边打印边固化的特点,压电纤毛(2)的高度达到毫米级别,实现大高宽比压电结构打印。4.根据权利要求1或2所述的一种压电纤毛微流速传感器,其特征在于,所述压电纤毛(2)的高度为h,直径为a,为提高传感器的灵敏度,设置压电纤毛(2)的高宽比h/a大于50。5.根据权利要求3所述的一种压电纤毛微流速传感器,其特征在于,所述压电纤毛(2)的高度为h,直径为a,为提高传感器的灵敏度,设置压电纤毛(2)的高宽比h/a大于50。

技术总结

本发明提供了一种压电纤毛微流速传感器,属于传感技术领域。该传感器包括基底、压电纤毛、电极和电路电极;压电纤毛通过打印的方式打印到基底表面上,电极通过溅射或聚焦离子束的方式附着在压电纤毛两侧表面。当传感器在一定流速下发生形变,两个电极间产生电势,当流速不同时形变不同,产生电势不同,根据不同电势可以测试不同流速。本发明通过打印高宽比压电纤毛结构,增大了压电纤毛变形,提高了传感器的灵敏度;采用MEMS工艺技术,降低了器件的成本,减小器件功耗,具有结构简单、制作方便和灵敏度高的优点。灵敏度高的优点。灵敏度高的优点。

技术研发人员:王大志 李义康 胡鑫 路良坤 徐鹏飞 刘犇 锁刘佳 崔岩

受保护的技术使用者:大连理工大学宁波研究院

技术研发日:2022.11.29

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1