一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法

本发明涉及钛合金材料加工制备,具体涉及一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法。

背景技术:

1、钛合金具有比强度高、密度低、耐腐蚀性良好等特点,被广泛应用于船舶、石油化工、航空航天及医疗领域。近几年随着航空航天相关技术的发展,对材料的要求越来越高,尤其是对可以起到明显减重作用的轻质结构材料的强韧性匹配要求越来越苛刻,对于钛及钛合金的半成品和成品,主要采用超声波探测检查有无缺陷,但由于钛合金中存在α相的弹性各向异性和β相的高阻尼特性,使得超声波探测缺陷的准确度很低,存在较大的局限性。适航条例规定了“限寿”件必须进行适当的损伤容限评估,以确定在零件的批准寿命期内,不会由于材料、制造和使用引起的缺陷导致潜在失效。

2、目前,国内尚无形成一套系统、全面的钛合金限寿件缺陷累计的数据库和分析系统,严重影响和制约着我国民用航空发动机的设计、试验验证、适航取证等方面发展。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,提供一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,实现对钛合金材料中缺陷位置变化的预测。

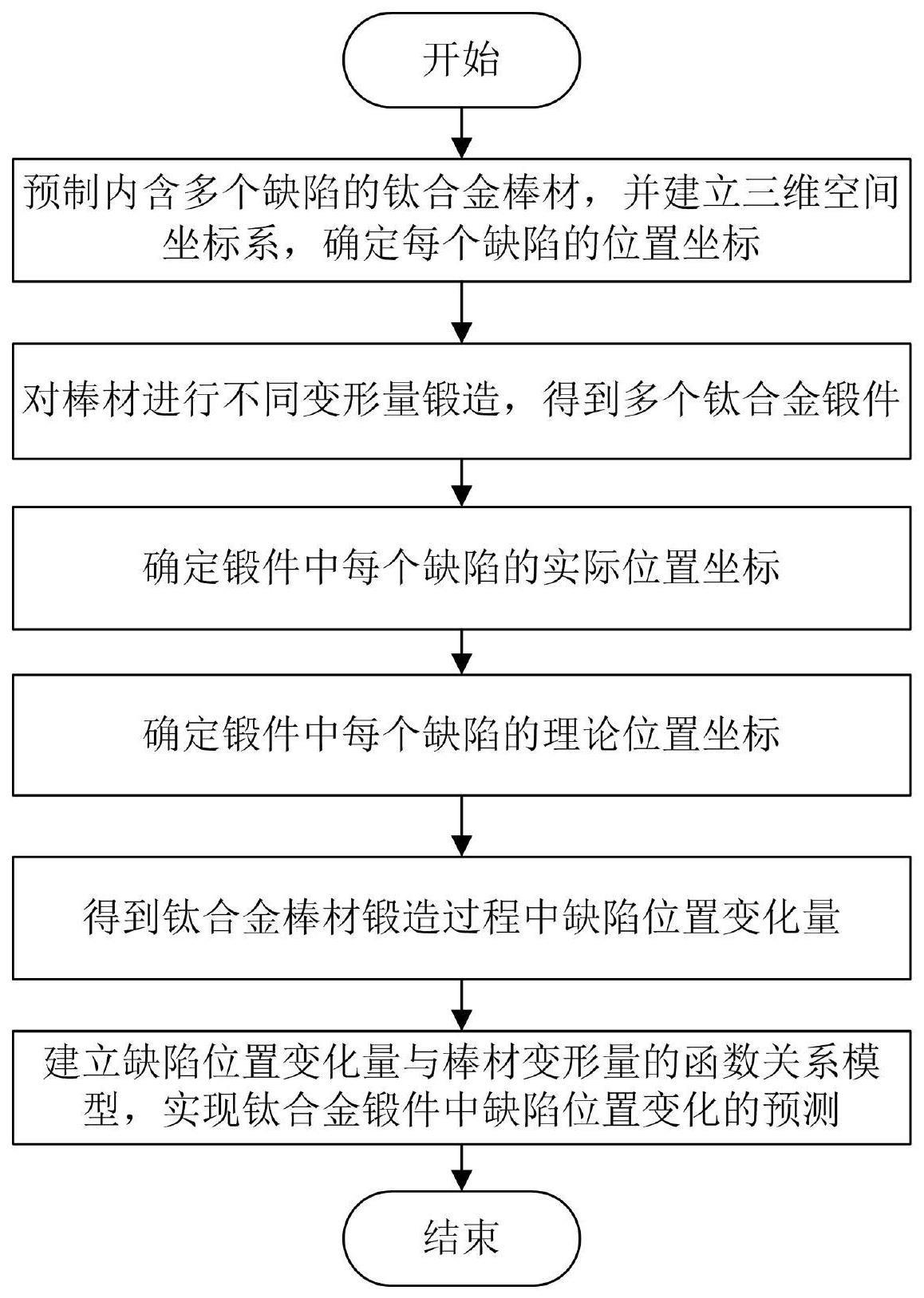

2、为解决上述技术问题,本发明所采取的技术方案是:一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,包括以下步骤:

3、步骤1:预制内含多个缺陷的钛合金棒材,并建立三维空间坐标系,确定每个缺陷的位置坐标;

4、步骤2:将预制内含缺陷的钛合金棒材在不同的锻造工艺下进行不同变形量的锻造,得到多个钛合金锻件;

5、步骤3:利用超声检测钛合金锻件中缺陷的位置,并建立三维空间坐标系,记录锻件中每个缺陷的实际位置坐标;

6、步骤4:根据锻造变形量及棒材中缺陷的位置坐标确定锻件中每个缺陷的理论位置坐标;

7、步骤5:将钛合金锻件中缺陷的理论位置和实际位置的三维坐标变化的最大绝对值作为钛合金棒材锻造过程中缺陷位置变化量;

8、步骤6:将钛合金棒材锻造过程中缺陷位置变化量与棒材锻造过程的变形量进行拟合,得到钛合金棒材加工成锻件的过程中缺陷位置变化量与棒材变形量的函数关系模型,实现钛合金锻件中缺陷位置变化的预测。

9、优选地,所述钛合金棒材加工成锻件的过程中缺陷位置变化量与棒材变形量的函数关系模型如下公式所示:

10、max{(x1-x2),(y1-y2),(z1-z2)}=kf+b

11、其中,x1、y1、z1为锻件中缺陷的实际位置坐标,x2、y2、z2为锻件中缺陷的理论位置坐标,f为棒材锻造过程的变形量,k、b均为常数。

12、优选地,所述步骤1分别在棒材圆心处,1\2半径处,距离边缘10mm处植入多个缺陷,并以棒材上表面圆心作为坐标原点,建立三维空间坐标系,确定棒材中每个缺陷的位置坐标。

13、优选地,所述步骤1还利用超声检测棒材中植入的缺陷位置,并对确定的缺陷位置坐标进行校正,确定最终棒材中缺陷位置坐标。

14、优选地,所述步骤3以锻件上表面圆心作为坐标原点,建立三维空间坐标系,确定锻件中每个缺陷的位置坐标。

15、本发明方法首先解决了在实际生产中钛合金出现缺陷难以检测,获得的数据难以支撑钛合金中缺陷数据累计的研究工作的问题,通过人工植入缺陷的方法来制备内含缺陷的钛合金锻件,随后对内含缺陷棒材和锻件内部的缺陷进行检测,记录缺陷在棒材变形中的位置变化,从而建立与我国工业水平和技术特点相匹配的预测钛合金材料中缺陷位置变化的方法,实现钛合金中缺陷数据的有效积累。首先对棒材内的缺陷进行位置记录,随后对棒材进行锻造,记录锻件中缺陷的位置,对缺陷在加工过程中的变化进行分析,建立一种预测钛合金材料中缺陷位置变化的方法,其核心思想是,针对材料的整个加工过程:缺陷在棒材中的位置→棒材的变形工艺→缺陷在锻件中的位置→缺陷位置变化与变形工艺的关系→缺陷位置的变化与棒材的联系→根据锻件中缺陷位置溯源棒材中缺陷的位置。通过对在检测过程中的缺陷进行记录以及溯源,从而对缺陷数据进行累计,为建立与我国工业水平和技术特点相匹配的自主适航体系提供技术和理论支持。

16、采用上述技术方案所产生的有益效果在于:本发明提供的一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,将人工植入缺陷的钛合金棒材首先建立三维空间直角坐标系,通过与超声检测的技术相结合,构建缺陷的空间三维坐标,之后在不同的锻造变形量下对内含缺陷的钛合金棒材进行锻造加工处理,成型锻件通过超声检测技术确定内含缺陷的三维空间坐标,钛合金锻件中缺陷对应的理论位置和实际位置三维坐标变化的最大绝对值作为钛合金棒材锻造过程中缺陷位置变化变量;利用变形量来作为棒材锻造过程的变量,将钛合金棒材锻造过程中缺陷变化变量与锻造变形量进行拟合,得到钛合金棒材加工成锻件的过程中缺陷位置与材料宏观变形量函数的关系,可以有效的建立与我国工业体系相适应的钛合金材料中缺陷数据的累计方法,为建立与我国工业水平和技术特点相匹配的自主适航体系提供技术和理论支持。

技术特征:

1.一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,其特征在于:所述钛合金棒材加工成锻件的过程中缺陷位置变化量与棒材变形量的函数关系模型如下公式所示:

3.根据权利要求1所述的一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,其特征在于:所述步骤1分别在棒材圆心处,1\2半径处,距离边缘10mm处植入多个缺陷,并以棒材上表面圆心作为坐标原点,建立三维空间坐标系,确定棒材中每个缺陷的位置坐标。

4.根据权利要求1所述的一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,其特征在于:所述步骤1还利用超声检测棒材中植入的缺陷位置,并对确定的缺陷位置坐标进行校正,确定最终棒材中缺陷位置坐标。

5.根据权利要求1所述的一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,其特征在于:所述步骤3以锻件上表面圆心作为坐标原点,建立三维空间坐标系,确定锻件中每个缺陷的位置坐标。

技术总结

本发明提供一种锻造过程中钛合金锻件内部缺陷位置变化的预测方法,涉及钛合金材料加工制备技术领域。首先对植入缺陷的钛合金棒材建立三维空间直角坐标系,通过超声检测确定缺陷具体位置,构建缺陷的空间三维坐标;然后在不同的锻造变形量下对内含缺陷的钛合金棒材进行锻造,通过超声检测技术确定锻件内缺陷的空间三维坐标,将锻件中缺陷理论位置和实际位置三维坐标变化量的最大绝对值作为锻造过程中缺陷位置变化量;最后将钛合金棒材锻造过程中缺陷位置变化量与锻造变形量进行拟合,建立钛合金锻件成形过程中缺陷位置与棒材变形量的函数关系式,实现钛合金锻件内部缺陷位置变化的预测,为航空航天领域高性能钛合金锻件缺陷检测及控制提供支撑。

技术研发人员:任德春,杨兴远,吉海宾,蔡雨升,姜沐池,刘意,雷家峰,杨锐

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!