一种乙烯裂解炉管抗结焦性能的评价方法与流程

本发明属于乙烯裂解炉管检测,具体涉及一种乙烯裂解炉管抗结焦性能的评价方法。

背景技术:

1、在服役过程中,乙烯裂解炉管外部为高温烟气,外表面主要为氧化过程。炉管内部碳氢化合物和混合蒸汽通常被加热到700~800℃左右,气态介质在炉管内完成裂解反应,裂解产物从出口处流出,作为反应副产物焦炭在炉管内壁沉积附着结焦。由于结焦层为热的不良导体,致使热阻增加,管内传热系数降低,炉管壁温升高。一般管壁温度由900℃左右逐渐上升,当管壁温度升至1060~1080℃时,需要进行清焦以清除内壁附着的焦块,清焦周期一般为40~200天。按照乙烯裂解炉型及大小,清焦费用一般为30~40万元/次。为了延长裂解炉清焦周期、节约运行成本,国内外均开发出具有抗结焦性能的新型炉管。

2、然而,现有技术中尚无炉管抗结焦性能检测及评价方法,无法有效及时判断炉管抗结焦性能优劣,通过实际使用获取数据存在周期长、干扰因素多的缺陷,不能及时准确反馈炉管抗结焦性能信息,不利于炉管升级优化。

技术实现思路

1、本发明的目的之一是提供一种乙烯裂解炉管抗结焦性能的评价方法,该方法能快速、准确反馈乙烯裂解炉管的抗结焦性能,有利于炉管的升级优化。

2、为实现上述目的,本发明采用了以下技术方案:一种乙烯裂解炉管抗结焦性能的评价方法,包括如下步骤:

3、s1、在乙烯裂解炉管中靠近外壁的位置处取试样,表面打磨光滑,制备为(5±0.5)×(20±2)×(20±2)mm块状试样,清洗干净后置于150-200℃温度下烘干至恒重,测量该块状试样的实际尺寸,计算其表面积s,单位为mm2;并称量该块状试样的初始重量m1,单位为g;

4、s2、将块状试样置于加热炉中密封,加热炉升温至1000-1150℃,抽真空至真空度达到1pa以下,将乙炔与氮气按照1:5的体积比通入加热炉,反应时间t为1~3h后停止通入乙炔,保持通入氮气至乙炔置换完成后停止,同时停止加热,待加热炉冷却至室温取出试样;

5、s3、称量试样的重量m2,单位为g,以焦炭g/(m2·h)计算材料平均焦炭形成率δ,单位g/(m2·h);

6、s4、使用电子显微镜扫描观察试样结焦层的厚度d1,单位μm,根据平均焦炭形成率δ和结焦层厚度d1,按照炉管材料的抗结焦性能函数f(x)=a*δ+b*d1计算f(x)的值,其中a取20、b取2,根据抗结焦性能函数f(x)的值评价抗结焦性能。

7、作为乙烯裂解炉管抗结焦性能的评价方法进一步的改进:

8、优选的,若f(x)>100,则抗结焦性能较差,清焦周期<100天;

9、若f(x)≤100,则抗结焦性能较好,清焦周期≥100天。

10、优选的,步骤s1中打磨的方式为机械打磨,至表面粗糙度小于3.2μm。

11、优选的,步骤s1中使用酒精或丙酮清洗块状试样。

12、优选的,步骤s4中采用zeiss supra40型号的电子显微镜,扫描倍率为100-2000倍。

13、优选的,步骤s2中保持通入氮气1分钟以上至乙炔置换完成。

14、优选的,步骤s1中取试样的数量为1件以上,分别按照s1-s4的步骤进行操作后,对多个试样最终计算的抗结焦性能函数f(x)求取平均值。

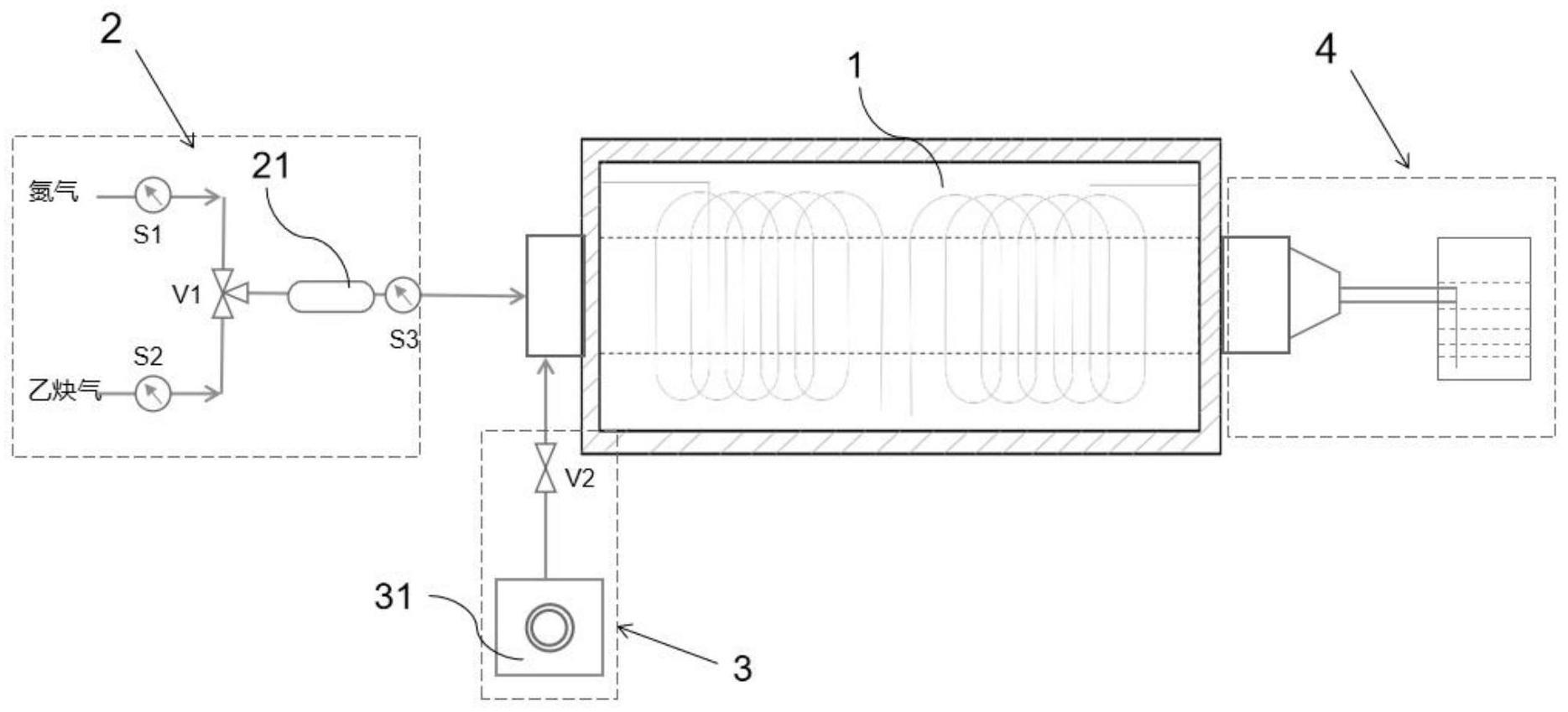

15、优选的,该评价过程中使用的测试装置包括管式加热炉,所述管式加热炉的炉体上分别设置有与炉体内腔相通的进气装置、真空系统和排气装置,所述进气装置用于调节进入管式加热炉的氮气和乙炔气的量,所述真空系统用于对管式加热炉进行抽真空,所述排气装置用于排出管式加热炉内的气体。

16、本发明相比现有技术的有益效果在于:

17、1)本发明首次提出了乙烯裂解炉管抗结焦性能的评价方法,为新型乙烯裂解炉抗结焦炉管的研发提供一种测试和评价方法。

18、乙烯裂解炉管在高温服役过程中内部发生裂解反应,碳氢化合物经过脱氢、断链、歧化、缩合等反应后进一步生成其他产品。裂解反应会产生副产物焦炭,炉管内壁形成结焦。与材质相关的结焦机理主要为催化结焦,以金属元素为催化剂形成丝状焦炭。目前采用的乙烯裂解炉管为fe-cr-ni合金,其中fe、ni对于催化结焦具有促进作用。烃类分子直接吸附或经一系列化学反应形成中间产物后沉积在催化金属表面,在具有催化作用的金属粒子的热端面处分解形成碳原子或原子团,高温下碳溶解进入金属颗粒相,并经扩散迁移至金属颗粒端面,而露出的金属表面继续催化碳沉积,而溶解碳扩散通过催化金属粒子在温度较低出沉淀析出,上述过程的持续进行导致催化粒子下的析出碳不断增长形成丝状碳柱形貌。当位于碳柱顶端的催化金属粒子被沉积碳完全覆盖后,丝状焦炭才停止生长。

19、随着服役时间延长,结焦层的厚度增加,热阻增加,管内传热系数降低,炉管壁温升高,因此需要定期停炉清焦。因此,材料表面沉积结焦层的厚度表征材料的抗结焦性能,同时,抗结焦性能越好,清焦周期越长,裂解炉生产效率越高。

20、2)本发明提供了一种抗结焦试验装置,该装置结构简单,方便对乙烯裂解炉管抗结焦性能进行评价。

技术特征:

1.一种乙烯裂解炉管抗结焦性能的评价方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,

3.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,步骤s1中打磨的方式为机械打磨,至表面粗糙度小于3.2μm。

4.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,步骤s1中使用酒精或丙酮清洗块状试样。

5.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,步骤s4中采用zeiss supra40型号的电子显微镜,扫描倍率为100-2000倍。

6.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,步骤s2中保持通入氮气1分钟以上至乙炔置换完成。

7.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,步骤s1中取试样的数量为1件以上,分别按照s1-s4的步骤进行操作后,对多个试样最终计算的抗结焦性能函数f(x)求取平均值。

8.根据权利要求1或2所述的乙烯裂解炉管抗结焦性能的评价方法,其特征在于,该评价过程中使用的测试装置包括管式加热炉(1),所述管式加热炉(1)的炉体上分别设置有与炉体内腔相通的进气装置(2)、真空系统(3)和排气装置(4),所述进气装置(2)用于调节进入管式加热炉(1)的氮气和乙炔气的量,所述真空系统(3)用于对管式加热炉(1)进行抽真空,所述排气装置(4)用于排出管式加热炉(1)内的气体。

技术总结

本发明涉及乙烯裂解炉管检测技术领域,具体涉及一种乙烯裂解炉管抗结焦性能的评价方法。其中抗结焦性能检测装置包含管式加热炉、进气装置及气体排放装置。本发明通过对乙烯裂解炉管中的块样在加热炉中加热,计算材料平均焦炭形成率和试样结焦层的厚度,然后依据炉管材料的抗结焦性能函数f(x),计算f(x)>100,则抗结焦性能较差,清焦周期<100天,f(x)≤100,则抗结焦性能较好,清焦周期≥100天。本申请的方案为新型乙烯裂解炉抗结焦炉管的研发提供一种测试和评价方法。

技术研发人员:陈涛,刘春娇,陈学东,范志超

受保护的技术使用者:合肥通用机械研究院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!