一种宝石衬底片非接触式厚度检测系统的制作方法

本发明涉及厚度检测,尤其涉及一种宝石衬底片非接触式厚度检测系统。

背景技术:

1、目前,国际上蓝宝石衬底片的通用尺寸在2、3、4、6英寸,但是由于采用大尺寸蓝宝石衬底可以降低led芯片成本,提高芯片得片率和单机芯片产出;市场大尺寸蓝宝石衬底片的需求越来越大、品质要求越来越高,8英寸蓝宝石衬底片在整个蓝宝石衬底片市场份额将会越来越大;

2、在8英寸蓝宝石衬底片生产过程中,晶片必须通过单面研磨加工,在保证衬底基片表面获得较好平整度和较小粗糙度值的前提下去除大量表面材料,在单面研磨后需要对晶片的厚度进行测量,以确保晶片厚度变化是否满足标准限度要求,为后面的抛光工序做准备;

3、传统晶圆厚度测量一般采用人工千分尺测量和激光设备测量。现有技术的缺陷和不足:

4、1.人工千分表进行测量,存在测量效率低、精度差、对陶瓷盘磨损大的问题。

5、2.目前的激光测量设备只能测量小尺寸蓝宝石衬底片厚度,无法满足8英寸蓝宝石衬底片测量工艺要求;

6、因此,为了解决目前市场上衬底片加工时在承载物上测量产品厚度所存在的技术缺点,满足8英寸蓝宝石衬底片生产工艺发展需求,现急需改善衬底片厚度测量的技术,以便能够更好的保证晶片的高效生产,促进晶圆行业的发展。

技术实现思路

1、本发明的目的是为了解决现有技术中存在无法满足8英寸蓝宝石衬底片测量工艺要求的缺点,而提出的一种宝石衬底片非接触式厚度检测系统。

2、为了实现上述目的,本发明采用了如下技术方案:

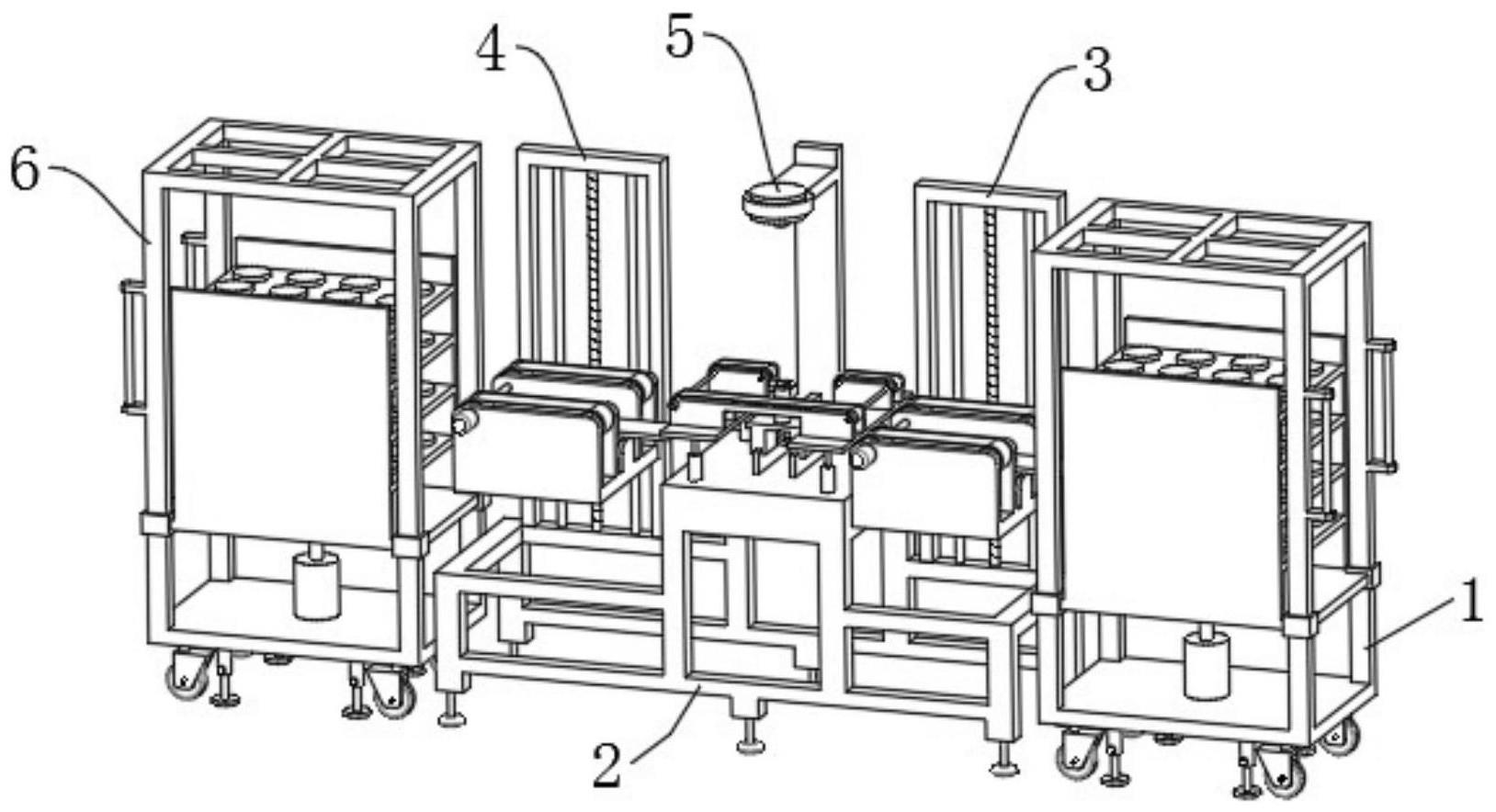

3、设计一种宝石衬底片非接触式厚度检测系统,包括上料台车件、安装架、上料机构、下料机构、检测机构和下料台车件;所述上料台车件和下料台车件分别安装在安装架的两端,所述上料机构固定安装在安装架的一端、以将陶瓷盘导入上料机构内;所述下料机构固定安装在安装架的另一端、以将陶瓷盘导出;所述检测机构固定安装在安装架的中部。

4、优选的,所述上料台车件包括支撑架、若干万向轮、若干支撑座、滑动座、活动板、放置架和推杆;若干所述万向轮均转动安装在支撑架的底端,若干所述支撑座均固定安装在支撑架的底部,所述滑动座滑动安装在支撑架上,所述放置架固定安装在活动板的顶部、且对陶瓷盘进行放置,所述推杆固定安装在支撑架的外侧。

5、优选的,所述上料机构包括导向架、第一丝杆、滑块、两个导向杆和第一电机;所述导向架固定安装在安装架的顶部,所述第一丝杆转动安装在导向架的内侧,两个所述导向杆均固定安装在导向架的内侧、且与第一丝杆平行设置,所述滑块螺纹安装在第一丝杆上,所述滑块的两端分别与两个导向杆滑动连接,所述第一电机固定安装在安装架的顶部、且输出轴与第一丝杆固定连接。

6、优选的,所述上料机构包括安装板、第一输送带和取料组件;所述安装板固定安装在滑块的一端,所述第一输送带固定安装在安装板的上,所述取料组件安装在安装板的中部。

7、优选的,所述取料组件包括第一安装座、第一滑轨、滑块、第二丝杆、托板、第二电机、第一齿轮和第二齿轮;所述第一安装座固定安装在安装板的顶部,所述第一滑轨固定安装在第一安装座的内侧,所述第二丝杆转动安装在第一安装座的内侧、且与第一滑轨平行设置,所述滑块的底端与第一滑轨滑动连接,所述滑块的顶端与第二丝杆螺纹连接,所述托板固定安装在滑块的顶部,所述第二电机固定安装在第一安装座的内侧,所述第一齿轮固定安装在第二电机的输出轴上,所述第二齿轮固定安装在第二丝杆的端部、且与第一齿轮啮合。

8、优选的,所述上料台车件和下料台车件的形状结构相同,所述上料机构和下料机构的形状结构相同。

9、优选的,所述检测机构包括检测台、若干第一气缸、第二安装座、第二输送带、安装杆和检测头组合;所述检测台固定安装在安装架的顶部,若干所述第一气缸固定安装在检测台的顶部,若干所述第一气缸的输出端均与第二安装座固定连接,所述第二输送带固定安装在第二安装座上,所述安装杆固定安装在检测台的一端,所述检测头组合固定安装在安装杆的顶部。

10、优选的,所述检测台的顶部安装有旋转组件,所述旋转组件包括第二滑轨、活动座、第二气缸和旋转台;所述第二滑轨固定安装在检测台的顶部,所述活动座滑动安装在第二滑轨上,所述第二气缸固定安装在安装杆上、且输出端与活动座固定连接,所述旋转台转动安装在活动座的顶部。

11、优选的,所述旋转组件还包括第一锥齿轮、第二锥齿轮和第三电机;所述第一锥齿轮与旋转台同轴固定连接,所述第三电机固定安装在安装杆的外侧、且输出轴与第二锥齿轮固定连接,所述第二锥齿轮与第一锥齿轮啮合。

12、本发明提出的一种宝石衬底片非接触式厚度检测系统,有益效果在于:通过旋转台带动被测量陶瓷盘旋转,同时控制第二气缸使得活动座带动旋转台沿着第二滑轨直线移动,这样可以依次检测外圈晶片和依次检测内圈晶片,检测头组合将探测到的晶圆厚度数据通过信号转换器传输至控制器的显示器上,经过精确计算得出晶圆厚度;整个过程操作简单,做到了五点位测量,能够满足英寸晶片的工艺测量精度,填补了行业空白。

技术特征:

1.一种宝石衬底片非接触式厚度检测系统,其特征在于,包括上料台车件(1)、安装架(2)、上料机构(3)、下料机构(4)、检测机构(5)和下料台车件(6);所述上料台车件(1)和下料台车件(6)分别安装在安装架(2)的两端,所述上料机构(3)固定安装在安装架(2)的一端、以将陶瓷盘(17)导入上料机构(3)内;所述下料机构(4)固定安装在安装架(2)的另一端、以将陶瓷盘(17)导出;所述检测机构(5)固定安装在安装架(2)的中部。

2.根据权利要求1所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述上料台车件(1)包括支撑架(11)、若干万向轮(12)、若干支撑座(13)、滑动座(14)、活动板(15)、放置架(16)和推杆(18);若干所述万向轮(12)均转动安装在支撑架(11)的底端,若干所述支撑座(13)均固定安装在支撑架(11)的底部,所述滑动座(14)滑动安装在支撑架(11)上,所述放置架(16)固定安装在活动板(15)的顶部、且对陶瓷盘(17)进行放置,所述推杆(18)固定安装在支撑架(11)的外侧。

3.根据权利要求2所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述上料机构(3)包括导向架(31)、第一丝杆(32)、滑块(33)、两个导向杆(34)和第一电机(35);所述导向架(31)固定安装在安装架(2)的顶部,所述第一丝杆(32)转动安装在导向架(31)的内侧,两个所述导向杆(34)均固定安装在导向架(31)的内侧、且与第一丝杆(32)平行设置,所述滑块(33)螺纹安装在第一丝杆(32)上,所述滑块(33)的两端分别与两个导向杆(34)滑动连接,所述第一电机(35)固定安装在安装架(2)的顶部、且输出轴与第一丝杆(32)固定连接。

4.根据权利要求3所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述上料机构(3)包括安装板(36)、第一输送带(37)和取料组件(38);所述安装板(36)固定安装在滑块(33)的一端,所述第一输送带(37)固定安装在安装板(36)的上,所述取料组件(38)安装在安装板(36)的中部。

5.根据权利要求4所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述取料组件(38)包括第一安装座(381)、第一滑轨(382)、滑块(383)、第二丝杆(384)、托板(385)、第二电机(386)、第一齿轮(387)和第二齿轮(388);所述第一安装座(381)固定安装在安装板(36)的顶部,所述第一滑轨(382)固定安装在第一安装座(381)的内侧,所述第二丝杆(384)转动安装在第一安装座(381)的内侧、且与第一滑轨(382)平行设置,所述滑块(383)的底端与第一滑轨(382)滑动连接,所述滑块(383)的顶端与第二丝杆(384)螺纹连接,所述托板(385)固定安装在滑块(383)的顶部,所述第二电机(386)固定安装在第一安装座(381)的内侧,所述第一齿轮(387)固定安装在第二电机(386)的输出轴上,所述第二齿轮(388)固定安装在第二丝杆(384)的端部、且与第一齿轮(387)啮合。

6.根据权利要求5所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述上料台车件(1)和下料台车件(6)的形状结构相同,所述上料机构(3)和下料机构(4)的形状结构相同。

7.根据权利要求6所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述检测机构(5)包括检测台(51)、若干第一气缸(52)、第二安装座(53)、第二输送带(54)、安装杆(55)和检测头组合(56);所述检测台(51)固定安装在安装架(2)的顶部,若干所述第一气缸(52)固定安装在检测台(51)的顶部,若干所述第一气缸(52)的输出端均与第二安装座(53)固定连接,所述第二输送带(54)固定安装在第二安装座(53)上,所述安装杆(55)固定安装在检测台(51)的一端,所述检测头组合(56)固定安装在安装杆(55)的顶部。

8.根据权利要求7所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述检测台(51)的顶部安装有旋转组件(57),所述旋转组件(57)包括第二滑轨(571)、活动座(572)、第二气缸(573)和旋转台(574);所述第二滑轨(571)固定安装在检测台(51)的顶部,所述活动座(572)滑动安装在第二滑轨(571)上,所述第二气缸(573)固定安装在安装杆(55)上、且输出端与活动座(572)固定连接,所述旋转台(574)转动安装在活动座(572)的顶部。

9.根据权利要求8所述的宝石衬底片非接触式厚度检测系统,其特征在于,所述旋转组件(57)还包括第一锥齿轮(575)、第二锥齿轮(576)和第三电机(577);所述第一锥齿轮(575)与旋转台(574)同轴固定连接,所述第三电机(577)固定安装在安装杆(55)的外侧、且输出轴与伸缩轴(578),所述伸缩轴(578)的端部与第二锥齿轮(576)固定连接,所述第二锥齿轮(576)与第一锥齿轮(575)啮合。

技术总结

本发明涉及厚度检测技术领域,尤其是一种宝石衬底片非接触式厚度检测系统,包括上料台车件、安装架、上料机构、下料机构、检测机构和下料台车件;上料台车件和下料台车件分别安装在安装架的两端,上料机构固定安装在安装架的一端、以将陶瓷盘导入上料机构内;下料机构固定安装在安装架的另一端、以将陶瓷盘导出;检测机构固定安装在安装架的中部。本发明做到了五点位测量,能够满足英寸晶片的工艺测量精度,填补了行业空白。

技术研发人员:刘德贵,滕斌,林大舜,马树锋,杨佑恩

受保护的技术使用者:天通银厦新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!