一种软包电池尺寸检测装置的制作方法

1.本实用新型涉及电池检测领域,特别涉及一种软包电池尺寸检测装置。

背景技术:

2.目前现有的软包电池测量设备,使用小视野光学镜头以及ppgh模式的测量方式,导致测量速度慢,调试换型周期长,对软包产品的形变度失去控制导致测量精度差。

技术实现要素:

3.本实用新型提供一种软包电池尺寸检测装置,旨在解决现有软包电池尺寸测试效率低,精度差的问题。

4.本实用新型提供一种软包电池尺寸检测装置,包括检测平台,所述检测平台上设置有恒力测距机构,所述恒力测距机构包括移载模组、放置待测软包电池的基准底座、测距框架、测距压块模组、驱动机,所述测距框架固定在检测平台上,所述移载模组穿过测距框架,所述基准底座连接在移载模组上,所述测距压块模组设置在测距框架的顶部,当所述基准底座位于测距压块模组下方时,所述驱动机驱动测距压块模组下压基准底座上的产品进行恒力测试。

5.作为本实用新型的进一步改进,所述驱动机为音圈电机。

6.作为本实用新型的进一步改进,所述基准底座上设有多个放置软包电池的电池槽,所述测距压块模组上设有多个与电池槽配合的电池压块,恒力测试时所述电池压块压入电池槽内下压软包电池。

7.作为本实用新型的进一步改进,所述基准底座上设有多个气孔,所述气孔外接真空设备。

8.作为本实用新型的进一步改进,所述移载模组包括移载导轨、移载滑块、移载驱动机,所述移载滑块配合连接在移载导轨上,所述基准底座放置在移载滑块上,所述移载驱动机连接移载滑块并驱动其在移载导轨上移动。

9.作为本实用新型的进一步改进,所述基准底座为大理石底座。

10.作为本实用新型的进一步改进,所述检测平台上还设置有视觉测量机构,所述视觉测量机构包括电池放置台、视觉支架、图像采集相机、平行光源、采集镜头,所述视觉支架固定在检测平台上,所述电池放置台设置在视觉支架的底部,所述平行光源设置在电池放置台上且光源照向软包电池,所述采集镜头固定在视觉支架的顶部,所述采集镜头的下端对准电池放置台,所述采集镜头的上端连接图像采集相机。

11.作为本实用新型的进一步改进,所述图像采集相机为高分辨率的ccd相机。

12.作为本实用新型的进一步改进,所述采集镜头为大视野远心镜头。

13.本实用新型的有益效果是:本装置的恒力测距模组输出恒定力对软包产品的形变度控制,测厚模式使用恒力差距方式,保证压力可控,提高了精度。外轮廓尺寸测量采用大视野双远心镜头的视觉检测机构,尽可能避免图像产生过大畸变,保证测量精度与效率。

附图说明

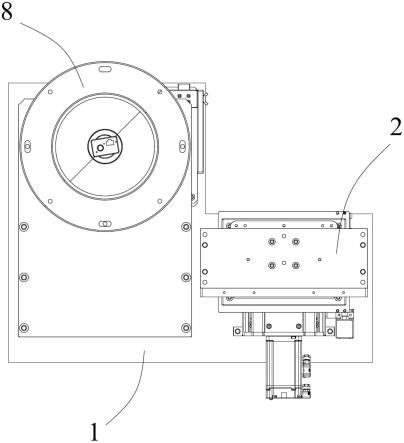

14.图1是本实用新型一种软包电池尺寸检测装置的结构俯视图;

15.图2是本实用新型中恒力测距机构的结构图;

16.图3是本实用新型中视觉测量机构的结构图。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

18.如图1至图3所示,本实用新型的一种软包电池尺寸检测装置,包括检测平台1,检测平台上设置有恒力测距机构2,恒力测距机构2包括移载模组3、放置待测软包电池的基准底座4、测距框架5、测距压块模组6、驱动机7,测距框架5固定在检测平台1上,移载模组3穿过测距框架5,基准底座4连接在移载模组3上,测距压块模组6设置在测距框架的顶部,当基准底座4位于测距压块模组6下方时,驱动机7驱动测距压块模组6下压基准底座4上的产品进行恒力测试。

19.移载模组3将产品移动到恒力测距机构2下方进行恒力测试。恒力测试主要通过底层pid算法实现输出力,距离的精准控制。恒力测距机构2快速下压使压块接触到大理石底座上的产品,产生压力,当压力达到预设值时立即反馈距离值。

20.基准底座4为大理石底座,采用大理石作为基准底板4,保证平面度与垂直度。

21.驱动机7为音圈电机。恒力测距机构引进音圈电机驱动,提高一倍的测量速度。

22.基准底座4上设有多个放置软包电池的电池槽,测距压块模组6上设有多个与电池槽配合的电池压块,恒力测试时电池压块压入电池槽内下压软包电池。多个电池槽的设计方便一次对多个软包电池进行同时检测,而对应的多个电池压块也能分别测出多个软包电池的厚度尺寸,提高了检测效率。

23.基准底座4上设有多个气孔,气孔外接真空设备。在大理石底座上面开有气孔,通过真空固定产品,保证测量时软包电池产品的稳定性。

24.移载模组3包括移载导轨31、移载滑块32、移载驱动机,移载滑块32配合连接在移载导轨31上,基准底座4放置在移载滑块32上,移载驱动机连接移载滑块32并驱动其在移载导轨31上移动。通过移载滑块32可以快速地将基准底座4送至测距压块模组6下方,测试完成后也可以通过移载导轨31将基准底座4及时送出。

25.如图3所示,检测平台1上还设置有视觉测量机构8,视觉测量机构8包括电池放置台81、视觉支架82、图像采集相机83、平行光源84、采集镜头85,视觉支架82固定在检测平台1上,电池放置台81设置在视觉支架82的底部,平行光源84设置在电池放置台81上且光源照向软包电池,采集镜头85固定在视觉支架82的顶部,采集镜头85的下端对准电池放置台81,采集镜头85的上端连接图像采集相机83。图像采集相机83为高分辨率的ccd相机。采集镜头85为大视野远心镜头。平行光源84从视觉支架82下方向上方照射光线,给ccd相机的图像采集提供了足够的光源,从通过大视野远心镜头、ccd相机进行视觉测量,产品放在治具上无需机械定位,使用常规模板匹配算法定位进行精密测量。

26.本尺寸检测装置采用大视野双远心镜头尽可能避免图像产生过大畸变,保证测量精度与效率。测厚模式使用恒力差距方式,保证压力可控,提高了精度。

27.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

技术特征:

1.一种软包电池尺寸检测装置,其特征在于,包括检测平台,所述检测平台上设置有恒力测距机构,所述恒力测距机构包括移载模组、放置待测软包电池的基准底座、测距框架、测距压块模组、驱动机,所述测距框架固定在检测平台上,所述移载模组穿过测距框架,所述基准底座连接在移载模组上,所述测距压块模组设置在测距框架的顶部,当所述基准底座位于测距压块模组下方时,所述驱动机驱动测距压块模组下压基准底座上的产品进行恒力测试。2.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述驱动机为音圈电机。3.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述基准底座上设有多个放置软包电池的电池槽,所述测距压块模组上设有多个与电池槽配合的电池压块,恒力测试时所述电池压块压入电池槽内下压软包电池。4.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述基准底座上设有多个气孔,所述气孔外接真空设备。5.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述移载模组包括移载导轨、移载滑块、移载驱动机,所述移载滑块配合连接在移载导轨上,所述基准底座放置在移载滑块上,所述移载驱动机连接移载滑块并驱动其在移载导轨上移动。6.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述基准底座为大理石底座。7.根据权利要求1所述的软包电池尺寸检测装置,其特征在于,所述检测平台上还设置有视觉测量机构,所述视觉测量机构包括电池放置台、视觉支架、图像采集相机、平行光源、采集镜头,所述视觉支架固定在检测平台上,所述电池放置台设置在视觉支架的底部,所述平行光源设置在电池放置台上且光源照向软包电池,所述采集镜头固定在视觉支架的顶部,所述采集镜头的下端对准电池放置台,所述采集镜头的上端连接图像采集相机。8.根据权利要求7所述的软包电池尺寸检测装置,其特征在于,所述图像采集相机为高分辨率的ccd相机。9.根据权利要求7所述的软包电池尺寸检测装置,其特征在于,所述采集镜头为大视野远心镜头。

技术总结

本实用新型涉及电池检测领域,特别涉及一种软包电池尺寸检测装置。该装置包括检测平台,检测平台上设置有恒力测距机构,恒力测距机构包括移载模组、放置待测软包电池的基准底座、测距框架、测距压块模组、驱动机,测距框架固定在检测平台上,移载模组穿过测距框架,基准底座连接在移载模组上,测距压块模组设置在测距框架的顶部,当基准底座位于测距压块模组下方时,驱动机驱动测距压块模组下压基准底座上的产品进行恒力测试。本装置的恒力测距模组输出恒定力对软包产品的形变度控制,测厚模式使用恒力差距方式,保证压力可控,提高了精度。外轮廓尺寸测量采用大视野双远心镜头的视觉检测机构,尽可能避免图像产生过大畸变,保证测量精度与效率。测量精度与效率。测量精度与效率。

技术研发人员:黄海荣 黄海辉 吴落得 贺平 田如丰

受保护的技术使用者:深圳佳视德智能科技有限公司

技术研发日:2022.01.20

技术公布日:2022/6/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1