一种超声探伤用自动上下料装置的制作方法

1.本实用新型涉及一种超声探伤用自动上下料装置,属于超声探伤检测设备技术领域。

背景技术:

2.超声探伤检测是指利用超声波能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

3.现有的超声探伤设备主要有手持式超声探伤仪、超声探伤生产线等,前者主要针对单个零件类产品进行手工探伤检验,只能进行抽样检验,而后者主要针对管材、棒材或线材的生产进行批量性探伤检验,无法检验单个类零件。由于手持式探伤仪手工检测的局限性,对于单个零件类产品目前只能采用抽样检验,存在漏检的风险;重型零件的探伤检测,如重达几十公斤的重型轴承滚子等,不适合人工搬运,手工探伤检测显得束手无策。

技术实现要素:

4.本实用新型的目的在于克服上述不足,提供一种能实现重型单体零件批量自动上料下料、满足超声探伤自动化检测要求的超声探伤用自动上下料装置。

5.本实用新型的目的是这样实现的:

6.一种超声探伤用自动上下料装置,包含上料装置和下料装置,所述上料装置和下料装置为相似结构,均包含转动设置的圆盘、在圆盘的圆周位置设置有圆形挡板、圆形挡板上设有用于进出料用的样品通道;所述圆形挡板上架设有挡片支架,挡片支架上滑动设置有挡片;在上料装置的样品通道出口处安装有上料轨道、在上料轨道上方滑动设置有上料推块、上料轨道的端部设有与上料轨道成直角的平移轨道;在下料装置的样品通道入口处安装有下料轨道,在下料轨道旁滑动设置有下料推座,在下料推座上铰接安装有下料推杆,且下料推杆的中部还通过气缸与下料推座铰接,实现下料推杆在下料轨道上方的释放和收起操作。

7.进一步的,所述平移轨道包含由步进电机带动的传送带,传送带的承载面与上料轨道在同一水平高度上。

8.进一步的,所述下料推座由步进电机及丝杆传动,或由气缸推动控制其沿下料轨道滑动。

9.进一步的,所述下料推杆上设有稳定样品用的凹陷部。

10.与现有技术相比,本实用新型的有益效果是:

11.本实用新型通过上料装置的圆盘上料结构,使重型单体零件能自动按顺序逐个放出上料,平移轨道使样品并排设立,便于一次处理多个样品,提高探伤效率;下料推杆将检测后的样品推入下料装置的圆盘,使检测后的重型单体零件能自动整理归集;本实用新型

结构简单可靠,实现了重型单体零件的批量化自动上下料,满足了重型单体零件超声探伤自动化检测的要求。

附图说明

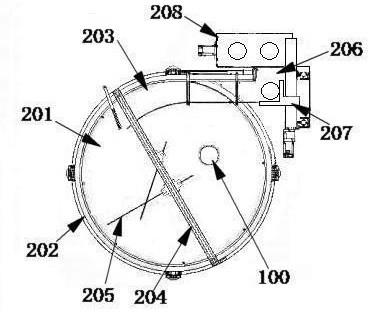

12.图1为本实用新型一种超声探伤用自动上下料装置的上料装置平面布局图。

13.图2为本实用新型一种超声探伤用自动上下料装置的下料装置平面布局图。

14.图3为本实用新型一种超声探伤用自动上下料装置的下料推杆安装结构示意图。

15.其中:

16.样品100、圆盘201、圆形挡板202、样品通道203、挡片支架204、挡片205、上料轨道206、上料推块207、平移轨道208、下料轨道306、下料推座307、下料推杆308。

具体实施方式

17.参见图1~3,本实用新型涉及的一种超声探伤用自动上下料装置,包含具有相似结构的上料装置和下料装置,所述上料装置和下料装置均包含转动设置的在圆盘201的圆周位置设置有圆形挡板202、圆形挡板202上设有用于进出料用的样品通道203;所述圆形挡板202上架设有挡片支架204,挡片支架204上滑动设置有挡片205;在上料装置2的样品通道203出口处安装有上料轨道206、在上料轨道206上方滑动设置有上料推块207、上料轨道206的端部设有与上料轨道206成直角的平移轨道208,所述平移轨道208包含由步进电机209带动的传送带210,传送带210的承载面与上料轨道206在同一水平高度上;在下料装置3的样品通道203入口处安装有下料轨道306,在下料轨道306旁滑动设置有下料推座307,下料推座307由步进电机及丝杆传动、或由气缸推动控制其沿下料轨道306滑动,在下料推座307上铰接安装有下料推杆308,且下料推杆308的中部还通过气缸与下料推座307铰接,实现下料推杆308在下料轨道306上方的释放和收起操作,所述下料推杆308上设有稳定样品100用的凹陷部。

18.上料时,将样品100放置于上料装置的圆盘201上,圆盘201转动并带动样品100移动,调节挡片205的位置,使挡片205将样品100逐渐偏移到圆盘201的最外圈,并按次序逐个进入样品通道203并到达上料轨道206,上料推块207将样品100沿上料轨道206推至平移轨道208,平移轨道208将样品100平移至指定位置待取;

19.下料时,经超声探伤检测后的样品100被放置放置于下料轨道306上,下料推杆308将样品100通过样品通道203推送入下料装置的圆盘201上,挡片205调节样品100在圆盘201上的位置,以便于存放更多样品100。

20.另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

技术特征:

1.一种超声探伤用自动上下料装置,包含上料装置和下料装置,其特征在于:所述上料装置和下料装置为相似结构,均包含转动设置的圆盘(201)、在圆盘(201)的圆周位置设置有圆形挡板(202)、圆形挡板(202)上设有用于进出料用的样品通道(203);所述圆形挡板(202)上架设有挡片支架(204),挡片支架(204)上滑动设置有挡片(205);在上料装置(2)的样品通道(203)出口处安装有上料轨道(206)、在上料轨道(206)上方滑动设置有上料推块(207)、上料轨道(206)的端部设有与上料轨道(206)成直角的平移轨道(208);在下料装置(3)的样品通道(203)入口处安装有下料轨道(306),在下料轨道(306)旁滑动设置有下料推座(307),在下料推座(307)上铰接安装有下料推杆(308),且下料推杆(308)的中部还通过气缸与下料推座(307)铰接,实现下料推杆(308)在下料轨道(306)上方的释放和收起操作。2.根据权利要求1所述的超声探伤用自动上下料装置,其特征在于:所述平移轨道(208)包含由步进电机(209)带动的传送带(210),传送带(210)的承载面与上料轨道(206)在同一水平高度上。3.根据权利要求1所述的超声探伤用自动上下料装置,其特征在于:所述下料推座(307)由步进电机及丝杆传动,或由气缸推动控制其沿下料轨道(306)滑动。4.根据权利要求1所述的超声探伤用自动上下料装置,其特征在于:所述下料推杆(308)上设有稳定样品(100)用的凹陷部。

技术总结

本实用新型涉及一种超声探伤用自动上下料装置,包含上料装置和下料装置,所述上料装置和下料装置为相似结构,均包含转动设置的圆盘(201)、在圆盘(201)的圆周位置设置有圆形挡板(202)、圆形挡板(202)上设有用于进出料用的样品通道(203);所述圆形挡板(202)上架设有挡片支架(204),挡片支架(204)上滑动设置有挡片(205)。本实用新型结构简单,能适用于重型单体零件超声探伤时的批量自动上下料。零件超声探伤时的批量自动上下料。零件超声探伤时的批量自动上下料。

技术研发人员:刘理淳 吕悦 吴小清 吴祥 高可超

受保护的技术使用者:江阴市精成数控有限公司

技术研发日:2022.03.08

技术公布日:2022/11/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1