一种汽车制动油门踏板高低温试验台的制作方法

1.本实用新型涉及汽车部件试验设备技术领域,更具体地说,特别涉及一种汽车制动油门踏板高低温试验台。

背景技术:

2.随着社会经济的发展,汽车已然成为非常普遍的交通工具,人们对汽车的安全性和可靠性的要求也越来越高,在汽车出产前一般需要做大量的前期安全测试,例如,对汽车 踏板进行测试,汽车的踏板一般包括有油门踏板,制动踏板和离合器踏板,汽车离合器和制 动器的使用性能都通过操纵踏板力及行程来评价。

3.现有技术中踏板测试装置不能调整踏板的角度,从而无法对踏板多角度方向踩踏进行测试,降低了测试的准确度,且每次安装过程较为麻烦,影响测试效率。

技术实现要素:

4.本实用新型的目的在于提供一种汽车制动油门踏板高低温试验台。

5.为了达到上述目的,本实用新型采用的技术方案如下:一种汽车制动油门踏板高低温试验台,包括试验箱,试验箱中设有高低温试验腔,所述高低温试验腔底部固定安装有滑轨,滑轨上滑动安装有若干个滑座,滑座上部固定安装有工装基座,工装基座上转动安装有用于固定l型挂板的u型夹持台,工装基座上部一端安装有用于调整u型夹持台倾斜角度的调偏机构,所述高低温试验腔内侧壁在工装基座相邻位置安装有伸缩式转轴,伸缩式转轴通过伺服电机驱动而转动,伸缩式转轴末端固定安装有摆杆。

6.优选地,所述调偏机构包括弧形板和第一螺母,弧形板一端固定安装在工装基座上部一端,弧形板表面沿弧度方向开设有弧形槽,所述u型夹持台一侧表面固定安装有第一凸出螺头,第一凸出螺头插设于弧形槽内,且第一凸出螺头通过第一螺母与弧形槽固定连接。

7.优选地,所述工装基座上表面开设有凹槽,所述u型夹持台底部位于凹槽中,u型夹持台底部靠近弧形板位置的一端固定安装有凸出块,凸出块活动铰接安装在凹槽内。

8.优选地,所述伸缩式转轴包括转轴和滑杆,所述伺服电机固定安装在高低温试验腔内侧壁中,所述转轴一端与伺服电机的输出轴固定连接,转轴内开设有插道,所述滑杆活动插设于插道内,所述滑杆固定安装在滑杆末端一侧表面,滑杆两侧表面均固定安装有第二凸出螺头,所述转轴两侧表面沿长度方向开设有滑槽口,所述第二凸出螺头分别活动插设于对应位置的滑槽口内,第二凸出螺头通过第二螺母固定在滑槽口中。

9.优选地,所述u型夹持台开口内侧壁固定安装有t型竖轨,t型竖轨上滑动安装有滑板,所述u型夹持台顶部通过螺纹孔配合安装有旋钮螺栓,旋钮螺栓底部与滑板转动连接。

10.与现有技术相比,本实用新型的优点在于:

11.本实用新型能够实现踏板的快速安装拆卸过程,工装基座上部一端安装有用于调整u型夹持台倾斜角度的调偏机构,能够调整u型夹持台的倾斜角度,便于踏板不同角度踩

下的测试;通过伸缩式转轴能够调整摆杆位置,从而使摆杆能够正对踏板,对踏板进行压动,实现踏板的踩踏试验过程。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

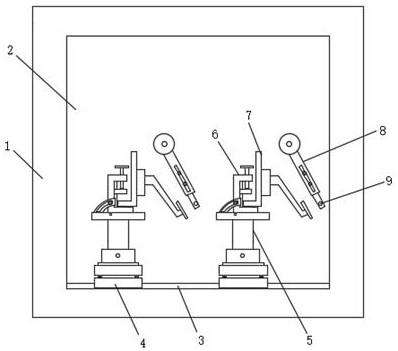

13.图1是本实用新型一种汽车制动油门踏板高低温试验台的结构图;

14.图2是本实用新型工装基座和u型夹持台的结构图;

15.图3是本实用新型伸缩式转轴的剖视图。

16.图中:1试验箱、2高低温试验腔、3滑轨、4滑座、5工装基座、51凹槽、52t型竖轨、53滑板、54旋钮螺栓、55凸出块、56弧型板、57弧形槽、58第一凸出螺头、59第一螺母、6u型夹持台、7l型挂板、8伸缩式转轴、81转轴、82插道、83滑杆、84滑槽口、85第二凸出螺头、86第二螺母、9摆杆。

具体实施方式

17.下面结合附图对本实用新型的优选实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.参阅图1所示,本实用新型提供一种汽车制动油门踏板高低温试验台,包括试验箱1,试验箱1中设有高低温试验腔2,所述高低温试验腔2底部固定安装有滑轨3,滑轨3上滑动安装有若干个滑座4,滑座4上部固定安装有工装基座5,工装基座5上转动安装有用于固定l型挂板7的u型夹持台6,工装基座5上部一端安装有用于调整u型夹持台6倾斜角度的调偏机构,所述高低温试验腔2内侧壁在工装基座5相邻位置安装有伸缩式转轴8,伸缩式转轴8通过伺服电机驱动而转动,伸缩式转轴8末端固定安装有摆杆9,摆杆9用于压动踏板。

19.参阅图2所示,本实施例中,所述调偏机构包括弧形板56和第一螺母59,弧形板56一端固定安装在工装基座5上部一端,弧形板56表面沿弧度方向开设有弧形槽57,弧形槽57设计时其弧度应与u型夹持台6转动方向一致,所述u型夹持台6一侧表面固定安装有第一凸出螺头58,第一凸出螺头58插设于弧形槽57内,且第一凸出螺头58通过第一螺母59与弧形槽57固定连接。

20.本实施例中,所述工装基座5上表面开设有凹槽51,所述u型夹持台6底部位于凹槽51中,u型夹持台6底部靠近弧形板56位置的一端固定安装有凸出块55,凸出块55活动铰接安装在凹槽51内。

21.参阅图3所示,本实施例中,所述伸缩式转轴8包括转轴81和滑杆83,所述伺服电机固定安装在高低温试验腔2内侧壁中,所述转轴81一端与伺服电机的输出轴固定连接,转轴81内开设有插道82,所述滑杆83活动插设于插道82内,所述滑杆83固定安装在滑杆83末端一侧表面,滑杆83两侧表面均固定安装有第二凸出螺头85,所述转轴81两侧表面沿长度方向开设有滑槽口84,所述第二凸出螺头85分别活动插设于对应位置的滑槽口84内,第二凸

出螺头85通过第二螺母86固定在滑槽口84中。

22.本实施例中,所述u型夹持台6开口内侧壁固定安装有t型竖轨52,t型竖轨52上滑动安装有滑板53,所述u型夹持台6顶部通过螺纹孔配合安装有旋钮螺栓54,旋钮螺栓54底部与滑板53转动连接,通过转动旋钮螺栓54能够使滑板53下移。

23.工作原理:将汽车制动油门踏板的座体安装在l型挂板7上,将l型挂板7一端卡入u型夹持台6开口中,通过转动旋钮螺栓54使滑板53下移,从而能够稳定将l型挂板7固定夹持住,保证汽车制动油门踏板的稳定,通过拧松第一螺母58能够调整u型夹持台54的倾斜角度,便于踏板不同角度踩下的测试;通过拧松第二螺母86能够调整摆杆9伸出转轴8的长度,能够使摆杆9正对于踏板位置,此时启动伺服电机通过转轴81的转动,摆杆9能够对踏板进行压动,实现踏板的踩踏试验过程。

24.虽然结合附图描述了本实用新型的实施方式,但是专利所有者可以在所附权利要求的范围之内做出各种变形或修改,只要不超过本实用新型的权利要求所描述的保护范围,都应当在本实用新型的保护范围之内。

技术特征:

1.一种汽车制动油门踏板高低温试验台,包括试验箱,试验箱中设有高低温试验腔,其特征在于:所述高低温试验腔底部固定安装有滑轨,滑轨上滑动安装有若干个滑座,滑座上部固定安装有工装基座,工装基座上转动安装有用于固定l型挂板(7)的u型夹持台,工装基座上部一端安装有用于调整u型夹持台倾斜角度的调偏机构,所述高低温试验腔内侧壁在工装基座相邻位置安装有伸缩式转轴,伸缩式转轴通过伺服电机驱动而转动,伸缩式转轴末端固定安装有摆杆。2.根据权利要求1所述的一种汽车制动油门踏板高低温试验台,其特征在于:所述调偏机构包括弧形板和第一螺母,弧形板一端固定安装在工装基座上部一端,弧形板表面沿弧度方向开设有弧形槽,所述u型夹持台一侧表面固定安装有第一凸出螺头,第一凸出螺头插设于弧形槽内,且第一凸出螺头通过第一螺母与弧形槽固定连接。3.根据权利要求2所述的一种汽车制动油门踏板高低温试验台,其特征在于:所述工装基座上表面开设有凹槽,所述u型夹持台底部位于凹槽中,u型夹持台底部靠近弧形板位置的一端固定安装有凸出块,凸出块活动铰接安装在凹槽内。4.根据权利要求3所述的一种汽车制动油门踏板高低温试验台,其特征在于:所述伸缩式转轴包括转轴和滑杆,所述伺服电机固定安装在高低温试验腔内侧壁中,所述转轴一端与伺服电机的输出轴固定连接,转轴内开设有插道,所述滑杆活动插设于插道内,所述滑杆固定安装在滑杆末端一侧表面,滑杆两侧表面均固定安装有第二凸出螺头,所述转轴两侧表面沿长度方向开设有滑槽口,所述第二凸出螺头分别活动插设于对应位置的滑槽口内,第二凸出螺头通过第二螺母固定在滑槽口中。5.根据权利要求4所述的一种汽车制动油门踏板高低温试验台,其特征在于:所述u型夹持台开口内侧壁固定安装有t型竖轨,t型竖轨上滑动安装有滑板,所述u型夹持台顶部通过螺纹孔配合安装有旋钮螺栓,旋钮螺栓底部与滑板转动连接。

技术总结

本实用新型公开了一种汽车制动油门踏板高低温试验台,包括试验箱,试验箱中设有高低温试验腔,滑座上部固定安装有工装基座,工装基座上转动安装有用于固定L型挂板的U型夹持台,工装基座上部一端安装有用于调整U型夹持台倾斜角度的调偏机构,高低温试验腔内侧壁在工装基座相邻位置安装有伸缩式转轴,伸缩式转轴末端固定安装有摆杆。本实用新型能够实现踏板的快速安装拆卸过程,工装基座上部一端安装有用于调整U型夹持台倾斜角度的调偏机构,能够调整U型夹持台的倾斜角度,便于踏板不同角度踩下的测试;通过伸缩式转轴能够调整摆杆位置,从而使摆杆能够正对踏板,对踏板进行压动,实现踏板的踩踏试验过程。实现踏板的踩踏试验过程。实现踏板的踩踏试验过程。

技术研发人员:谢永球 沈明 程本雄 夏中明 李国富

受保护的技术使用者:合肥中验科技有限公司

技术研发日:2022.03.14

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1