谐振器高度测试工装的制作方法

本技术涉及测试设备,尤其涉及一种谐振器高度测试工装。

背景技术:

1、在5g滤波器生产行业,在组装过程中,有些产品有压接谐振器的工艺过程,为了确保谐振器压接高度合格,需要对谐振器的高度进行测量,现有的高度测量方式,通常采用人工使用高度规单个测量每个谐振器的压接高度,费时费力,其工作效率较低,且通过人工测量的方式对压接高度不合格谐振器的位置识别度较差,容易造成不合格谐振器遗漏的现象,不能满足使用需求,因此我们提出了谐振器高度测试工装用于解决上述问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的谐振器高度测试工装。

2、为了实现上述目的,本实用新型采用了如下技术方案:

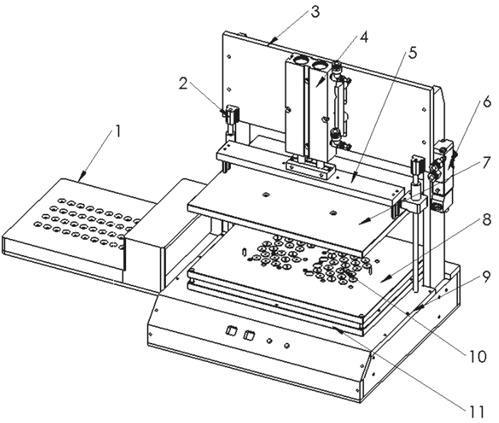

3、谐振器高度测试工装,包括显示机构,所述显示机构的右侧固定安装有线路机构,且线路机构的顶部安装有气缸调节背板,所述气缸调节背板的右侧安装有电磁阀,线路机构的顶部安装有过线板,过线板的顶部安装有腔体定位治具,腔体定位治具的顶部安装有多个接触铜块,所述气缸调节背板的前侧固定安装有下压气缸,下压气缸输出轴的底部安装有气缸连接架,气缸连接架的底部安装有下压板,下压板的底部安装有四个下压铜柱,所述气缸调节背板的前侧固定安装有两个金属导向柱,金属导向柱的底端与线路机构的顶部固定,所述下压板滑动套设在两个金属导向柱上。

4、优选的,所述气缸调节背板的后侧通过螺钉安装有两个支撑板,支撑板的底部与线路机构的顶部固定安装。

5、优选的,所述气缸连接架的顶部通过螺钉安装有连接板,连接板的顶部与下压气缸输出轴的底端固定。

6、优选的,所述下压板的两侧均安装有矩形块,矩形块的顶部开设有导向孔,两个导向孔的内壁分别与对应的金属导向柱的外侧滑动接触。

7、优选的,所述腔体定位治具为绝缘材质,腔体定位治具的顶部嵌装有多个销钉。

8、优选的,所述线路机构通过引线与显示机构电性连接,下压气缸通过导线与电磁阀电性连接,显示机构和腔体定位治具均通过导线与外界电源电性连接。

9、优选的,所述显示机构顶部安装有多个指示灯,多个指示灯与多个接触铜块一一对应。

10、与现有的技术相比,本实用新型的有益效果是:

11、本实用新型通过下压板和四个下压铜柱的设置,便于一次对多个谐振器进行同步测试,提高了测试效率,且便于快速找出不合格谐振器的位置,有效降低对不合格谐振器遗漏的现象,满足使用需求。

技术特征:

1.谐振器高度测试工装,包括显示机构(1),其特征在于,所述显示机构(1)的右侧固定安装有线路机构(9),且线路机构(9)的顶部安装有气缸调节背板(3),所述气缸调节背板(3)的右侧安装有电磁阀(6),线路机构(9)的顶部安装有过线板(11),过线板(11)的顶部安装有腔体定位治具(8),腔体定位治具(8)的顶部安装有多个接触铜块(10),所述气缸调节背板(3)的前侧固定安装有下压气缸(4),下压气缸(4)输出轴的底端安装有气缸连接架(5),气缸连接架(5)的底部安装有下压板(7),下压板(7)的底部安装有四个下压铜柱,所述气缸调节背板(3)的前侧固定安装有两个金属导向柱(2),金属导向柱(2)的底端与线路机构(9)的顶部固定,所述下压板(7)滑动套设在两个金属导向柱(2)上。

2.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述气缸调节背板(3)的后侧通过螺钉安装有两个支撑板,支撑板的底部与线路机构(9)的顶部固定安装。

3.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述气缸连接架(5)的顶部通过螺钉安装有连接板,连接板的顶部与下压气缸(4)输出轴的底端固定。

4.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述下压板(7)的两侧均安装有矩形块,矩形块的顶部开设有导向孔,两个导向孔的内壁分别与对应的金属导向柱(2)的外侧滑动接触。

5.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述腔体定位治具(8)为绝缘材质,腔体定位治具(8)的顶部嵌装有多个销钉。

6.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述线路机构(9)通过引线与显示机构(1)电性连接,下压气缸(4)通过导线与电磁阀(6)电性连接,显示机构(1)和腔体定位治具(8)均通过导线与外界电源电性连接。

7.根据权利要求1所述的谐振器高度测试工装,其特征在于,所述显示机构(1)顶部安装有多个指示灯,多个指示灯与多个接触铜块(10)一一对应。

技术总结

本技术公开了一种谐振器高度测试工装,包括显示机构,所述显示机构的右侧固定安装有线路机构,且线路机构的顶部安装有气缸调节背板,所述气缸调节背板的右侧安装有电磁阀,线路机构的顶部安装有过线板,过线板的顶部安装有腔体定位治具,腔体定位治具的顶部安装有多个接触铜块,所述气缸调节背板的前侧固定安装有下压气缸,下压气缸输出轴的底部安装有气缸连接架,气缸连接架的底部安装有下压板。本技术通过下压板和四个下压铜柱的设置,便于一次对多个谐振器进行同步测试,提高了测试效率,且便于快速找出不合格谐振器的位置,有效降低对不合格谐振器遗漏的现象,满足使用需求。

技术研发人员:马超,黄伟

受保护的技术使用者:苏州欣天盛科技有限公司

技术研发日:20220420

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!