一种钣金件型面检测工装的制作方法

1.本实用新型涉及钣金件型面检测工装技术领域,尤其涉及一种钣金件型面检测工装。

背景技术:

2.钣金件在航空航天零件内应用非常广泛,钣金件的型面根据结构需求往往具有各种不同的结构。简单型面的钣金件使用常规检测方式能进行测量,对于型面复杂的异形零件,现有的解决方案为:三坐标检测、投影仪检测。但因为钣金件的型面特性,检测往往难以操作或检测不准确。其次是设计型面样板进行零件检测,型面样板检测方法虽然能检测零件型面,但是也存在画线操作复杂,检测时操作不便,检测时间长等问题。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供一种操作方便,检测时间短,检测效率高、检测结果准确的钣金件型面检测工装。

4.本实用新型提供的一种钣金件型面检测工装,包括:

5.底座,其顶面开设有沉槽;

6.型面块,其顶面轮廓与钣金件的底面轮廓相匹配,所述型面块固定设置于定位座的顶面,所述定位座可分离的嵌入所述沉槽内;

7.型面检测组件,设置于所述型面块的上方,用于检测所述钣金件的型面尺寸是否合格;

8.固定定位组件,设置于所述底座的顶面,位于所述型面块的上方,用于将所述钣金件固定于所述型面块上,并对所述型面检测组件进行定位。

9.进一步的,所述型面检测组件包括若干按预设间距平行设置的检测板,所述检测板竖直设置,所述检测板底端的轮廓与所述钣金件的对应位置的顶部轮廓相匹配。

10.进一步的,所述固定定位组件包括顶板和固定设置于所述底座顶面的四根立柱,四根所述立柱呈矩形分布的设置于所述沉槽的外周上,所述立柱的顶端设置有凸台,所述顶板与四根所述立柱的顶端滑动套接,所述凸台支撑于所述顶板的底面,所述顶板的底面的两侧分别设置有压块,所述压块的底面轮廓与所述钣金件的对应位置的顶部轮廓相匹配,所述顶板的顶面平行的设置有若干贯通所述顶板的定位槽,用于所述检测板的对准定位。

11.进一步的,所述压块通过螺栓与所述顶板可拆卸的固定连接。

12.相对于现有技术而言,本实用新型的有益效果是:

13.本实用新型为针对型面结构复杂的钣金件型面检测工装,设置有型面块来放置钣金件,还设置有固定定位组件将钣金件固定于型面块上,同时对型面检测组件进行定位,检测时无需进行画线操作,检测方便,提高检测效率;另外,针对不同结构的钣金件,通过更换相匹配的型面块和检测板,均可实现快速、准确的型面检测,应用范围广。

14.应当理解,实用新型内容部分中所描述的内容并非旨在限定本实用新型的实施例的关键或重要特征,亦非用于限制本实用新型的范围。本实用新型的其它特征将通过以下的描述变得容易理解。

附图说明

15.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

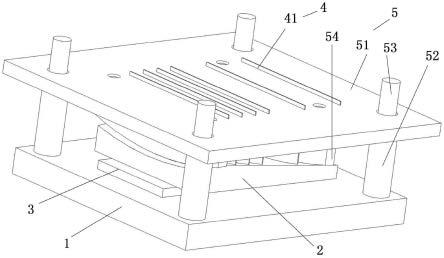

16.图1为钣金件型面检测工装的平面结构示意图;

17.图2为钣金件型面检测工装的立体结构示意图;

18.图3为定位座和型面块的结构示意图;

19.图4为检测板的结构示意图;

20.图5为压块的结构示意图。

21.图中标号:

22.1、底座;2、型面块;3、定位座;4、型面检测组件;5、固定定位组件;

23.41、检测板;

24.51、顶板;52、立柱;53、凸台;54、压块。

具体实施方式

25.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

26.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

27.请参考图1~5,本实用新型的实施例提供了一种钣金件型面检测工装,包括:

28.底座1,其顶面开设有沉槽;

29.型面块2,其顶面轮廓与钣金件的底面轮廓相匹配,型面块2固定设置于定位座3的顶面,定位座3可分离的嵌入沉槽内,通过沉槽和定位座可将型面块2位置固定;

30.型面检测组件4,设置于型面块2的上方,用于检测钣金件的型面尺寸是否合格;型面检测组件4包括若干按预设间距平行设置的检测板41,检测板41竖直设置,检测板41底端的轮廓与钣金件的对应位置的顶部轮廓相匹配。

31.固定定位组件5,设置于底座1的顶面,位于型面块2的上方,用于将钣金件固定于型面块2上,并对型面检测组件4进行定位;固定定位组件5包括顶板51和固定设置于底座1顶面的四根立柱52,四根立柱52呈矩形分布的设置于沉槽的外周上,立柱52的顶端设置有凸台53,顶板51与四根立柱52的顶端滑动套接,凸台53支撑于顶板51的底面,顶板51的底面的两侧分别设置有压块54,压块54通过螺栓与顶板51可拆卸的固定连接,压块54的底面轮廓与钣金件的对应位置的顶部轮廓相匹配,顶板51的顶面平行的设置有若干贯通顶板51的定位槽,用于检测板41的对准定位。

32.工作时将钣金件放置于型面块2上,钣金件与型面块2的上表面贴合,保证钣金件与型面块2之间的间隙小于0.2,顶板51套接在四根立柱52顶端,由凸台53支撑,通过其底面

连接的压块54将钣金件与型面块3上表面进一步贴合;检测板4的上端穿过顶板51上的定位槽,竖直设置于型面块2的上方,对型面块2上的钣金件上型面进行检测。通过沉槽和定位座3可以根据同结构不同尺寸的钣金件对型面块2进行更换,同时检测板41也可以根据钣金件进行更换,便于检测,扩大应用范围。

33.在本说明书的描述中,术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

34.在本说明书的描述中,术语“一个实施例”、“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.以上仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

技术特征:

1.一种钣金件型面检测工装,其特征在于,包括:底座(1),其顶面开设有沉槽;型面块(2),其顶面轮廓与钣金件的底面轮廓相匹配,所述型面块(2)固定设置于定位座(3)的顶面,所述定位座(3)可分离的嵌入所述沉槽内;型面检测组件(4),设置于所述型面块(2)的上方,用于检测所述钣金件的型面尺寸是否合格;固定定位组件(5),设置于所述底座(1)的顶面,位于所述型面块(2)的上方,用于将所述钣金件固定于所述型面块(2)上,并对所述型面检测组件(4)进行定位。2.根据权利要求1所述的钣金件型面检测工装,其特征在于,所述型面检测组件(4)包括若干按预设间距平行设置的检测板(41),所述检测板(41)竖直设置,所述检测板(41)底端的轮廓与所述钣金件的对应位置的顶部轮廓相匹配。3.根据权利要求2所述的钣金件型面检测工装,其特征在于,所述固定定位组件(5)包括顶板(51)和固定设置于所述底座(1)顶面的四根立柱(52),四根所述立柱(52)呈矩形分布的设置于所述沉槽的外周上,所述立柱(52)的顶端设置有凸台(53),所述顶板(51)与四根所述立柱(52)的顶端滑动套接,所述凸台(53)支撑于所述顶板(51)的底面,所述顶板(51)的底面的两侧分别设置有压块(54),所述压块(54)的底面轮廓与所述钣金件的对应位置的顶部轮廓相匹配,所述顶板(51)的顶面平行的设置有若干贯通所述顶板(51)的定位槽,用于所述检测板(41)的对准定位。4.根据权利要求3所述的钣金件型面检测工装,其特征在于,所述压块(54)通过螺栓与所述顶板(51)可拆卸的固定连接。

技术总结

本实用新型公开了一种钣金件型面检测工装,包括底座,其顶面开设有沉槽;型面块,其顶面轮廓与钣金件的底面轮廓相匹配,型面块固定设置于定位座的顶面,定位座可分离的嵌入沉槽内;型面检测组件,设置于所述型面块的上方,用于检测钣金件的型面尺寸是否合格;固定定位组件,设置于底座的顶面,位于型面块的上方,用于将钣金件固定于型面块上,并对型面检测组件进行定位。本实用新型能方便、有效的检测钣金件型面,节省检测时间,提高检测效率。提高检测效率。提高检测效率。

技术研发人员:余红涛 甘论文 龙虹云

受保护的技术使用者:成立航空技术(成都)有限公司

技术研发日:2022.05.11

技术公布日:2022/9/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1