一种高精度针齿壳测量装置的制作方法

1.本实用新型涉及测量设备技术领域,具体是一种高精度针齿壳测量装置。

背景技术:

2.针齿壳是指沿圆周方向有均匀分布的孔或槽以便安置针齿销的壳体,针齿壳是摆线轮减速机中的重要部件,在对针齿壳加工的过程中,加工精度要求较高,需要通过专门的测量装置对针齿壳进行测量,现有的针齿壳测量装置在使用时存在以下问题:

3.1、现有的针齿壳测量装置在使用时测量头与手柄是通过螺纹连接的,测量头在测量不同型号的针齿壳时需要进行频繁更换,操作起来不够方便快捷;

4.2、现有的针齿壳测量装置在使用时,测量头不便于放入针齿壳的内部,同时在放置时可能会对测量头造成一定的损坏,工人的工作效率降低。

技术实现要素:

5.本实用新型的目的在于提供一种高精度针齿壳测量装置,以解决上述背景技术中提出的测量头不便于进行更换,影响了工人的工作效率的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种高精度针齿壳测量装置,包括测量头,所述测量头的顶部设置有手柄,手柄的顶部设置有测量表,测量头与手柄的连接处设置有安装组件,测量头的底部设置有功能组件。

7.所述安装组件包括固定环,固定环设置于测量头的顶端面,测量头的顶端面中部开设有安装槽,固定环处于安装槽的开口处邻边,手柄的底部与安装槽卡合连接,固定环的表面对称开设有贯穿槽,手柄的底部开设有通孔,贯穿槽与通孔相通,贯穿槽与通孔的内部设置有卡销,卡销的端部延伸至固定环的外部。

8.作为本实用新型再进一步的方案:所述固定环的侧边对称开设有卡槽,手柄的底部侧边对称设置有凸柱,卡槽与凸柱卡合连接。

9.作为本实用新型再进一步的方案:所述安装槽的内部均匀设置有多个橡胶凸起,橡胶凸起的端面为弧面,橡胶凸起的表面与手柄的表面挤压贴合。

10.作为本实用新型再进一步的方案:所述固定环的内侧直径与手柄的端面直径相等。

11.作为本实用新型再进一步的方案:所述卡槽的开口处宽度与凸柱的端面宽度相等,卡槽的内壁高度为固定环高度的四分之三。

12.作为本实用新型再进一步的方案:所述功能组件包括导向块,导向块设置于测量头的底部,测量头的底端面中部设置有连接螺柱,导向块的顶端面中部开设有连接槽,连接槽与连接螺柱转动连接,导向块的顶端面边缘处设置有凸边,手柄的底部侧边开设有限位槽,凸边的内侧表面与限位槽的表面贴合连接。

13.作为本实用新型再进一步的方案:所述导向块的横截面呈等腰梯形结构,导向块的顶端面直径与手柄的底端面直径相等。

14.与现有技术相比,本实用新型的有益效果是:

15.1、通过设计的安装组件便于拆卸安装测量头,使得工人可以根据实际的测量需求快速更换测量头,便于提高工人的工作效率,实用性较好;

16.2、通过设计的功能组件便于将测量头放入针齿壳的内部进行测量,同时也避免了测量头与针齿壳发生碰撞磨损,操作起来方便快捷。

附图说明

17.下面结合附图对本实用新型作进一步的说明。

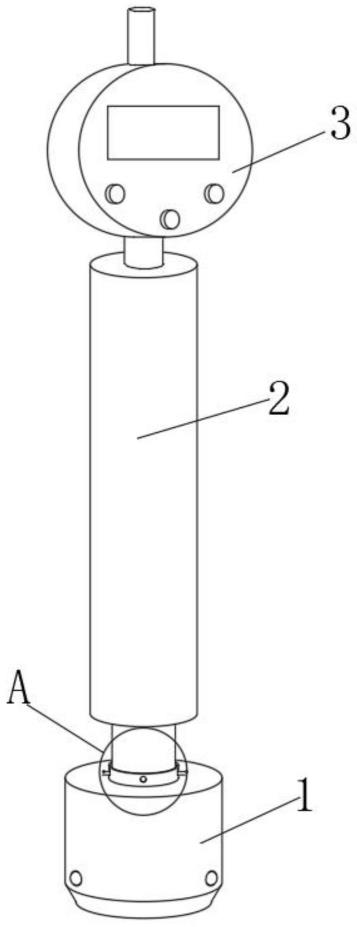

18.图1为本实用新型的立体结构示意图;

19.图2为本实用新型中功能组件的安装结构示意图;

20.图3为图2中a区域的放大示意图;

21.图4为本实用新型中安装组件的结构示意图。

22.图中:1、测量头;2、手柄;3、测量表;4、功能组件;5、安装组件;41、导向块;42、连接螺柱;43、连接槽;44、凸边;45、限位槽;51、固定环;52、凸柱;53、卡槽;54、贯穿槽;55、安装槽;56、通孔;57、卡销;58、橡胶凸起。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,请参阅图1~4,本实用新型实施例如下:

24.在图1中:一种高精度针齿壳测量装置,包括测量头1,测量头1的顶部设置有手柄2,手柄2的顶部设置有测量表3,测量头1与手柄2的连接处设置有安装组件5,测量头1的底部设置有功能组件4。

25.在图3和图4中:安装组件5包括固定环51,固定环51设置于测量头1的顶端面,固定环51的内侧直径与手柄2的端面直径相等,测量头1的顶端面中部开设有安装槽55,固定环51处于安装槽55的开口处邻边,固定环51的侧边对称开设有卡槽53,手柄2的底部侧边对称设置有凸柱52,卡槽53与凸柱52卡合连接,卡槽53的开口处宽度与凸柱52的端面宽度相等,卡槽53的内壁高度为固定环51高度的四分之三,便于将贯穿槽54与通孔56的开口处对齐,手柄2的底部与安装槽55卡合连接,安装槽55的内部均匀设置有多个橡胶凸起58,橡胶凸起58的端面为弧面,橡胶凸起58的表面与手柄2的表面挤压贴合,便于手柄2进行限位固定,固定环51的表面对称开设有贯穿槽54,手柄2的底部开设有通孔56,贯穿槽54与通孔56相通,贯穿槽54与通孔56的内部设置有卡销57,卡销57的端部延伸至固定环51的外部。

26.在图2中:功能组件4包括导向块41,导向块41设置于测量头1的底部,导向块41的横截面呈等腰梯形结构,导向块41的顶端面直径与手柄2的底端面直径相等,便于减少测量头1与针齿壳发生碰撞磨损,测量头1的底端面中部设置有连接螺柱42,导向块41的顶端面中部开设有连接槽43,连接槽43与连接螺柱42转动连接,导向块41的顶端面边缘处设置有凸边44,手柄2的底部侧边开设有限位槽45,凸边44的内侧表面与限位槽45的表面贴合连接,便于将测量头1放入针齿壳的内部进行测量。

27.本实用新型的工作原理是:本实用新型在安装时,首先推动测量头1向手柄2的端部移动,使得安装槽55的开口处与手柄2的底端面对齐,与此同时凸柱52处于卡槽53的开口

处,接着继续推动测量头1,使得手柄2的端部与安装槽55卡合连接,这时橡胶凸起58的表面与手柄2的侧边表面挤压贴合,同时凸柱52与卡槽53卡合连接,这时贯穿槽54与通孔56相通,接着再将卡销57向贯穿槽54与通孔56的内部插入,使得卡销57的端部延伸至固定环51的外部,从而使得测量头1安装固定,然后再将导向块41向测量头1的底部推动,使得连接螺柱42的底端面与连接槽43的开口处对齐,这时再转动导向块41,使得连接螺柱42与连接槽43连接固定,此时凸边44的一侧表面与限位槽45的内部表面贴合连接,在测量针齿壳的中心距时,只要推动测量头1向针齿壳的内部移动,此时导向块41会起到导向的作用,此时凸边44的外部表面会与针齿壳的内壁挤压贴合,使得测量头1可以快速的放入针齿壳的内部进行测量,简单易操作,实用性较好。

28.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种高精度针齿壳测量装置,包括测量头(1),其特征在于,所述测量头(1)的顶部设置有手柄(2),手柄(2)的顶部设置有测量表(3),测量头(1)与手柄(2)的连接处设置有安装组件(5),测量头(1)的底部设置有功能组件(4);所述安装组件(5)包括固定环(51),固定环(51)设置于测量头(1)的顶端面,测量头(1)的顶端面中部开设有安装槽(55),固定环(51)处于安装槽(55)的开口处邻边,手柄(2)的底部与安装槽(55)卡合连接,固定环(51)的表面对称开设有贯穿槽(54),手柄(2)的底部开设有通孔(56),贯穿槽(54)与通孔(56)相通,贯穿槽(54)与通孔(56)的内部设置有卡销(57),卡销(57)的端部延伸至固定环(51)的外部。2.根据权利要求1所述的一种高精度针齿壳测量装置,其特征在于,所述固定环(51)的侧边对称开设有卡槽(53),手柄(2)的底部侧边对称设置有凸柱(52),卡槽(53)与凸柱(52)卡合连接。3.根据权利要求1所述的一种高精度针齿壳测量装置,其特征在于,所述安装槽(55)的内部均匀设置有多个橡胶凸起(58),橡胶凸起(58)的端面为弧面,橡胶凸起(58)的表面与手柄(2)的表面挤压贴合。4.根据权利要求1所述的一种高精度针齿壳测量装置,其特征在于,所述固定环(51)的内侧直径与手柄(2)的端面直径相等。5.根据权利要求2所述的一种高精度针齿壳测量装置,其特征在于,所述卡槽(53)的开口处宽度与凸柱(52)的端面宽度相等,卡槽(53)的内壁高度为固定环(51)高度的四分之三。6.根据权利要求1所述的一种高精度针齿壳测量装置,其特征在于,所述功能组件(4)包括导向块(41),导向块(41)设置于测量头(1)的底部,测量头(1)的底端面中部设置有连接螺柱(42),导向块(41)的顶端面中部开设有连接槽(43),连接槽(43)与连接螺柱(42)转动连接,导向块(41)的顶端面边缘处设置有凸边(44),手柄(2)的底部侧边开设有限位槽(45),凸边(44)的内侧表面与限位槽(45)的表面贴合连接。7.根据权利要求6所述的一种高精度针齿壳测量装置,其特征在于,所述导向块(41)的横截面呈等腰梯形结构,导向块(41)的顶端面直径与手柄(2)的底端面直径相等。

技术总结

本实用新型涉及测量设备技术领域,公开了一种高精度针齿壳测量装置,包括测量头,所述测量头的顶部设置有手柄,手柄的顶部设置有测量表,测量头与手柄的连接处设置有安装组件,测量头的底部设置有功能组件,安装组件包括固定环,固定环设置于测量头的顶端面,测量头的顶端面中部开设有安装槽,固定环处于安装槽的开口处邻边,手柄的底部与安装槽卡合连接。本实用新型通过设计的安装组件便于拆卸安装测量头,使得工人可以根据实际的测量需求快速更换测量头,便于提高工人的工作效率,实用性较好;通过设计的功能组件便于将测量头放入针齿壳的内部进行测量,同时也避免了测量头与针齿壳发生碰撞磨损,操作起来方便快捷。操作起来方便快捷。操作起来方便快捷。

技术研发人员:黄晓伟

受保护的技术使用者:苏州哲仁精工科技有限公司

技术研发日:2022.06.15

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1