一种装于燃气闸井中的气体监测器的制作方法

1.本实用新型涉及一种燃气管道监测技术,特别涉及一种装于燃气闸井中的气体监测器。

背景技术:

2.在燃气管道的铺设中,燃气闸井是燃气管道检修的重要设施,其用于对埋设于地下的燃气管道提供检修通道,在对燃气管道进行例行检修中,检修人员会下到闸井内,对燃气管道进行检修。但是,如果燃气管道有微漏点时,燃气会在闸井内聚集,这时候检修人员一旦下到闸井内,会造成严重的后果。

技术实现要素:

3.为了解决上述现有技术中的不足,本实用新型的目的在于提供一种装于燃气闸井中的气体监测器,该监测器能够实时对闸井内的燃气进行检测,保证闸井内的环境的安全性。

4.本实用新型解决其技术问题所采用的技术方案为:一种装于燃气闸井中的气体监测器,包括燃气传感器、风机及防爆外壳,所述燃气传感器及风机均固定于防爆外壳内,所述防爆外壳具有进气端及出气端,所述燃气传感器设于防爆外壳靠近出气端的一端,所述风机设于防爆外壳靠近进气端的一端;

5.所述防爆外壳的背部具有连接部,防爆外壳通过连接部固定连接在燃气闸井的井壁。

6.可选的,所述防爆外壳的内腔通过隔板分隔为第一腔及第二腔,所述燃气传感器设于第一腔内,所述风机设于第二腔内;

7.所述隔板中设有连通第一腔及第二腔的通孔,所述燃气传感器的探头位于通孔的轴线,并且燃气传感器的探头与通孔之间的距离为5~8mm。

8.可选的,所述防爆外壳的进气端螺纹连接有集气罩。

9.可选的,所述防爆外壳在第二腔的侧壁设有导线穿孔,所述风机的导线穿过导线穿孔后与电源连接。

10.可选的,所述防爆外壳靠近出气端的端部连接有可拆卸的压盖。

11.可选的,所述压盖的内侧通过弹簧连接有压板,所述压板与燃气传感器的尾端端部适配。

12.可选的,所述第一腔内设有与燃气传感器的首端配合的环形板,所述燃气传感器的首端端部支撑在环形板的板面上;

13.所述环形板的表面上设有通气孔。

14.采用上述技术方案,本实用新型将带有防爆外壳的燃气传感器安装在闸井内,设于防爆外壳内的风机能够将闸井内的空气抽进防爆外壳内部,从而提高了燃气传感器检测的精确度,实现了实时监测,保障检修人员进入闸井时的安全。

附图说明

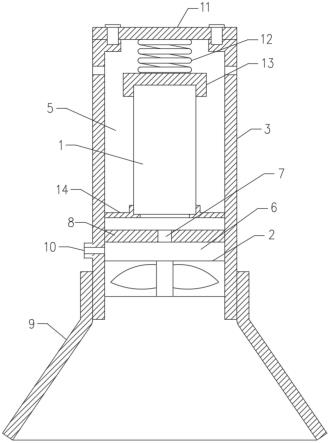

15.图1是本实用新型的结构示意图;

16.图2是本实用新型的俯视图;

17.图3是本实用新型的环形板的结构示意图。

具体实施方式

18.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

19.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

20.如图1和图2所示,本实用新型公开了一种装于燃气闸井中的气体监测器,包括燃气传感器1、风机2及防爆外壳3,燃气传感器1及风机2均固定于防爆外壳3的内部。其中,防爆外壳3具有进气端及出气端,燃气传感器1位于防爆外壳3靠近出气端的一端,风机2位于防爆外壳3靠近进气端的一端,当风机2工作时,可将防爆外壳3外部的空气抽到防爆外壳3的内部,以供燃气传感器1的探头进行探测,从而提高检测的精确性,又保障了风机2工作的安全性。在防爆外壳3的背部具有连接部4,该连接部4可采用连接支架的形式,并且连接支架与防爆外壳3为一体成型结构,防爆外壳3则通过该连接部4固定连接在燃气闸井的井壁。

21.在本实用新型中,如图1所示,防爆外壳3的内腔通过隔板8分隔为第一腔5及第二腔6,其中,燃气传感器1设于第一腔5内,风机2设于第二腔6内,也就是说,防爆外壳3的出气端位于第一腔5的外端部,而进气端位于第二腔6的外端部。隔板8中设有连通第一腔5及第二腔6的通孔7,燃气传感器1的探头位于通孔7的轴线,并且燃气传感器1的探头与通孔8之间的距离为5~8mm,以便于探头对进入防爆外壳3内的气体进行检测。

22.在本实用新型中,为了便于燃气传感器1更精确的对气体进行检测,可在防爆外壳3的进气端螺纹连接有集气罩9,该集气罩9呈喇叭形,并且集气罩9的根部为螺纹筒,该螺纹筒与防爆外壳3靠近进气端的外壁螺纹连接。

23.另外,在本实用新型中,可在防爆外壳3在第二腔6的侧壁设有导线穿孔10,使得风机2的导线穿过导线穿孔10后,再与电源连接。

24.此外,为了便于在燃气传感器1需要更换时取出,可在防爆外壳3靠近出气端的端部连接有可拆卸的压盖11,基于此,防爆外壳3靠近出气端的端部为开口,该开口则通过压盖11进行密封。与此同时,设于防爆外壳3中的出气端则开设在第一腔5的壁部。

25.在本实用新型中,压盖11的内侧通过弹簧12连接有压板13,该压板13的中部设有与燃气传感器1的尾端端部适配的凹部,以使燃气传感器1的尾端端部定位在凹部内。同时,在第一腔5内还设有与燃气传感器1的首端配合的环形板14,燃气传感器1的首端端部则支撑在环形板14的板面上。在安装燃气传感器1时,将燃气传感器1的首端端部插入防爆外壳3的第一腔5内部,随后再盖上压盖11,而压板13则在弹簧12的作用下,对燃气传感器1的尾端端部施力压力,从而将燃气传感器1定位在防爆外壳3内。需要指出的时,燃气传感器1的首端即为设有探头的一端。

26.在本实用新型中,如图3所示,在环形板14的表面上设有通气孔15,以保证防爆外

壳3内的气流流通。

27.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

28.除说明书所述的技术特征外,其余技术特征为本领域技术人员的已知技术,为突出本实用新型的创新特点,其余技术特征在此不再赘述。

技术特征:

1.一种装于燃气闸井中的气体监测器,其特征在于,包括燃气传感器、风机及防爆外壳,所述燃气传感器及风机均固定于防爆外壳内,所述防爆外壳具有进气端及出气端,所述燃气传感器设于防爆外壳靠近出气端的一端,所述风机设于防爆外壳靠近进气端的一端;所述防爆外壳的背部具有连接部,防爆外壳通过连接部固定连接在燃气闸井的井壁。2.根据权利要求1所述的一种装于燃气闸井中的气体监测器,其特征在于,所述防爆外壳的内腔通过隔板分隔为第一腔及第二腔,所述燃气传感器设于第一腔内,所述风机设于第二腔内;所述隔板中设有连通第一腔及第二腔的通孔,所述燃气传感器的探头位于通孔的轴线,并且燃气传感器的探头与通孔之间的距离为5~8mm。3.根据权利要求2所述的一种装于燃气闸井中的气体监测器,其特征在于,所述防爆外壳的进气端螺纹连接有集气罩。4.根据权利要求3所述的一种装于燃气闸井中的气体监测器,其特征在于,所述防爆外壳在第二腔的侧壁设有导线穿孔,所述风机的导线穿过导线穿孔后与电源连接。5.根据权利要求4所述的一种装于燃气闸井中的气体监测器,其特征在于,所述防爆外壳靠近出气端的端部连接有可拆卸的压盖。6.根据权利要求5所述的一种装于燃气闸井中的气体监测器,其特征在于,所述压盖的内侧通过弹簧连接有压板,所述压板与燃气传感器的尾端端部适配。7.根据权利要求6所述的一种装于燃气闸井中的气体监测器,其特征在于,所述第一腔内设有与燃气传感器的首端配合的环形板,所述燃气传感器的首端端部支撑在环形板的板面上;所述环形板的表面上设有通气孔。

技术总结

本实用新型公开了一种装于燃气闸井中的气体监测器,包括燃气传感器、风机及防爆外壳,所述燃气传感器及风机均固定于防爆外壳内,所述防爆外壳具有进气端及出气端,所述燃气传感器设于防爆外壳靠近出气端的一端,所述风机设于防爆外壳靠近进气端的一端;所述防爆外壳的背部具有连接部,防爆外壳通过连接部固定连接在燃气闸井的井壁。本实用新型将带有防爆外壳的燃气传感器安装在闸井内,设于防爆外壳内的风机能够将闸井内的空气抽进防爆外壳内部,从而提高了燃气传感器检测的精确度,实现了实时监测,保障检修人员进入闸井时的安全。保障检修人员进入闸井时的安全。保障检修人员进入闸井时的安全。

技术研发人员:徐得甲 齐立荣 全妮

受保护的技术使用者:北京燃气昌平有限公司

技术研发日:2022.07.06

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1