一种模拟器平台检具的制作方法

1.本实用新型属于驾驶模拟器技术领域,具体涉及一种模拟器平台检具。

背景技术:

2.汽车驾驶模拟器是对汽车进行模拟驾驶试验的重要工具。驾驶模拟器是用来给驾驶员提供运动感觉的模拟装备。现有的驾驶模拟器包括平台板以及安装在平台板上的驾驶座椅、换挡机构、方向机构等。平台板的质量直接影响后续零部件的装配质量,平台板的两侧设置有多个定位孔,平台板上各零部件的安装,均以该定位孔作为参照基准进行安装,因此定位孔的准确性至关重要。目前,对平台板的定位孔的检测采用常规测量尺测量的方式,测量存在误差,精度低,且效率低。

技术实现要素:

3.本实用新型的目的在于解决现有模拟器平台板的定位孔检测不便,检测效率低的问题,提供一种模拟器平台检具,可高效便捷的检测平台板定位孔是否设置在允许的误差范围内。

4.本实用新型提供一种模拟器平台检具,包括两个检具单元,分别设置在待检测模拟器的平台板两侧,每个所述检具单元包括板面相垂直的基准卡板和孔位检测板,所述孔位检测板上设置有两个标定孔,所述两个标定孔的间距等于标准模拟器的平台板侧端的两个相邻的待测定位孔的间距。

5.进一步地,所述孔位检测板包括沿其长度方向对接设置的第一孔位检测板和第二孔位检测板,所述第一孔位检测板和所述第二孔位检测板通过检测板连接螺栓连接。

6.进一步地,所述第一孔位检测板上设置有至少两个所述标定孔,所述第二孔位检测板上设置有至少两个所述标定孔,所述第一孔位检测板的位于其标定孔的一侧以及所述第二孔位检测板的位于其标定孔的一侧分别设置有不同的标识。

7.进一步地,所述基准卡板设置在所述第一孔位检测板或所述第二孔位检测板远离所述检测板连接螺栓的一端。

8.进一步地,所述第一孔位检测板和所述第二孔位检测板上还分别设置有拉手。

9.进一步地,每个所述检具单元还包括相平行设置的上厚度卡板和下厚度卡板,所述上厚度卡板设置在所述孔位检测板的顶端,所述下厚度卡板设置在所述孔位检测板的底端,所述上厚度卡板与所述下厚度卡板的相对端面的间距等于所述标准模拟器的平台板的厚度。

10.进一步地,所述标定孔为水平设置的腰型孔。

11.本实用新型的有益效果是:通过在孔位检测板上设置两个标定孔,且使该两个标定孔的间距等于标准模拟器的平台板侧端的两个相邻的待测定位孔的间距,利用该孔位检测板贴紧于待检测模拟器的平台板侧端,即可判定该待检测模拟器的平台板侧端的定位孔间距是否超出允许范围,检测效率高,检测方便快捷。通过上厚度卡板和下厚度卡板可快速

判断待检测模拟器的平台板的厚度是否符合要求。将平台板的定位孔检测和厚度检测集成在一个检具上,进一步提高了检测效率。

附图说明

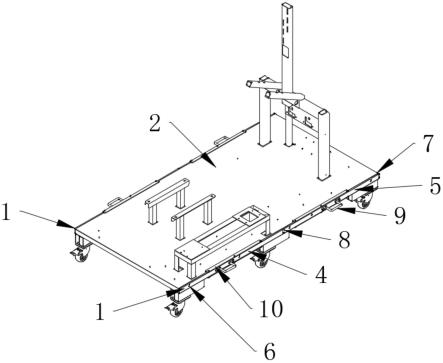

12.图1为本实用新型模拟器平台检具设置在待检测模拟器的平台板两侧的立体结构示意图。

13.图2为图1中一个检具单元的第一孔位检测板隐藏后的局部立体放大结构示意图。

14.图3为图1中一个检具单元的立体结构示意图。

15.图4为图3中检具单元的第一孔位检测板、上厚度卡板和下厚度卡板分解的立体结构示意图。

16.图中,检具单元1、平台板2、待测定位孔3、第一孔位检测板4、第二孔位检测板5、标定孔6、基准卡板7、检测板连接螺栓8、拉手9、上厚度卡板10、下厚度卡板11。

具体实施方式

17.以下结合附图1至附图4和具体实施例对本实用新型作进一步的详细描述。

18.如图1-4所示,本实用新型提出的模拟器平台检具,包括两个检具单元1,分别设置在待检测模拟器的平台板2两侧,每个所述检具单元1包括板面相垂直的基准卡板7和孔位检测板,所述孔位检测板上设置有两个标定孔6,所述两个标定孔6的间距等于标准模拟器的平台板2侧端的两个相邻的待测定位孔3的间距。所述标定孔6为水平设置的腰型孔。腰型孔的长度长于待测定位孔3的孔径,该长度与孔径的差值即为待测定位孔3允许的误差范围。

19.为了避免孔位检测板的长度过长,所述孔位检测板包括沿其长度方向对接设置的第一孔位检测板4和第二孔位检测板5,所述第一孔位检测板4和所述第二孔位检测板5通过检测板连接螺栓8连接。当然,孔位检测板还可以包括更多个对接的板体。

20.所述第一孔位检测板4上设置有至少两个所述标定孔6,所述第二孔位检测板5上设置有至少两个所述标定孔6,所述第一孔位检测板4的位于其标定孔6的一侧以及所述第二孔位检测板5的位于其标定孔6的一侧分别设置有不同的标识。标识可以是数字标识,也可以是其他字符标识,或色彩或图案标识。本实施例中,标识采用数字标识。另外,不同的检具单元1上的孔位检测板上也可设置不同的标识,用于区分该两个检具单元1,以适用于平台板2存在其两侧的待测定位孔3位置不一致不对称的情况。

21.所述基准卡板7设置在所述第一孔位检测板4或所述第二孔位检测板5远离所述检测板连接螺栓8的一端。

22.所述第一孔位检测板4和所述第二孔位检测板5上还分别设置有拉手9。

23.每个所述检具单元1还包括相平行设置的上厚度卡板10和下厚度卡板11,所述上厚度卡板10设置在所述孔位检测板的顶端,所述下厚度卡板11设置在所述孔位检测板的底端,所述上厚度卡板10与所述下厚度卡板11的相对端面的间距等于所述标准模拟器的平台板2的厚度。

24.利用本实施例的检具对待检测模拟器的平台板2进行检测时,将两个检具单元1设置在该平台板2的两侧,并使基准卡板7抵接在平台板2的前端或后端,从而验证平台板2的

侧端与其前端或后端是否垂直,也能便于验证孔位检测板是否抵接在平台板2的侧端。通过目测孔位检测板上的标定孔6,若通过标定孔6可看到平台板2侧端的待测定位孔3,则认为该平台板2合格,否则不合格。当上厚度卡板10与所述下厚度卡板11无法卡入平台板2,或卡入平台板2后,上厚度卡板10或下厚度卡板11无法与平台板2的板面贴合时,认为平台板2不合格。

25.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

技术特征:

1.一种模拟器平台检具,其特征在于,包括两个检具单元,分别设置在待检测模拟器的平台板两侧,每个所述检具单元包括板面相垂直的基准卡板和孔位检测板,所述孔位检测板上设置有两个标定孔,所述两个标定孔的间距等于标准模拟器的平台板侧端的两个相邻的待测定位孔的间距。2.根据权利要求1所述的一种模拟器平台检具,其特征在于,所述孔位检测板包括沿其长度方向对接设置的第一孔位检测板和第二孔位检测板,所述第一孔位检测板和所述第二孔位检测板通过检测板连接螺栓连接。3.根据权利要求2所述的一种模拟器平台检具,其特征在于,所述第一孔位检测板上设置有至少两个所述标定孔,所述第二孔位检测板上设置有至少两个所述标定孔,所述第一孔位检测板的位于其标定孔的一侧以及所述第二孔位检测板的位于其标定孔的一侧分别设置有不同的标识。4.根据权利要求2所述的一种模拟器平台检具,其特征在于,所述基准卡板设置在所述第一孔位检测板或所述第二孔位检测板远离所述检测板连接螺栓的一端。5.根据权利要求2所述的一种模拟器平台检具,其特征在于,所述第一孔位检测板和所述第二孔位检测板上还分别设置有拉手。6.根据权利要求1所述的一种模拟器平台检具,其特征在于,每个所述检具单元还包括相平行设置的上厚度卡板和下厚度卡板,所述上厚度卡板设置在所述孔位检测板的顶端,所述下厚度卡板设置在所述孔位检测板的底端,所述上厚度卡板与所述下厚度卡板的相对端面的间距等于所述标准模拟器的平台板的厚度。7.根据权利要求1-6中任一项所述的一种模拟器平台检具,其特征在于,所述标定孔为水平设置的腰型孔。

技术总结

本申请涉及驾驶模拟器技术领域,提供一种模拟器平台检具,包括两个检具单元,分别设置在待检测模拟器的平台板两侧,每个检具单元包括板面相垂直的基准卡板和孔位检测板,孔位检测板上设置有两个标定孔,两个标定孔的间距等于标准模拟器的平台板侧端的两个相邻的待测定位孔的间距。本实用新型的有益效果是:通过在孔位检测板上设置两个标定孔,且使该两个标定孔的间距等于标准模拟器的平台板侧端的两个相邻的待测定位孔的间距,利用该孔位检测板贴紧于待检测模拟器的平台板侧端,即可判定该待检测模拟器的平台板侧端的定位孔间距是否超出允许范围,检测效率高,检测方便快捷。检测方便快捷。检测方便快捷。

技术研发人员:李斌锋 张建林

受保护的技术使用者:武汉未来幻影科技有限公司

技术研发日:2022.07.22

技术公布日:2022/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1