一种油料精磨用自动称量上料装置的制作方法

1.本实用新型涉及油料加工装置技术领域,特别是一种油料精磨用自动称量上料装置。

背景技术:

2.目前在油料生产过程中,尤其是油料精磨工段都是人工投料,该工段作业环境差,劳动强度大,对工人造成的负担较大,此外还需要人工手动开关阀门用于控制油料的输送和计量,不仅计量不准确,还会对增加工人的操作负担。

技术实现要素:

3.针对上述情况,为克服现有技术之缺陷,本实用新型提供了一种油料精磨用自动称量上料装置,其解决的技术方案是,包括plc控制柜,其特征在于,所述plc控制柜一侧设有化油缸,化油缸内壁螺旋环绕设置有第一加热管,第一加热管进口端连通有热水进管的第一出口端,第一加热管出口端连通有热水出管的第一进口端,化油缸底部连通有与plc控制柜电连接的转子泵的进口端,转子泵出口端连通有第一保温油管的进口端,第一保温油管的出口端连通有计重罐的进口端,计重罐内壁上侧安装有与plc控制柜电连接的探针式液位计,计重罐底部连通有第二保温油管的进口端,第二保温油管的连通有多个出油管,各出油管的出口端均对应连通有精磨机的进料斗,第二保温管进口端安装有与plc控制柜电连接的放油气动蝶阀,各出油管的出口端均安装有与plc控制柜电连接的放油球阀。

4.作为优选,所述计重罐内壁螺旋环绕设置有第二加热管,第二加热管进口端连通有热水进管的第二出口端,第二加热管出口端连通有热水出管的第二进口端。

5.本实用新型有益效果是:

6.本实用新型在使用时,先将待精磨的油料投入化油缸,外接热水经由热水进管进入到化油缸内的第一加热管中,第一加热管中的热水对化油缸中的油料进行加热使油料液化。在plc控制柜的作用下,液化后的油料经由转子泵输和第一保温油管进入计重罐,在探针式液位计的监测计量下,计重罐中的油料重量实时反馈给plc控制柜,当计重罐中油料重量达到设定值后,plc控制柜控制转子泵停机并启动放油气动蝶阀和放油球阀,进而将计重罐中的油料输送至精磨机进行加工。本实用新型在使用时,自动化程度较高,不用投入过多人工,操作简单,实用性强。

附图说明

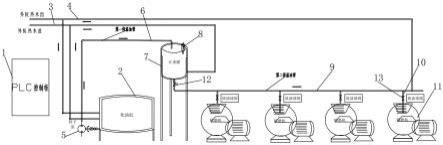

7.图1为本实用新型示意图。

8.附图标记

9.1.plc控制柜,2.化油缸,3.热水进管,4.热水出管,5.转子泵,6.第一保温油管,7.计重罐,8.探针式液位计,9.第二保温油管,10.出油管,11.精磨机,12.放油气动蝶阀,13.放油球阀。

具体实施方式

10.以下结合附图1对本实用新型的具体实施方式做出进一步详细说明。

11.实施例一,其解决的技术方案是,本实用新型在使用时,先将待精磨的油料投入化油缸2,设有的热水进管3可以用于输送外接热水,将外接热水经由热水进管3进入到化油缸2内的第一加热管中,第一加热管中的热水对化油缸2中的油料进行加热使油料液化。油料在化油缸2液化后,在plc控制柜1的作用下转子泵5启动,化油缸2中液化后后的油料经由转子泵5输和第一保温油管6进入计重罐7。计重罐7中的探针式液位计8可以将计重罐7油料的液位变化反馈给plc控制柜1,进而plc控制柜1根据计重罐7中油料的液位变化计量出油料的重量。在探针式液位计8的监测计量下,计重罐7中的油料重量实时反馈给plc控制柜1,当计重罐7中油料重量达到设定值后,plc控制柜1控制转子泵5停机并启动放油气动蝶阀12和放油球阀13,使得油料经由第二保温管和出油管10进入到精磨机11的进料斗中,进而将计重罐7中的油料输送至精磨机11进行加工。本实用新型在使用时,自动化程度较高,不用投入过多人工,操作简单,实用性强。

12.实施例二,在实施例一的基础上,为避免计重罐7中的油料凝固,故在计重罐7中设有第二加热管,外接热水经由热水进管3进入第二加热管对计重罐7中的油料进行保温加热,避免油料凝固。第一加热管和第二加热管的出口端均与热水出管4相连通。外接热水流经分别流经第一加热管和第二加热管,并完成对化油缸2和计重罐7的加热,之后外接热水分别经由第一加热管和第二加热管的出口端流入热水出管4,外接热水从热水出管4流出后可以继续利用。

技术特征:

1.一种油料精磨用自动称量上料装置,包括plc控制柜(1),其特征在于,所述plc控制柜(1)一侧设有化油缸(2),化油缸(2)内壁螺旋环绕设置有第一加热管,第一加热管进口端连通有热水进管(3)的第一出口端,第一加热管出口端连通有热水出管(4)的第一进口端,化油缸(2)底部连通有与plc控制柜(1)电连接的转子泵(5)的进口端,转子泵(5)出口端连通有第一保温油管(6)的进口端,第一保温油管(6)的出口端连通有计重罐(7)的进口端,计重罐(7)内壁上侧安装有与plc控制柜(1)电连接的探针式液位计(8),计重罐(7)底部连通有第二保温油管(9)的进口端,第二保温油管的连通有多个出油管(10),各出油管(10)的出口端均对应连通有精磨机(11)的进料斗,第二保温管进口端安装有与plc控制柜(1)电连接的放油气动蝶阀(12),各出油管(10)的出口端均安装有与plc控制柜(1)电连接的放油球阀(13)。2.根据权利要求1所述一种油料精磨用自动称量上料装置,其特征在于,所述计重罐(7)内壁螺旋环绕设置有第二加热管,第二加热管进口端连通有热水进管(3)的第二出口端,第二加热管出口端连通有热水出管(4)的第二进口端。

技术总结

本实用新型涉及油料加工装置技术领域,特别是一种油料精磨用自动称量上料装置,包括PLC控制柜、化油缸,化油缸内设有第一加热管,第一加热管进口端连通有热水进管的第一出口端,第一加热管出口端连通有热水出管的第一进口端,化油缸底部连通有与PLC控制柜电连接的转子泵的进口端,转子泵出口端连通有第一保温油管,第一保温油管的出口端连通有计重罐,计重罐内壁上侧安装有与PLC控制柜电连接的探针式液位计,计重罐底部连通有第二保温油管的进口端,第二保温油管的连通有多个出油管,各出油管的出口端均对应连通有精磨机的进料斗,第二保温管进口端安装有与PLC控制柜电连接的放油气动蝶阀,各出油管的出口端均安装有与PLC控制柜电连接的放油球阀。控制柜电连接的放油球阀。控制柜电连接的放油球阀。

技术研发人员:沈阳 楚朝阳 王坤 杨振江

受保护的技术使用者:金丝猴食品有限公司

技术研发日:2022.08.16

技术公布日:2023/2/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1