液压缸上安装支架总成检具的制作方法

本技术属于汽车零部件检测,更具体地说,特别涉及液压缸上安装支架总成检具。

背景技术:

1、商用车液压缸上安装支架零件,已实现批量化生产,为保证产品的稳定性和合格率,需要使用专用检具快速检验支架总成的尺寸是否符合生产标准。

2、现有技术中的检具,存在检测速度较慢,耗时较长的问题;产品质量不稳定,难以通过检测降低不良品风险;检具难以实现通用,减少制造成本,存在难以养护,难以保证产品质量的问题。

技术实现思路

1、为了解决上述技术问题,本实用新型提供液压缸上安装支架总成检具,以解决传统的检具存在检测速度较慢,耗时较长的问题;产品质量不稳定,难以通过检测降低不良品风险;检具难以实现通用,减少制造成本,存在难以养护,难以保证产品质量的问题。

2、本实用新型液压缸上安装支架总成检具的目的与功效,由以下具体技术手段所达成:

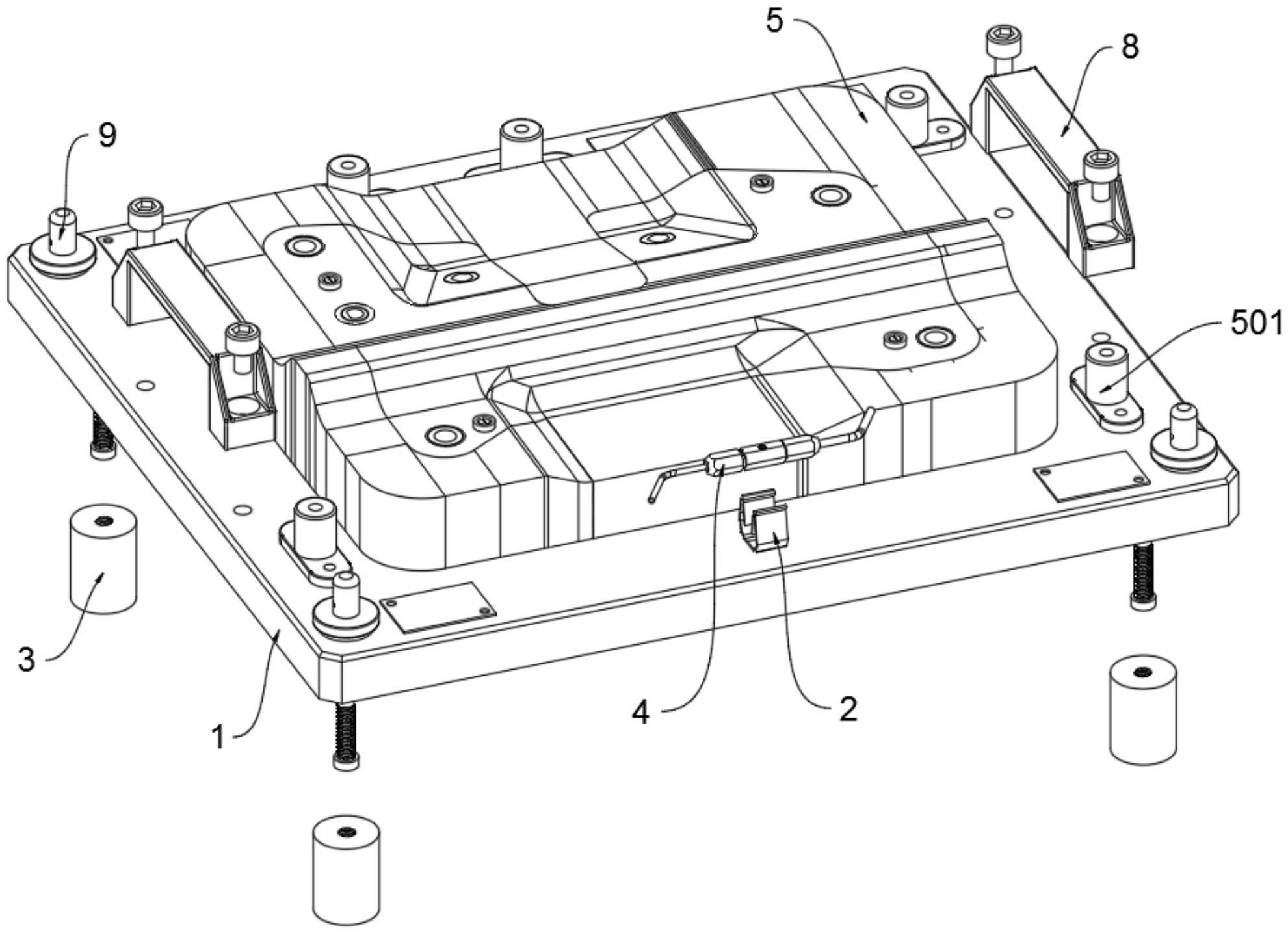

3、液压缸上安装支架总成检具,包括:基座;所述基座的顶面固定连接有检测板,基座的顶面边角处设有校准柱,基座的顶面后侧固定连接有夹具,基座的顶面左右两侧通过螺栓组件固定连接有提手,且基座的底面固定连接有垫块;所述检测板的内部设有检测插销组和定位孔;所述夹具的内部卡接有检测销。

4、进一步的,所述基座的内部设有连接孔,连接孔的内壁设有螺纹且通过螺纹啮合固定连接螺杆,螺杆固定连接垫块。

5、进一步的,所述夹具的整体呈u型结构,夹具的敞口宽度小于夹具的内部宽度,但夹具的内部宽度大于检测销的最大宽度,夹具的敞口宽度小于检测销的宽度。

6、进一步的,所述检测板的顶面与待检测的液压杆上安装支架总成的底面贴合,且检测板的高度高于提手和夹具,且检测板的周边设有缓冲块,缓冲块的底面固定连接在基座的顶面。

7、进一步的,所述检测插销组包括有第一检测插销、第二检测插销、第三检测插销和第四检测插销,第一检测插销、第二检测插销、第三检测插销和第四检测插销的孔径相同且与检测销相互配合。

8、进一步的,所述定位孔通过数控加工制成,检测板通过数控加工制成型面。

9、本实用新型至少包括以下有益效果:

10、1、本实用新型设置了检测插销组,当待检测的液压缸上安装支架总成放置到检测板的顶面后,插入到定位孔内部,使得待检测的液压缸上安装支架总成与检测板定位到一起,利用第一检测插销、第二检测插销、第三检测插销和第四检测插销进行液压缸上安装支架总成内部的孔距、孔径检测,实现对总成孔位精度的快速检测,相比于传统的利用高度尺、卡尺等通用量具进行检测的方式,效率更高。

11、2、本实用新型设置了检测板,通过数控加工检测板,制造出检测定位孔和型面,使得检测更精准,生产过程质量管控更精准,零件废品率下降,产品质量更稳定。

12、3、本实用新型设置了基座和检测板,令检具维护难度低,检测板和基座按照每年一次正常点检即可进行检修维护,且使用没有方向限制,可以左右通用,减少制造成本,通过检具开发,零件孔位置度及型面均处于工艺要求范围内,且生产的产品质量更稳定。

技术特征:

1.液压缸上安装支架总成检具,其特征在于,包括:基座(1);所述基座(1)的顶面固定连接有检测板(5),基座(1)的顶面边角处设有校准柱(9),基座(1)的顶面后侧固定连接有夹具(2),基座(1)的顶面左右两侧通过螺栓组件固定连接有提手(8),且基座(1)的底面固定连接有垫块(3);所述检测板(5)的内部设有检测插销组(6)和定位孔(7);所述夹具(2)的内部卡接有检测销(4)。

2.如权利要求1所述的液压缸上安装支架总成检具,其特征在于,所述基座(1)的内部设有连接孔(101),连接孔(101)的内壁设有螺纹且通过螺纹啮合固定连接螺杆,螺杆固定连接垫块(3)。

3.如权利要求1所述的液压缸上安装支架总成检具,其特征在于,所述夹具(2)的整体呈u型结构,夹具(2)的敞口宽度小于夹具(2)的内部宽度,但夹具(2)的内部宽度大于检测销(4)的最大宽度,夹具(2)的敞口宽度小于检测销(4)的宽度。

4.如权利要求1所述的液压缸上安装支架总成检具,其特征在于,所述检测板(5)的顶面与待检测的液压杆上安装支架总成的底面贴合,且检测板(5)的高度高于提手(8)和夹具(2),且检测板(5)的周边设有缓冲块(501),缓冲块(501)的底面固定连接在基座(1)的顶面。

5.如权利要求3所述的液压缸上安装支架总成检具,其特征在于,所述检测插销组(6)包括有第一检测插销(61)、第二检测插销(62)、第三检测插销(63)和第四检测插销(64),第一检测插销(61)、第二检测插销(62)、第三检测插销(63)和第四检测插销(64)的孔径相同且与检测销(4)相互配合。

6.如权利要求1所述的液压缸上安装支架总成检具,其特征在于,所述定位孔(7)通过数控加工制成,检测板(5)通过数控加工制成型面。

技术总结

本技术提供液压缸上安装支架总成检具,属于汽车零部件检测技术领域,以解决传统的检具存在检测速度较慢,耗时较长的问题;包括基座;所述基座的顶面固定连接有检测板;所述检测板的内部设有检测插销组和定位孔;所述夹具的内部卡接有检测销;本技术设置了检测插销组,当待检测的液压缸上安装支架总成放置到检测板的顶面后,插入到定位孔内部,使得待检测的液压缸上安装支架总成与检测板定位到一起,利用第一检测插销、第二检测插销、第三检测插销和第四检测插销进行液压缸上安装支架总成内部的孔距、孔径检测,实现对总成孔位精度的快速检测,相比于传统的利用高度尺、卡尺等通用量具进行检测的方式,效率更高。

技术研发人员:贾留根,田龙虎,聂国元,李四新,范飞,王兰,罗志远

受保护的技术使用者:十堰帝尔科技有限公司

技术研发日:20220928

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!