汽车发动机顶盖边缘的面轮廓度检具的制作方法

1.本实用新型涉及检具设备技术领域,具体涉及一种汽车发动机顶盖边缘的面轮廓度检具。

背景技术:

2.随着汽车工业技术水平不断进步,市场上汽车保有量不断增加,对于汽车整车安全性、稳定性和产能提出更高要求。参阅图2,现有一种汽车发动机顶盖,为了保证发动机密封性和静谧性,顶盖四周边缘与机壳顶端面的贴合缝隙要求极小,即针对顶盖四周边缘的表面轮廓度要求极高,由于批量生产的顶盖需要保证表面轮廓度精度,传统采用的三坐标检测虽然能够达到检测精度要求,但是检测效率极低,并且由于需要与机壳螺钉连接,在每个连接孔的孔径尺寸也需要进行检测,为此我们厂商需要特别设计一种能够快速检测顶盖边缘的面轮廓度是否达标的检测设备,并且一同检测每个连接孔的孔径尺寸是否达标,单一检具一次完成两道检测工序,以提升其检测效率。

技术实现要素:

3.本实用新型目的:鉴于背景技术中需要快速检测顶盖边缘的面轮廓度是否达标的检测设备,以提升其检测效率的技术问题,我们设计一种汽车发动机顶盖边缘的面轮廓度检具。

4.为实现上述技术目的采取的技术方案是:

5.一种汽车发动机顶盖边缘的面轮廓度检具,包括设置在检测台上的四块轮廓检块、支撑座、固定座、手动夹、针对每个待检测的汽车发动机顶盖的连接孔实施孔径检测的专用通止规。

6.所述轮廓检块与支撑座固连,支撑座定位在检测台上,四块轮廓检块首尾拼接构成待检测的汽车发动机顶盖的四周边缘,四块轮廓检块的上表面设置有台阶面,台阶面的面轮廓度为顶盖四周边缘表面的标准面轮廓度,将顶盖定位放置在本检具上的四块轮廓检块上,借助薄片型通规划过顶盖与轮廓检块台阶面之间的缝隙,检验顶盖的面轮廓度是否达标,

7.所述轮廓检块正对顶盖四周边缘设置的每个连接孔均设置有盲孔,

8.所述手动夹通过固定座固定在检测台上,根据不同轮廓检块的高度调整手动夹的按压臂的高度,所述手动夹的按压臂前端设置有可调节位置的按压杆,所述按压杆正对轮廓检块的上表面实施按压,顶盖设有的连接孔与盲孔对齐,并借助专用通止规对连接孔实施检测。

9.进一步地,所述盲孔内部设置有垫片,以防止专用通止规的通规撞击轮廓检块导致通规受损。

10.进一步地,所述盲孔的孔径尺寸大于连接孔的孔径尺寸,以完全避让专用通止规的检测空间。

11.进一步地,所述轮廓检块针对顶盖四周边缘的弧形曲面设置有过渡曲面,所述过渡曲面的面轮廓度为顶盖四周边缘弧形曲面的标准面轮廓度。

12.进一步地,所述专用通止规还配备有校准尺,所述校准尺上开设有标准圆度的最大孔径尺寸、最小孔径尺寸的连接孔,以校准专用通止规的通规精度和止规精度。

13.本实用新型的有益效果是:

14.该汽车发动机顶盖边缘的面轮廓度检具采用四块支撑座定位四块轮廓检块,并以四块轮廓检块的上表面拼接成完整的顶盖四周边缘,轮廓检块的上表面的面轮廓为标准精度尺寸,配合薄片型通规对每个顶盖四周边缘实施检测,利用手动夹按压夹紧,并且在每个轮廓检块上正对每个连接孔设置有避让盲孔,利用通止规插入连接孔内实施检测,单一检具一次完成两道需要三坐标连续操作实施的检测工序,充分提升其检测效率。

附图说明

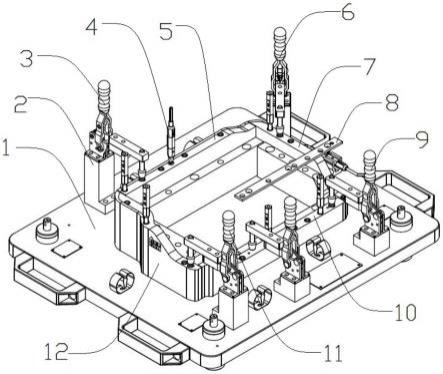

15.图1为本实施例汽车发动机顶盖边缘的面轮廓度检具的左侧俯视图;

16.图2为本实施例所述顶盖的结构示意图;

17.图3为本实施例汽车发动机顶盖边缘的面轮廓度检具的右侧俯视图;

18.图4为本实施例顶盖放置到本检具后的结构示意图;

19.其中,1-检测台,2-固定座,3-第一手动夹,4-专用通止规,5-第一轮廓检块,6-第二手动夹,7-第二轮廓检块,8-校准尺,9-第三手动夹,10-第三轮廓检块,11-第四手动夹,12-第四轮廓检块,13-顶盖,14-第一边缘,15-第二边缘,16-第一弧形曲面,17-第三边缘,18-连接孔,19-第二弧形曲面,20-第三弧形曲面,21-第四边缘,22-盲孔,23-第一过渡曲面,24-第二过渡曲面,25-第三过渡曲面,26-面轮廓度通止规。

具体实施方式

20.下面将结合本实用新型的说明书附图,对本实用新型的技术方案以实施例的方式进行清楚、完整地描述。

21.请参阅图1-4,本实施例提出一种汽车发动机顶盖边缘的面轮廓度检具,包括设置在检测台1上的第一轮廓检块5、第二轮廓检块7、第三轮廓检块10、第四轮廓检块12、支撑座、固定座2、手动夹、针对每个待检测的汽车发动机顶盖13的连接孔18实施孔径检测的专用通止规4。

22.参阅图1和图3,所述轮廓检块与支撑座固连,支撑座定位在检测台1上,四块轮廓检块首尾拼接构成待检测的汽车发动机顶盖13的四周边缘,四块轮廓检块的上表面设置有台阶面(图中未示出),台阶面的面轮廓度为顶盖13四周边缘表面的标准面轮廓度,将顶盖13定位放置在本检具上的四块轮廓检块上,借助面轮廓度通止规26划过顶盖13与轮廓检块台阶面之间的缝隙,检验顶盖13的面轮廓度是否达标。

23.参阅图3,所述轮廓检块正对顶盖13四周边缘设置的每个连接孔18均设置有盲孔22。

24.参阅图3,所述手动夹通过固定座2固定在检测台1上,根据不同轮廓检块的高度调整手动夹的按压臂的高度,所述手动夹的按压臂前端设置有可调节位置的按压杆,所述按压杆正对轮廓检块的上表面实施按压,顶盖13设有的连接孔18与盲孔22对齐,并借助专用

通止规4对连接孔18实施检测。

25.进一步的实施方案是,所述盲孔22内部设置有垫片(图中未示出),以防止专用通止规4的通规撞击轮廓检块导致通规受损。

26.进一步的实施方案是,所述盲孔22的孔径尺寸大于连接孔18的孔径尺寸,以完全避让专用通止规4的检测空间。

27.进一步的实施方案是,所述轮廓检块针对顶盖13四周边缘的弧形曲面设置有过渡曲面,其中弧形曲面包括设置在第二边缘15的第一弧形曲面16、设置在第三边缘17的第二弧形曲面19和设置在第四边缘21的第三弧形曲面20,包括第一过渡曲面23、第二过渡曲面24和第三过渡曲面25,所述过渡曲面的面轮廓度为顶盖13四周边缘弧形曲面的标准面轮廓度。

28.进一步的实施方案是,所述专用通止规4还配备有校准尺8,所述校准尺8上开设有标准圆度的最大孔径尺寸、最小孔径尺寸的连接孔18,以校准专用通止规4的通规精度和止规精度。

29.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种汽车发动机顶盖边缘的面轮廓度检具,包括设置在检测台上的四块轮廓检块、支撑座、固定座、手动夹、针对每个待检测的汽车发动机顶盖的连接孔实施孔径检测的专用通止规,其特征在于:所述轮廓检块与支撑座固连,支撑座定位在检测台上,四块轮廓检块首尾拼接构成待检测的汽车发动机顶盖的四周边缘,四块轮廓检块的上表面设置有台阶面,台阶面的面轮廓度为顶盖四周边缘表面的标准面轮廓度,将顶盖定位放置在本检具上的四块轮廓检块上,借助面轮廓度通止规划过顶盖与轮廓检块台阶面之间的缝隙,检验顶盖的面轮廓度是否达标,所述轮廓检块正对顶盖四周边缘设置的每个连接孔均设置有盲孔,所述手动夹通过固定座固定在检测台上,根据不同轮廓检块的高度调整手动夹的按压臂的高度,所述手动夹的按压臂前端设置有可调节位置的按压杆,所述按压杆正对轮廓检块的上表面实施按压,顶盖设有的连接孔与盲孔对齐,并借助专用通止规对连接孔实施检测。2.根据权利要求1所述的汽车发动机顶盖边缘的面轮廓度检具,其特征在于:所述盲孔内部设置有垫片。3.根据权利要求2所述的汽车发动机顶盖边缘的面轮廓度检具,其特征在于:所述盲孔的孔径尺寸大于连接孔的孔径尺寸。4.根据权利要求1所述的汽车发动机顶盖边缘的面轮廓度检具,其特征在于:所述轮廓检块针对顶盖四周边缘的弧形曲面设置有过渡曲面,所述过渡曲面的面轮廓度为顶盖四周边缘弧形曲面的标准面轮廓度。5.根据权利要求1所述的汽车发动机顶盖边缘的面轮廓度检具,其特征在于:所述专用通止规还配备有校准尺,所述校准尺上开设有标准圆度的最大孔径尺寸、最小孔径尺寸的连接孔。

技术总结

本实用新型公开了一种汽车发动机顶盖边缘的面轮廓度检具,包括设置在检测台上的四块轮廓检块、支撑座、固定座、手动夹、针对每个待检测的汽车发动机顶盖的连接孔实施孔径检测的专用通止规,四块轮廓检块首尾拼接构成待检测的汽车发动机顶盖的四周边缘,四块轮廓检块的上表面设置有台阶面,台阶面的面轮廓度为顶盖四周边缘表面的标准面轮廓度,将顶盖定位放置在本检具上的四块轮廓检块上,借助面轮廓度通止规划过顶盖与轮廓检块台阶面之间的缝隙,检验顶盖的面轮廓度是否达标,借助专用通止规对连接孔实施检测,该检具配合薄片型通规对每个顶盖边缘实施检测,利用通止规插入连接孔内实施检测,单一检具一次完成两道检测工序,充分提升其检测效率。分提升其检测效率。分提升其检测效率。

技术研发人员:刘大海

受保护的技术使用者:苏州万荣汽配科技有限公司

技术研发日:2022.10.14

技术公布日:2023/2/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1