一种曲轴锻件三坐标测量工装的制作方法

本技术属于汽车零部件制造,具体涉及一种曲轴锻件三坐标测量工装。

背景技术:

1、目前汽车发动机企业对锻件的质量要求越来越高,对锻件的检测精度要求也随之提高。曲轴的外形导致其放置在检验平台上容易晃动或旋转,通常测量时会用两块v形块支撑曲轴大、小头两端,这种方法无法限制曲轴转动,当三坐标测量探针触碰到曲轴时会导致曲轴晃动,容易造成测量数据不准确或者探针损坏。例如中国专利申请号为cn201420076952.7公开了一种曲轴检测支架,包括两个相对设置的基架,基架由两块长方体组成,基架呈倒立的t字形,基架的底部设有凹槽,凹槽为倒置的v字形,凹槽从基架底部一侧的边缘延伸到基架底部另一侧的边缘。基架上侧分别各设有一v型块,v型块的下侧设有连接柱,连接柱的上端为光滑圆柱体,下端设有螺纹,中间设有凸出的圆柱形的支撑块,支撑块的圆柱形外表面设有滚花,v型块的下侧设有第一通孔,第一通孔为光滑圆柱形孔,连接柱上端的光滑圆柱体设在第一通孔内,连接柱上端与第一通孔间隙配合,第一通孔的深度大于连接柱上端光滑圆柱体的长度,基架上侧设有第二通孔,第二通孔为螺纹孔,连接柱下端与基架上侧通过第二通孔螺纹连接,螺柱下端设有第一螺母。基架之间设有连接杆,基架可沿连接杆移动,连接杆为螺纹杆,基架上设有第三通孔,连接杆穿过第三通孔,连接杆两端设有第二螺母。三坐标检测曲轴时,把该支架安放在工作台上,根据曲轴的长度调整好两个基架的位置,再把曲轴两端的轴颈分别安放在两个v型块上,根据两端轴颈的大小调整v型块的高度,使两端轴颈位于同一水平位置,即可进行测量。

技术实现思路

1、本实用新型的目的在于提供一种曲轴锻件三坐标测量工装。该工装能够有效固定曲轴锻件,解决了现有技术中当三坐标测量探针触碰到曲轴时会导致曲轴晃动,容易造成测量数据不准确或者探针损坏的问题。

2、本实用新型采用的技术方案如下:

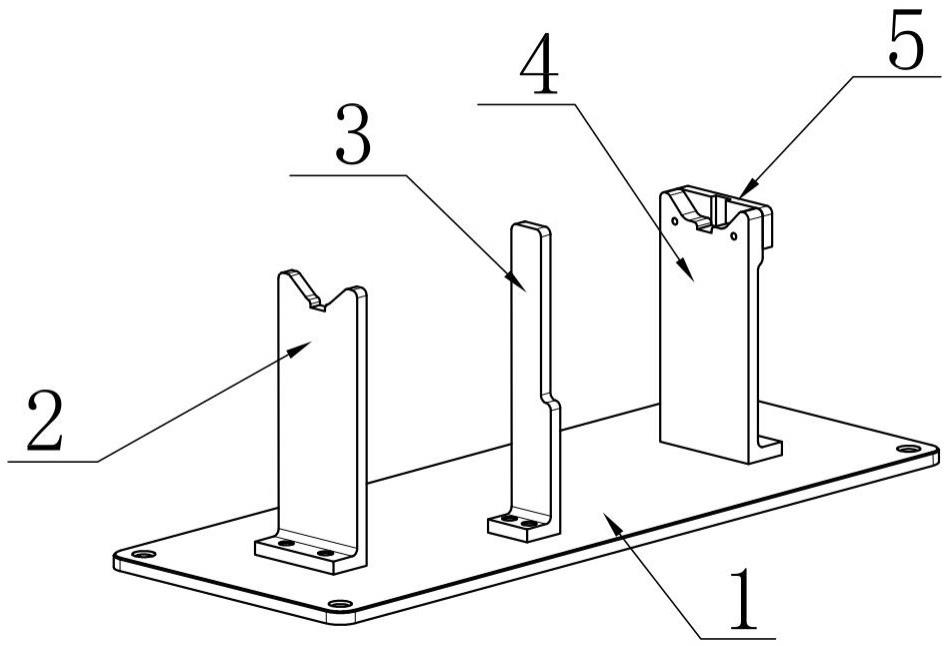

3、一种曲轴锻件三坐标测量工装,主要由底板、小头侧支架、曲柄侧支架、大头侧支架和大头侧限位块组成;所述小头侧支架、曲柄侧支架、大头侧支架分别通过螺丝固定安装在底板上;所述大头侧限位块通过螺杆固定安装在大头侧支架的上端外侧面;所述小头侧支架和大头侧支架的上端均设有v形槽并且在v形槽的底部设有飞边槽。

4、在本实用新型中,小头侧支架和大头侧支架上设置v形槽和飞边槽,可以有效卡住曲轴锻件的大头、小头侧,防止曲轴左右移动,并避开曲轴飞边。本实用新型的小头侧支架、曲柄侧支架、大头侧支架采用螺丝固定在底板上,方便在使用时,可以根据产品类型调整支架之间的相对位置,使曲轴大小头两侧刚好落在支架上;本实用新型的工装可支撑曲轴整体悬空,方便测量探针从各方向探测曲轴表面。

5、本实用新型进一步说明,以上所述小头侧支架与大头侧支架的飞边槽的槽宽为12mm~15mm,深度为5mm。飞边槽用于避开曲轴端面飞边,避开曲轴飞边后,可使曲轴大头端面与大头限位块内表面接触,起到限制曲轴前后滑移的作用。

6、本实用新型进一步说明,以上所述曲轴锻件三坐标测量工装放置曲轴锻件时,所述曲柄侧支架的侧面与曲轴锻件的曲柄侧平面紧贴,从而限制曲轴的转动;所述大头侧限位块的内侧面与曲轴锻件的大头端面紧贴,作为曲轴放置基准面,并限制曲轴前后移动。

7、本实用新型的使用方法包括以下步骤:

8、(1)将本实用新型的工装居中放置在三坐标检测平台上;

9、(2)将曲轴放在工装上,使曲轴大头端面与大头侧限位块贴紧,曲轴小头放置在小头侧支架上;曲柄侧支架的侧面与曲轴锻件的曲柄侧平面紧贴;

10、(3)按编制好的检测程序开始检测。

11、本实用新型的有益效果:

12、本实用新型结构简单、使用方便,可以有效限制曲轴的晃动、旋转,并避开了曲轴表面任一测量点,避免了三坐标测量探针触碰曲轴时造成的晃动、旋转,从而提高三坐标检测的精度。

技术特征:

1.一种曲轴锻件三坐标测量工装,其特征在于:主要由底板(1)、小头侧支架(2)、曲柄侧支架(3)、大头侧支架(4)和大头侧限位块(5)组成;所述小头侧支架(2)、曲柄侧支架(3)、大头侧支架(4)分别通过螺丝固定安装在底板(1)上;所述大头侧限位块(5)通过螺杆固定安装在大头侧支架(4)的上端外侧面;所述小头侧支架(2)和大头侧支架(4)的上端均设有v形槽(7)并且在v形槽(7)的底部设有飞边槽(8)。

2.根据权利要求1所述的曲轴锻件三坐标测量工装,其特征在于:所述小头侧支架与大头侧支架(4)的飞边槽的槽宽为12mm~15mm,深度为5mm。

3.根据权利要求1所述的曲轴锻件三坐标测量工装,其特征在于:所述曲轴锻件三坐标测量工装放置曲轴锻件时,所述曲柄侧支架(3)的侧面与曲轴锻件的曲柄侧平面紧贴,所述大头侧限位块(5)的内侧面与曲轴锻件的大头端面紧贴。

技术总结

本技术公开了一种曲轴锻件三坐标测量工装,主要由底板、小头侧支架、曲柄侧支架、大头侧支架和大头侧限位块组成;所述小头侧支架、曲柄侧支架、大头侧支架分别通过螺丝固定安装在底板上;所述大头侧限位块通过螺杆固定安装在大头侧支架的上端外侧面;所述小头侧支架和大头侧支架的上端均设有V形槽并且在V形槽的底部设有飞边槽。本技术的工装没有遮挡曲轴表面任一测量点,且限制住了曲轴的晃动、旋转,避免了三坐标测量探针触碰曲轴时造成的晃动、旋转,从而提高三坐标检测的精确。

技术研发人员:黄日晖,廖德侃,彭添

受保护的技术使用者:桂林福达重工锻造有限公司

技术研发日:20221117

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!