中开泵内孔挠度检测工装的制作方法

本技术中开泵内孔挠度检测工装,涉及检测设备,尤其涉及一种用于中开泵内孔挠度大小及方向的检测工装。

背景技术:

1、多级泵、大型泵转子都存在挠度,为了避免在运转过程中出现由于存在挠度而产生的不必要的磨损,对于挠度较大的转子,各配合尺寸在设计时会适当的给出一定的偏心;对于中开泵型内孔的偏心挠度,在加工过程中是通过加工设备来保证挠度的尺寸及方向,需要复检时,可以使用三坐标测量,但如果需要人工复检,以中开面为基准采用深度尺测量,则操作不够方便,数据不够准确。

2、针对上述现有技术中所存在的问题,研究设计一种新型的中开泵内孔挠度检测工装,从而克服现有技术中所存在的问题是十分必要的。

技术实现思路

1、根据上述现有技术提出的人工对中开泵内孔挠度进行复检,存在操作不便,且监测数据不准确等技术问题,而提供一种中开泵内孔挠度检测工装。

2、本实用新型采用的技术手段如下:

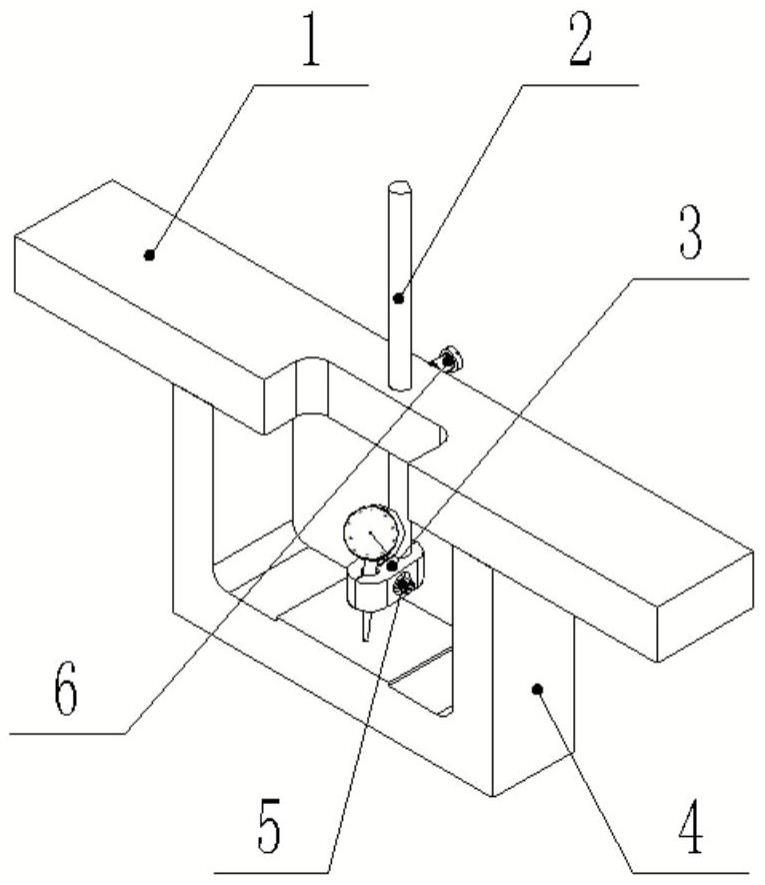

3、一种中开泵内孔挠度检测工装包括:定位板、百分表、调整装配机构和支座;

4、进一步地,百分表通过锁紧螺钉装于调整装配机构的底部;

5、进一步地,调整装配机构通过定位螺钉装于定位板上;

6、进一步地,组装好的上述组件,水平放置于支座上。

7、进一步地,支撑定位机构包括:定位板的中部设置有定位孔,用于装配调整装配机构。

8、进一步地,调整装配机构包括:固定杆和紧固块;

9、进一步地,固定杆插装于定位板上的定位孔内,并通过定位螺钉进行定位装配;

10、进一步地,紧固块装于固定杆的底部。

11、进一步地,百分表装于紧固块上,并通过锁紧螺钉锁紧固定。

12、进一步地,支座为两侧高度一致的u型结构;

13、进一步地,支座上部内侧设置有定位平面。

14、进一步地,支座上还设置有辅助量块,根据不同测量孔径,选择不同的辅助量块调整支座的基础尺寸。

15、较现有技术相比,本实用新型具有以下优点:

16、1、本实用新型提供的中开泵内孔挠度检测工装,通过将支座的校准平面加工为测量基准,将定位板连接的百分表在支座校准后直接用于零件半孔测量,实现了零件从设备上卸下之后可以对其内孔挠度值进行复检,达到了质量监测的效果;

17、2、本实用新型提供的中开泵内孔挠度检测工装,通过设置支座与辅助量块配合使用,使工装的检测范围不局限于支座的基准尺寸,实现了工装的通用性;

18、3、本实用新型提供的中开泵内孔挠度检测工装,通过调整百分表固定杆,实现百分表的快速校准。

19、综上,应用本实用新型的技术方案解决了现有技术中的人工对中开泵内孔挠度进行复检,存在操作不便,且监测数据不准确等问题。

技术特征:

1.一种中开泵内孔挠度检测工装,其特征在于:

2.根据权利要求1所述的中开泵内孔挠度检测工装,其特征在于:

3.根据权利要求2所述的中开泵内孔挠度检测工装,其特征在于:

4.根据权利要求1所述的中开泵内孔挠度检测工装,其特征在于:

5.根据权利要求1所述的中开泵内孔挠度检测工装,其特征在于:

技术总结

本技术中开泵内孔挠度检测工装,涉及检测设备技术领域,尤其涉及一种用于中开泵内孔挠度大小及方向的检测工装。本技术的调整装配机构的固定杆插装于定位板上的定位孔内,并通过定位螺钉进行定位装配;紧固块装于固定杆的底部。百分表装于紧固块上,并通过锁紧螺钉锁紧固定。支座为两侧高度一致的U型结构;支座上部内侧设置有定位平面。组装好的上述组件,水平放置于支座上。支座上还设置有辅助量块,根据不同测量孔径,选择不同的辅助量块调整支座的基础尺寸。本技术的技术方案解决了现有技术中的人工对中开泵内孔挠度进行复检,存在操作不便,且监测数据不准确等问题。

技术研发人员:张荔,王超,曾庆琦,徐剑

受保护的技术使用者:大连利欧华能泵业有限公司

技术研发日:20221129

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!