圆柱电池检测夹具的制作方法

本技术涉及电池,尤其涉及一种圆柱电池检测夹具。

背景技术:

1、目前电动汽车锂电池组是由大量圆柱电池串并联而成,这对电池的安全性、电性能等要求非常高,电池的指标不合格会造成非常严重的安全事故,比如电池的圆柱面外包装破损会使电池负极裸露造成短路隐患,电池正负极的缺陷会造成电池焊接不牢脱落,电池的密封性不足造成电池漏液引发火灾,并且由于每辆车上锂电池使用数量非常庞大,所以发生安全事故的概率非常大。

2、相关技术中一般通过人工或者图像传感器对电池外观进行检测。人工检测是由人工目视电池表面的凹坑大小,再来判定是否符合外观标准,但是人工目视检测过程中,凹坑的大小不好把控,容易发生误判或漏判。图像传感器检测是通过先制定样本,再与样本进行对比判定是否符合外观标准,但是图像传感器识别容易造成误判过多,误判电池还需要人工目视判定,也会存在误判或漏判的情况,导致电池存在质量隐患的问题。

3、故,有必要提供一种圆柱电池检测夹具来改善这一缺陷。

技术实现思路

1、本实用新型的实施例提供一种圆柱电池检测夹具,可以避免圆柱电池外观检测过程中误判或漏判的情况发生,节省判定时间,保证圆柱电池的外观符合标准,提高圆柱电池的安全性。

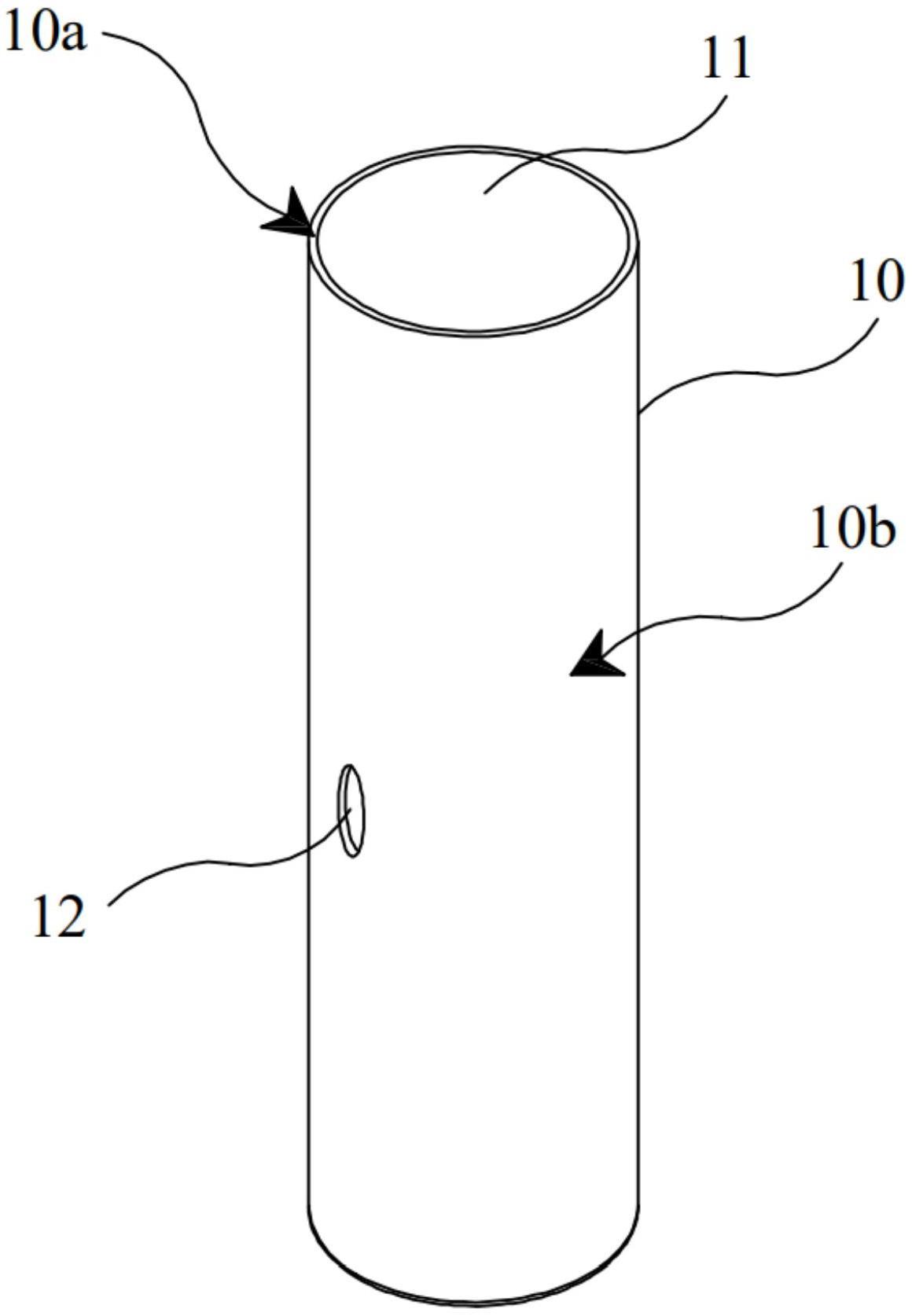

2、本实用新型的实施例提供了一种圆柱电池检测夹具,所述圆柱电池检测夹具上设有一个容纳槽,所述容纳槽用于放置圆柱电池,所述圆柱电池检测夹具的侧壁和底部中的至少一个设有开孔,所述开孔与所述容纳槽连通,所述开孔的直径小于或等于所述圆柱电池表面凹坑的预设标准尺寸范围的最大值。

3、在一实施例中,所述圆柱电池检测夹具为中空圆柱体。

4、在一实施例中,所述圆柱电池检测夹具上设置有多个所述开孔,多个所述开孔在所述圆柱电池检测夹具的侧壁上间隔分布。

5、在一实施例中,所述容纳槽的直径大于所述圆柱电池的直径,所述容纳槽的直径与所述圆柱电池的直径的差值介于0.3毫米至0.6毫米之间。

6、在一实施例中,所述圆柱电池检测夹具的侧壁的厚度介于0.15厘米至0.25厘米之间。

7、在一实施例中,所述容纳槽的直径大于18毫米,所述容纳槽的深度大于或等于65毫米。

8、在一实施例中,所述容纳槽的直径大于21毫米,所述容纳槽的深度大于或等于70毫米。

9、在一实施例中,所述圆柱电池检测夹具为透明塑料夹具。

10、本实用新型的实施例的有益效果:

11、在本实用新型的实施例中,通过在圆柱电池检测夹具的侧壁或底部上设置与容纳槽连通的开孔,并使开孔的直径小于或等于圆柱电池表面凹坑的预设标准尺寸范围的最大值,将圆柱电池放置于容纳槽中,通过开孔可以判定圆柱电池表面的凹坑是否符合外观标准,从而可以避免圆柱电池外观检测过程中误判或漏判的情况发生,节省判定时间,提高圆柱电池的安全性。

技术特征:

1.一种圆柱电池检测夹具,其特征在于,所述圆柱电池检测夹具上设有一个容纳槽,所述容纳槽用于放置圆柱电池,所述圆柱电池检测夹具的侧壁和底部中的至少一个设有开孔,所述开孔与所述容纳槽连通,所述开孔的直径小于或等于所述圆柱电池表面凹坑的预设标准尺寸范围的最大值。

2.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述圆柱电池检测夹具为中空圆柱体。

3.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述圆柱电池检测夹具上设置有多个所述开孔,多个所述开孔在所述圆柱电池检测夹具的侧壁上间隔分布。

4.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述容纳槽的直径大于所述圆柱电池的直径,所述容纳槽的直径与所述圆柱电池的直径的差值介于0.3毫米至0.6毫米之间。

5.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述圆柱电池检测夹具的侧壁的厚度介于0.15厘米至0.25厘米之间。

6.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述容纳槽的直径大于18毫米,所述容纳槽的深度大于或等于65毫米。

7.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述容纳槽的直径大于21毫米,所述容纳槽的深度大于或等于70毫米。

8.如权利要求1所述的圆柱电池检测夹具,其特征在于,所述圆柱电池检测夹具为透明塑料夹具。

技术总结

本技术提供一种圆柱电池检测夹具,该圆柱电池检测夹具上设有一个容纳槽,容纳槽用于放置圆柱电池,圆柱电池检测夹具的侧壁和底部中的至少一个设有开孔,开孔与容纳槽连通,开孔的直径小于或等于圆柱电池表面凹坑的预设标准尺寸范围的最大值,通过开孔可以判定圆柱电池表面的凹坑是否符合外观标准,从而可以避免圆柱电池外观检测过程中误判或漏判的情况发生,节省判定时间,提高圆柱电池的安全性。

技术研发人员:胡芳

受保护的技术使用者:惠州亿纬锂能股份有限公司

技术研发日:20221207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!