一种汽车背门总成检具的制作方法

本技术涉及到汽车零部件生产加工,具体涉及一种汽车背门总成检具。

背景技术:

1、现有技术中,汽车背门总成检具在检测时,需要对如图1所示的背门总成中活动页的翻转角度、活动页的平整度、零件孔位等检测指标进行一一检测。常规技术手段是先检测翻转角度,然后使用通止规反复量测或者在检具上制作3.0mm或5.0mm的固定检测块,最后检测零件孔位。整个检测过程不仅步骤复杂,检测效率低,而且需要多个检具,增加了企业的检具制造成本与管理成本。

技术实现思路

1、针对现有技术的不足,本实用新型的目的是提供一种汽车背门总成检具,能够对多个检测指标进行检测,检测效率高,操作简单。

2、为达到上述目的,本实用新型采用的技术方案如下:

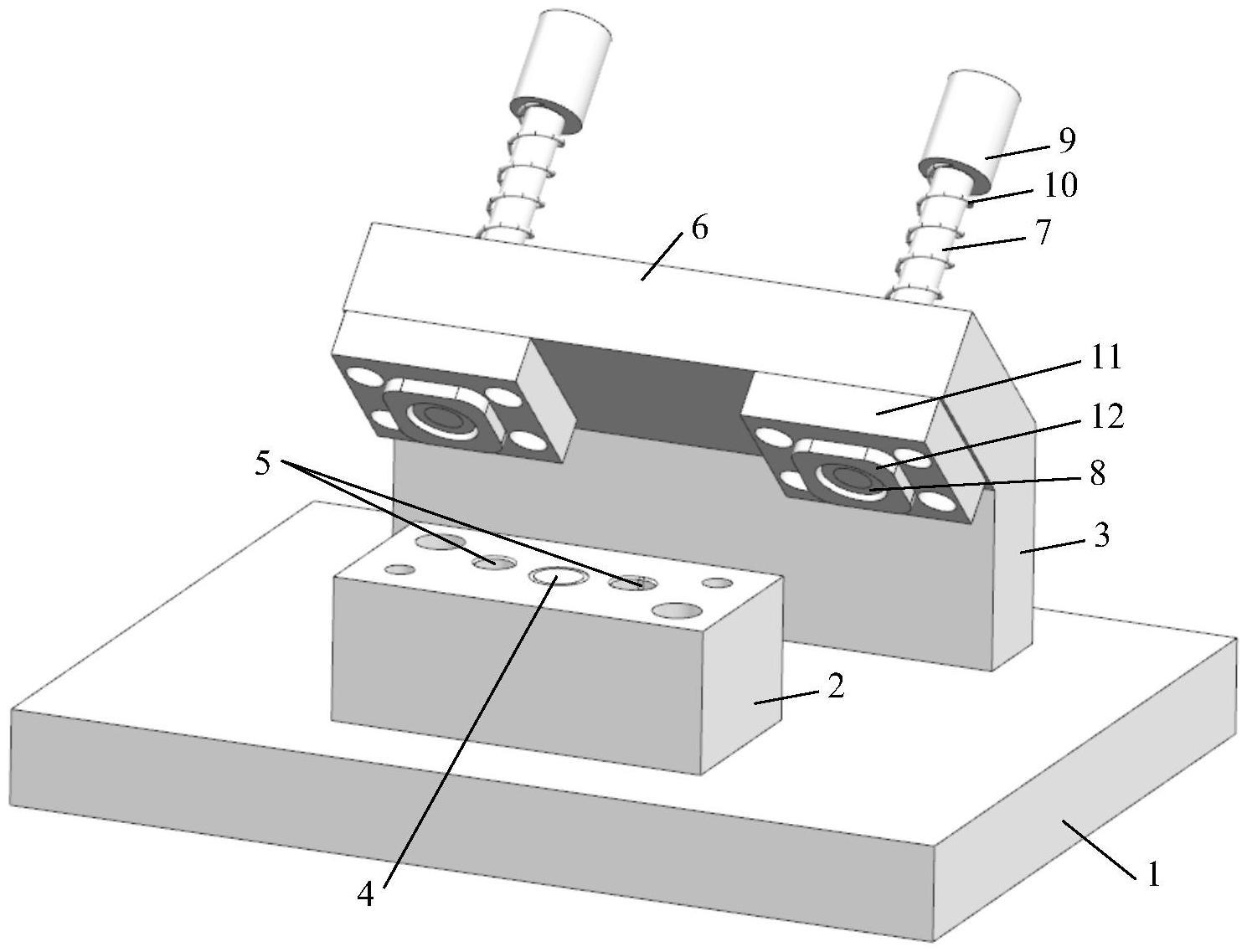

3、一种汽车背门总成检具,其关键在于:包括底板,在所述底板的两侧分设有主板与检测板,在所述主板的中心开设有安装孔,所述安装孔内装设有吸附机构,在所述安装孔两侧的主板上分别开设有一个定位孔,所述定位孔的尺寸与背门总成上的定位螺栓相适应,所述检测板的上部向所述主板弯折形成斜面,在所述检测板的斜面靠近主板的一侧设置有检测块,所述检测板的斜面的另一侧开设有两个通孔,所述通孔内穿设有活动检测销,且该活动检测销的内端能够向内伸出所述检测块连接有孔位检测销。

4、进一步的,在所述活动检测销的外端连接有防滑套,在防滑套与检测板的斜面之间的活动检测销上套设有复位弹簧。

5、进一步的,所述防滑套的直径小于所述孔位检测销。

6、进一步的,所述检测块采用矩形结构,在该检测块的中心形成有检测凸起,所述孔位检测销位于所述检测凸起的中心孔内。

7、进一步的,所述检测凸起凸出于所述检测块的高度为2-5mm。

8、进一步的,所述检测板的斜面的倾角为钝角。

9、本实用新型的显著效果是:结构简单,操作方便,通过模拟背门总成的装车状态,能够实现对背门总成的多个检测指标进行检测,检测步骤少,效率高,有效减少了检具,从而减少了企业在检具上的成本投入。

技术特征:

1.一种汽车背门总成检具,其特征在于:包括底板,在所述底板的两侧分设有主板与检测板,在所述主板的中心开设有安装孔,所述安装孔内装设有吸附机构,在所述安装孔两侧的主板上分别开设有一个定位孔,所述定位孔的尺寸与背门总成上的定位螺栓相适应,所述检测板的上部向所述主板弯折形成斜面,在所述检测板的斜面靠近主板的一侧设置有检测块,所述检测板的斜面的另一侧开设有两个通孔,所述通孔内穿设有活动检测销,且该活动检测销的内端能够向内伸出所述检测块并连接有孔位检测销。

2.根据权利要求1所述的汽车背门总成检具,其特征在于:在所述活动检测销的外端连接有防滑套,在防滑套与检测板的斜面之间的活动检测销上套设有复位弹簧。

3.根据权利要求2所述的汽车背门总成检具,其特征在于:所述防滑套的直径小于所述孔位检测销。

4.根据权利要求1所述的汽车背门总成检具,其特征在于:所述检测块采用矩形结构,在该检测块的中心形成有检测凸起,所述孔位检测销位于所述检测凸起的中心孔内。

5.根据权利要求4所述的汽车背门总成检具,其特征在于:所述检测凸起凸出于所述检测块的高度为2-5mm。

6.根据权利要求1所述的汽车背门总成检具,其特征在于:所述检测板的斜面的倾角为钝角。

技术总结

本技术公开了一种汽车背门总成检具,包括底板,在所述底板的两侧分设有主板与检测板,在所述主板的中心开设有安装孔,所述安装孔内装设有吸附机构,在所述安装孔两侧的主板上分别开设有一个定位孔,所述定位孔的尺寸与背门总成上的定位螺栓相适应,所述检测板的上部向所述主板弯折形成斜面,在所述检测板的斜面靠近主板的一侧设置有检测块,所述检测板的斜面的另一侧开设有两个通孔,所述通孔内穿设有活动检测销,且该活动检测销的内端能够向内伸出所述检测块连接有孔位检测销。其显著效果是:检测步骤少,效率高,有效减少了检具,从而减少了企业在检具上的成本投入。

技术研发人员:周云

受保护的技术使用者:重庆拓菱汽车配件有限责任公司

技术研发日:20221214

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!