一种自动测量铝合金铸锭宽度的装置的制作方法

本技术属于测宽装置,尤其涉及一种自动测量铝合金铸锭宽度的装置。

背景技术:

1、依据生产需求,铝合金铸锭采购涉及到多个厂家,导致不同铸锭的侧面形状多种多样,如直边形、八面体形、六面体形或圆弧形,以及不同的铸锭厚度和宽度各不相同,故立辊力给定无法固化,导致铸锭宽度或者边部裂边无法把控,给后续轧制带来一定难度,精准测量铸锭的宽度,为立辊力给定提供准确数据,方便生产操作。

2、现有的铝合金铸锭测宽装置,需要做土建施工,制造过程复杂,存在成本高的问题,进而需要一种制作简单、成本低并方便测量的测宽装置。

技术实现思路

1、本实用新型需要解决的技术问题是:现有的铝合金铸锭测宽装置,需要做土建施工,制造过程复杂,存在成本高的问题;进而提供一种自动测量铝合金铸锭宽度的装置。

2、本实用新型为解决上述技术问题采用的技术方案是:

3、一种自动测量铝合金铸锭宽度的装置,它包括传输机构和两组伸缩杆组件,所述的两组伸缩杆组件分别相对设置在传输机构的两侧,每组伸缩杆组件的伸缩端垂直于传输机构的传输方向设置,铝锭放置在传输机构上并沿着传输机构的传输方向移动。

4、进一步的,每组伸缩杆组件上设置一个位移传感器,位移传感器的接头安装在伸缩杆组件的伸缩端的端部。

5、进一步的,每组伸缩杆组件包括一个风缸和一个支撑架,所述的支撑架设置在传输机构的侧端并固定在地面上,所述风缸的缸体安装在支撑架上,风缸的伸缩杆垂直于传输机构的传输方向设置。

6、进一步的,所述的传输机构为传输导辊,传输导辊的每个辊子包括中间平直段和两个锥面段,所述的中间平直段设置在两个锥面段之间,所述锥面段的外径由内向外逐渐增加。

7、进一步的,所述的传输机构为传送带,传送带的两侧上方分别设置有若干个导向辊,两侧的导向辊相对设置,每侧的导向辊沿着传送带的传输方向设置;所述的导向辊处于伸缩杆组件的一侧,并靠近传送带的入口处设置。

8、进一步的,所述的导向辊包括支杆、导向轮和伸缩弹簧,所述支杆的一端固装在传输机构上,支杆的另一端为伸缩杆,所述的导向轮竖直安装在支杆的伸缩端并可相对于支杆转动,所述的伸缩弹簧套在支杆的伸缩端上,伸缩弹簧的一端连接在支杆的固定杆上,伸缩弹簧的另一端连接在伸缩杆上。

9、本实用新型与现有技术相比产生的有益效果是:

10、1、本申请通过两组伸缩杆组件和两个位移传感器测量出铝锭的宽度,由于传送机构的设置,可以实现多个铝锭的连续测量。

11、2、本申请通过传输导辊或者导向辊的设置,保证了铝锭的位置不会产生偏斜,进而保证测量的准确性。

12、3、本申请的装置制造简单、成本低,且操作简单,对作业环境要求低。

技术特征:

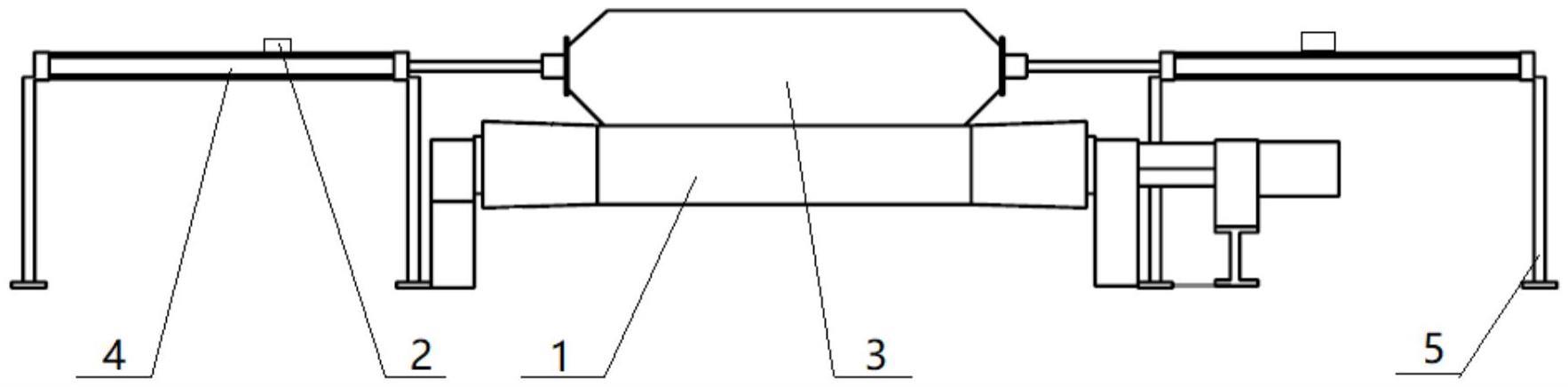

1.一种自动测量铝合金铸锭宽度的装置,其特征在于:它包括传输机构(1)和两组伸缩杆组件,所述的两组伸缩杆组件分别相对设置在传输机构(1)的两侧,每组伸缩杆组件的伸缩端垂直于传输机构(1)的传输方向设置,铝锭(3)放置在传输机构(1)上并沿着传输机构(1)的传输方向移动。

2.根据权利要求1所述的一种自动测量铝合金铸锭宽度的装置,其特征在于:每组伸缩杆组件上设置一个位移传感器(2),位移传感器(2)的接头安装在伸缩杆组件的伸缩端的端部。

3.根据权利要求1所述的一种自动测量铝合金铸锭宽度的装置,其特征在于:每组伸缩杆组件包括一个风缸(4)和一个支撑架(5),所述的支撑架(5)设置在传输机构(1)的侧端并固定在地面上,所述风缸(4)的缸体安装在支撑架(5)上,风缸(4)的伸缩杆垂直于传输机构(1)的传输方向设置。

4.根据权利要求1所述的一种自动测量铝合金铸锭宽度的装置,其特征在于:所述的传输机构(1)为传输导辊,传输导辊的每个辊子包括中间平直段(1-1)和两个锥面段(1-2),所述的中间平直段(1-1)设置在两个锥面段(1-2)之间,所述锥面段(1-2)的外径由内向外逐渐增加。

5.根据权利要求1所述的一种自动测量铝合金铸锭宽度的装置,其特征在于:所述的传输机构(1)为传送带,传送带的两侧上方分别设置有若干个导向辊,两侧的导向辊相对设置,每侧的导向辊沿着传送带的传输方向设置;所述的导向辊处于伸缩杆组件的一侧,并靠近传送带的入口处设置。

6.根据权利要求5所述的一种自动测量铝合金铸锭宽度的装置,其特征在于:所述的导向辊包括支杆(6)、导向轮(7)和伸缩弹簧(8),所述支杆(6)的一端固装在传输机构(1)上,支杆(6)的另一端为伸缩杆,所述的导向轮(7)竖直安装在支杆(6)的伸缩端并可相对于支杆(6)转动,所述的伸缩弹簧(8)套在支杆(6)的伸缩端上,伸缩弹簧(8)的一端连接在支杆(6)的固定杆上,伸缩弹簧(8)的另一端连接在伸缩杆上。

技术总结

一种自动测量铝合金铸锭宽度的装置,属于测宽装置。本技术是为了解决现有的铝合金铸锭测宽装置,需要做土建施工,制造过程复杂,存在成本高的问题。本技术包括传输导辊和两组伸缩杆组件,所述的两组伸缩杆组件分别相对设置在传输导辊的两侧,每组伸缩杆组件的伸缩端垂直于传输导辊的传输方向设置,铝锭放置在传输导辊上并沿着传输导辊的传输方向移动。本技术主要用于测量铝合金铸锭的宽度。

技术研发人员:张晶,谢晓峰,刘杰,李德贵,赵杨,刘玉龙,万旭,陆明星

受保护的技术使用者:东北轻合金有限责任公司

技术研发日:20221216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!