一种凸出量测量仪的制作方法

本技术属于机械,涉及一种测量装置,特别是一种凸出量测量仪。

背景技术:

1、现有的技术为老式凸出量测量仪和负荷块配合宽度表架的测量方式。

2、老式凸出量测量仪采用人工上下料,每次上下料需要从轴承内圈取下和放置测量垫,人工把被测量组件推到测量位,手动拨动加载杠杆,最后读取示数。整个过程繁琐复杂,仪器稳定性比较差;扭簧表人工度数记录,有读错、记错的风险,并且读数时需要人工摇动内圈,使之相对外圈转动,使扭簧表示数稳定性差,读数人为主观性影响较大;测量垫等测量工装精度要求高,易磨损且难修整,整个仪器整体效率低。

3、负荷块配合宽度表架测量,测量时需要人工翻转负荷块,测量轴承内外圈两个面的高度,人工再将两个面高度值相减,得出测量凸出量。整个过程中需要读两次扭簧表和记录数据,容易读错记错;并且翻转负荷块比较费力,一些型号因负荷块比较重无法实现量产测量。另外负荷块精度要求比较高,易磨损,难修整,整体效率比较低。

4、为解决上述技术问题,例如,中国专利文献曾公开了轴承端面凸出量测量装置【中国专利号:200720073778.0】,一种轴承端面凸出量测量装置,可快速高效的完成测量过程,有效降低轴承的制造成本,它包含机座及一对所测轴承旋转施加压力的加压旋转装置,所述加压旋转装置通过一上下移动的上下拖板装置固定安装在所述机座上,在所述机座的底座两侧上设有左、右拖板装置,所述左、右拖板装置上设有传感器,所述加压旋转装置上方设有一压力传感器,所述压力传感器与一用来显示负荷值和控制所述测量装置的控制装置连接,通过加压旋转装置对固定在机座底座上的被测轴承进行旋转加压,由被测轴承两端的传感器分别测量被测轴承的凸出量,并传递给控制装置计算、显示;加压旋转装置的负荷压力值由负荷弹簧提供,保证负荷压力的稳定,实现本实用新型目的。

5、上述技术方案,采用压力传感器来检测凸出量,由此为间接测量方式,需要转化计算凸出量数值,由此存在转化计算误差,影响测量精确度。另外被测轴承采用固定方式,无浮动过程,从而导致无法进行校准,也存在测量结果精度差的问题。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出了一种测量垫配合弹性浮动结构从而自动调整加载过程,简化上下料操作提高效率的凸出量测量仪。

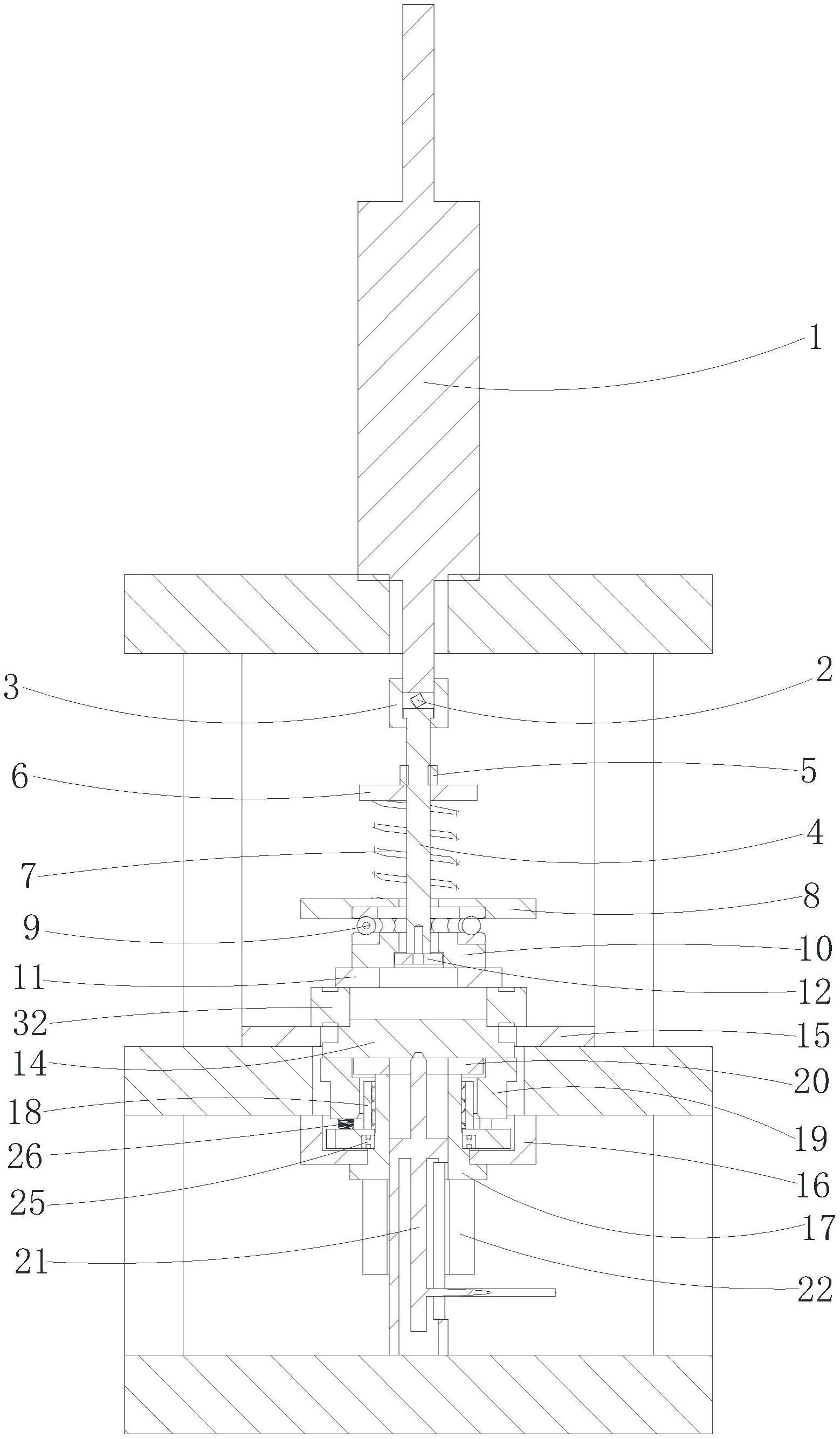

2、本实用新型的目的可通过下列技术方案来实现:一种凸出量测量仪,包括机架,所述机架内呈上下对峙设置加压机构和载料组件,所述载料组件由旋转机构驱动连接,所述载料组件的下方抵接位移传感器,所述位移传感器电路连接工控机。

3、在上述的凸出量测量仪中,所述加压机构包括加压气缸,所述加压气缸伸缩驱动加压轴,所述加压轴由底端依次向上活动套接轴圈安装板、推力球轴承、压板、加压弹簧、弹簧板和锁紧螺母,所述轴圈安装板的底面上固贴加压工装,所述压板与所述轴圈安装板之间夹设所述推力球轴承形成三体固连,所述加压弹簧底端压持所述压板顶面,所述加压弹簧顶端抵接所述弹簧板底面,所述锁紧螺母与所述加压轴螺纹锁固配合。

4、在上述的凸出量测量仪中,所述加压气缸的伸缩杆底端通过连接套固连所述加压轴,所述伸缩杆与所述加压轴之间夹设陶瓷球,所述陶瓷球位于所述连接套内部。

5、在上述的凸出量测量仪中,所述加压轴的底端固装锁紧端盖,所述锁紧端盖的直径大于所述加压轴直径,所述轴圈安装板中心开设沉头孔,所述锁紧端盖嵌入所述沉头孔形成限位卡接。

6、在上述的凸出量测量仪中,所述机架上竖立至少两根导向柱,所述压板上对应开通至少两个导向孔,所述导向柱穿接所述导向孔形成滑动连接。

7、在上述的凸出量测量仪中,所述载料组件包括测量垫,所述测量垫的顶面具有环形台阶槽,所述测量垫的外周套接外垫圈,所述测量垫底部通过旋转组件转接装配于所述机架内。

8、在上述的凸出量测量仪中,所述旋转组件包括固装于所述机架上的外罩,所述外罩上固穿轴套,所述轴套外周套接旋转轴承,所述旋转轴承外周套接支撑筒,所述轴套顶沿上固装限位板,所述支撑筒内周设置环形台面,所述限位板位于所述环形台面上方,所述测量垫与所述支撑筒固连。

9、在上述的凸出量测量仪中,所述旋转机构包括电机,所述电机的转动轴上固套主齿轮,所述轴套的外周套接装配轴承,所述装配轴承外周套接从齿轮,所述主齿轮与所述从齿轮齿啮合连接,所述从齿轮通过若干支撑弹簧托载所述支撑筒。

10、在上述的凸出量测量仪中,所述位移传感器由下至上穿入所述轴套,所述位移传感器的顶端感测头抵接所述测量垫的底面中心。

11、在上述的凸出量测量仪中,所述机架包括呈平行设置的顶板、中板和底板,所述底板与所述中板之间固连若干根下支柱,所述中板与所述顶板之间固连若干根上支柱。

12、与现有技术相比,本凸出量测量仪具有以下有益效果:

13、1、标准件置于测量垫上方,并结合测量垫下方的弹性浮动结构,从而在加压时分步进行内圈、外圈加压,实现自动调整加载过程,同时简化上下料操作提高效率。

14、2、智能控制电机自动旋转,旋转组件配合位移传感器自动读数,读数、存储、分析等步骤由电脑软件完成,无需人工读数和摇动轴承内圈,避免读数错误和人为主观性读数误差,进一步提升测量准确性和可靠性。

15、3、加载部位采用气缸自动加载预压,无需人工波动杠杆和翻转负荷块,加载更方便,减省人力,降低测量成本。

技术特征:

1.一种凸出量测量仪,包括机架,其特征在于,所述机架内呈上下对峙设置加压机构和载料组件,所述载料组件由旋转机构驱动连接,所述载料组件的下方抵接位移传感器,所述位移传感器电路连接工控机。

2.如权利要求1所述的凸出量测量仪,其特征在于,所述加压机构包括加压气缸,所述加压气缸伸缩驱动加压轴,所述加压轴由底端依次向上活动套接轴圈安装板、推力球轴承、压板、加压弹簧、弹簧板和锁紧螺母,所述轴圈安装板的底面上固贴加压工装,所述压板与所述轴圈安装板之间夹设所述推力球轴承形成三体固连,所述加压弹簧底端压持所述压板顶面,所述加压弹簧顶端抵接所述弹簧板底面,所述锁紧螺母与所述加压轴螺纹锁固配合。

3.如权利要求2所述的凸出量测量仪,其特征在于,所述加压气缸的伸缩杆底端通过连接套固连所述加压轴,所述伸缩杆与所述加压轴之间夹设陶瓷球,所述陶瓷球位于所述连接套内部。

4.如权利要求2所述的凸出量测量仪,其特征在于,所述加压轴的底端固装锁紧端盖,所述锁紧端盖的直径大于所述加压轴直径,所述轴圈安装板中心开设沉头孔,所述锁紧端盖嵌入所述沉头孔形成限位卡接。

5.如权利要求2所述的凸出量测量仪,其特征在于,所述机架上竖立至少两根导向柱,所述压板上对应开通至少两个导向孔,所述导向柱穿接所述导向孔形成滑动连接。

6.如权利要求1所述的凸出量测量仪,其特征在于,所述载料组件包括测量垫,所述测量垫的顶面具有环形台阶槽,所述测量垫的外周套接外垫圈,所述测量垫底部通过旋转组件转接装配于所述机架内。

7.如权利要求6所述的凸出量测量仪,其特征在于,所述旋转组件包括固装于所述机架上的外罩,所述外罩上固穿轴套,所述轴套外周套接旋转轴承,所述旋转轴承外周套接支撑筒,所述轴套顶沿上固装限位板,所述支撑筒内周设置环形台面,所述限位板位于所述环形台面上方,所述测量垫与所述支撑筒固连。

8.如权利要求7所述的凸出量测量仪,其特征在于,所述旋转机构包括电机,所述电机的转动轴上固套主齿轮,所述轴套的外周套接装配轴承,所述装配轴承外周套接从齿轮,所述主齿轮与所述从齿轮齿啮合连接,所述从齿轮通过若干支撑弹簧托载所述支撑筒。

9.如权利要求7所述的凸出量测量仪,其特征在于,所述位移传感器由下至上穿入所述轴套,所述位移传感器的顶端感测头抵接所述测量垫的底面中心。

10.如权利要求1所述的凸出量测量仪,其特征在于,所述机架包括呈平行设置的顶板、中板和底板,所述底板与所述中板之间固连若干根下支柱,所述中板与所述顶板之间固连若干根上支柱。

技术总结

本技术提供了一种凸出量测量仪,包括机架,机架内呈上下对峙设置加压机构和载料组件,载料组件由旋转机构驱动连接,载料组件的下方抵接位移传感器,位移传感器电路连接工控机。本技术将标准件置于测量垫上方,并结合测量垫下方的弹性浮动结构,从而在加压时分步进行内圈、外圈加压,实现自动调整加载过程,同时简化上下料操作提高效率。智能控制电机自动旋转,旋转组件配合位移传感器自动读数,读数、存储、分析等步骤由电脑软件完成,无需人工读数和摇动轴承内圈,避免读数错误和人为主观性读数误差,进一步提升测量准确性和可靠性。加载部位采用气缸自动加载预压,加载更方便,减省人力,降低测量成本。

技术研发人员:邹鹏,徐从占,余礼,张鹏程

受保护的技术使用者:添佶轴承科技(浙江)有限公司

技术研发日:20221219

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!