一种平板式动态车衡的制作方法

本技术涉及称重测量,特别是一种平板式动态车衡。

背景技术:

1、现有的动态汽车衡一般都是固定安装在路口或者高速公路的收费站前,车流量较大,高频率的称重容易造成装置晃动,从而使得称重传感器的位置发生偏移,影响到装置的稳定性,而且称重台与地面间会存在一些缝隙,长时间使用时沙子和灰尘容易从缝隙进入到动态汽车衡内部,影响称重传感器的运作,导致测量不准确,故在需要在一端时间内定期对称重传感器进行检修,查看称重传感器是否发生位移或者有砂石进入。但是由于称重传感器均匀分布在称重板下方,每次检修都要拆卸移开笨重的称重板,增加了间隙的时长以及难度。

技术实现思路

1、针对上述缺陷,本实用新型的目的在于提出一种平板式动态车衡,用于减轻维修难度。

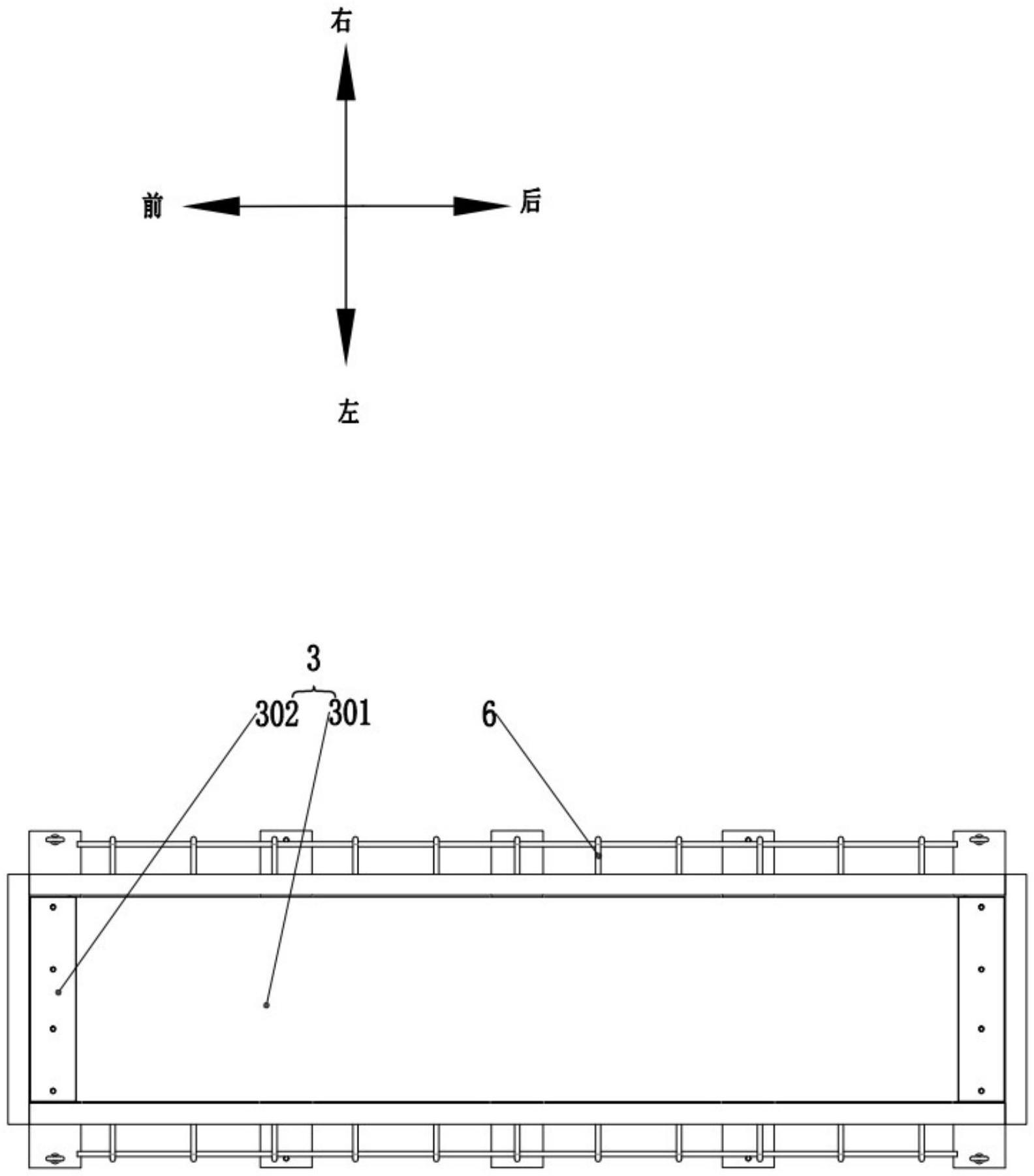

2、为达此目的,本实用新型采用以下技术方案:一种平板式动态车衡,包括主槽体、称重传感器以及称重板,所述称重板覆盖于所述主槽体的上方;

3、所述主槽体包括称重槽以及设置于称重槽前后侧的安装槽,所述称重传感器安装于所述安装槽内,且所述称重传感器的顶部与所述安装槽的槽口齐平;

4、所述称重板包括第一板体和第二板体,所述第一板体完全覆盖于所述称重槽的上方,所述第一板体的前后两端分别突出于所述安装槽,且所述第一板体的底面与所述称重传感器相抵,所述第二板体完全覆盖于所述安装槽的上方。

5、优选的,所述安装槽与所述称重槽之间存在有共壁面,所述第一板体的底面与所述共壁面的顶面相抵。

6、优选的,所述第一板体突出于安装槽的部分长度小于所述安装槽长度的1/4。

7、优选的,还包括支撑结构,所述支撑结构设置于所述称重槽内,所述支撑结构的下端固定于所述称重槽的内底面,所述支撑结构的上端与所述第一板体的底面相抵。

8、优选的,所述支撑结构包括长度支撑板以及连接加强件,所述长度支撑板沿所述称重槽的长度方向延伸,且所述长度支撑板的前后两端分别固定于所述共壁面,所述连接加强件设置于相邻两个长度支撑板之间,且分别连接相邻两个长度支撑板;

9、所述长度支撑板与所述连接加强件的顶部与所述称重槽的槽口齐平。

10、优选的,所述长度支撑板以及所述连接加强件的厚度大于3cm且小于5cm。

11、优选的,长度支撑板以及所述连接加强件倾斜设置。

12、优选的,所述称重槽的左右两侧均设置有若干锚筋。

13、上述技术方案中的一个技术方案具有如下优点或有益效果:所述称重传感器分别设置于所述主槽体的安装槽内,所述安装槽分别设置在所述称重槽的前后两端。在检修时只需要拆卸所述第二板体即可露出所述称重传感器,对其进行检修以及砂石清洁,而所述安装区域较小,所以覆盖其表面的第二板体的体积和重量较小,便于工人对其进行拆卸,大大提高了检修的效率。

技术特征:

1.一种平板式动态车衡,其特征在于,包括主槽体、称重传感器以及称重板,所述称重板覆盖于所述主槽体的上方;

2.根据权利要求1所述的一种平板式动态车衡,其特征在于,所述安装槽与所述称重槽之间存在有共壁面,所述第一板体的底面与所述共壁面的顶面相抵。

3.根据权利要求1所述的一种平板式动态车衡,其特征在于,所述第一板体突出于安装槽的部分长度小于所述安装槽长度的1/4。

4.根据权利要求2所述的一种平板式动态车衡,其特征在于,还包括支撑结构,所述支撑结构设置于所述称重槽内,所述支撑结构的下端固定于所述称重槽的内底面,所述支撑结构的上端与所述第一板体的底面相抵。

5.根据权利要求4所述的一种平板式动态车衡,其特征在于,所述支撑结构包括长度支撑板以及连接加强件,所述长度支撑板沿所述称重槽的长度方向延伸,且所述长度支撑板的前后两端分别固定于所述共壁面,所述连接加强件设置于相邻两个长度支撑板之间,且分别连接相邻两个长度支撑板;

6.根据权利要求5所述的一种平板式动态车衡,其特征在于,所述长度支撑板以及所述连接加强件的厚度大于3cm且小于5cm。

7.根据权利要求6所述的一种平板式动态车衡,其特征在于,长度支撑板以及所述连接加强件倾斜设置。

8.根据权利要求7所述的一种平板式动态车衡,其特征在于,所述称重槽的左右两侧均设置有若干锚筋。

技术总结

一种平板式动态车衡包括主槽体、称重传感器以及称重板,称重板覆盖于主槽体的上方;主槽体包括称重槽以及设置于称重槽前后侧的安装槽,称重传感器安装于安装槽内,且称重传感器的顶部与安装槽的槽口齐平;称重板包括第一板体和第二板体,第一板体完全覆盖于称重槽的上方,第一板体的前后两端分别突出与安装槽,且第一板体的底面与称重传感器相抵,第二板体完全覆盖于安装槽的上方。称重传感器分别设置于主槽体的安装槽内,安装槽分别设置在称重槽的前后两端。在检修时只需要拆卸第二板体即可露出称重传感器,对其进行检修以及砂石清洁,而安装区域较小,所以覆盖其表面的第二板体的体积和重量较小,便于工人对其进行拆卸,大大提高了检修的效率。

技术研发人员:覃勇安,李皓轩,陈华仪

受保护的技术使用者:广东泓胜科技股份有限公司

技术研发日:20221223

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!