一种电池模组膨胀力测量工装的制作方法

本技术涉及进出境有害生物检疫处理,尤其是一种电池模组膨胀力测量工装。

背景技术:

1、目前,锂离子电池具有比能量高、循环使用次数多、存储时间长等优点,不仅在便携式电子设备(如移动电话、数码摄像机和手提电脑)上得到广泛应用,而且也广泛应用于电动汽车、电动自行车以及电动工具等大中型电动设备方面,因此对锂离子电池的性能要求越来越高。

2、随着新能源技术的不断发展,锂离子电芯的能量密度持续上升,电芯在多次充放电循环之后,其内部压力变大,会产生膨胀力。膨胀力的出现,会给电芯和电池模组带来危害。

3、对于电芯,膨胀力主要是由电芯在循环过程中内部负极引起,造成极片厚度增加。由于模组的尺寸固定,电芯间相互膨胀产生作用力,最终造成模组产生较大的膨胀力。当模组束缚力强度不够时,模组膨胀力过大,会造成模组结构的破坏,引起模组尺寸变大,影响电连接与结构连接,以及在振动的过程中发生失效,最终引起整车短路。

4、因此,迫切需要开发出一种产品对包括多个电芯的电池模组产生的膨胀力进行测量,从而为电池模组的设计提供工作参考,进而促进电池模组安全性能的提升。

技术实现思路

1、本实用新型所要解决的技术问题在于提供一种电池模组膨胀力测量工装。

2、为解决上述技术问题,本实用新型的技术方案是:

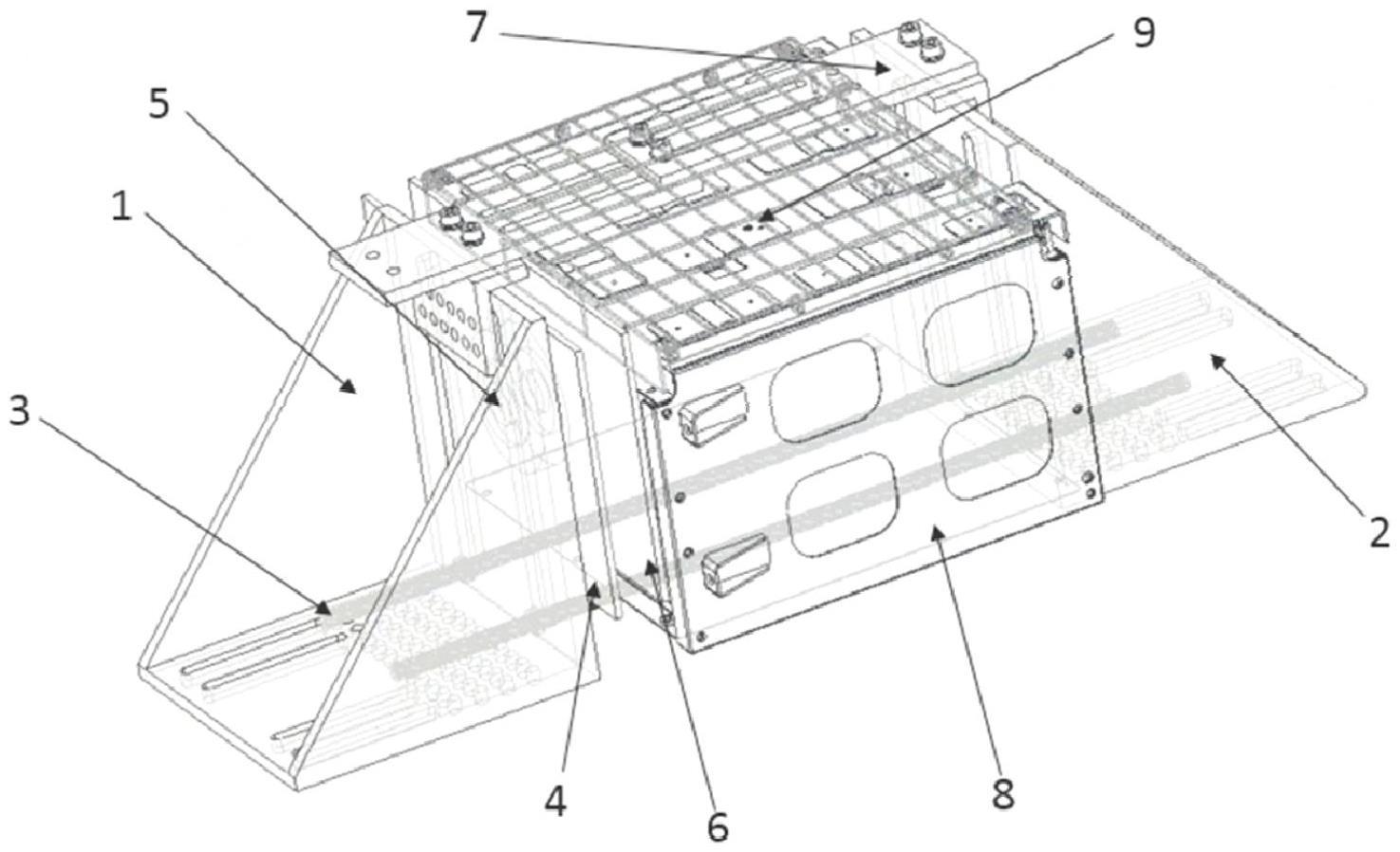

3、一种电池模组膨胀力测量工装,包括左侧挤压固定板(1)、右侧挤压固定板(2)和固定夹紧装置(7),所述左侧挤压固定板(1)和右侧挤压固定板(2)对称设置,其上方设有固定夹紧装置(7),所述左侧挤压固定板(1)和右侧挤压固定板(2)底部通过两根长螺杆(3)固定连接,其中,

4、所述左侧挤压固定板(1)的右侧(内侧)依次设置有第一隔板(4)、压力传感器(5)和第二隔板(6);所述第二隔板(6)与右侧挤压固定板(2)之间设有用于放置待测量模组膨胀力的电池模组(8)的方形空间;

5、所述固定夹紧装置(7),包括l形第一夹板(70)、l形第二夹板(71)、第一固定拉条(72)、第二固定拉条(73),所述括l形第一夹板(70)固定设置于第一固定拉条(72)下方,所述l形第二夹板(71)固定设置于第二固定拉条(73)下方,所述第一固定拉条(72)和第二固定拉条(73)部分叠放并固定连接,其中,所述l形第一夹板(70)设置于左侧挤压固定板(1)上方,所述l形第二夹板(71)设置于右侧挤压固定板(2)上方。

6、优选的,上述电池模组膨胀力测量工装,所述电池模组(8)包括模组主体,所述模组主体外周设有相互垂直固定的模组前端板(80)、模组后端板(81)、模组左侧板(82)、模组右侧板(83)、底部支撑板(84)和用于绝缘的绝缘保护层(85),其中,所述模组左侧板(82)和模组右侧板(83)分别位于模组主体的前后两侧,所述模组前端板(80)和模组后端板(81)分别位于模组主体的左右两端,所述模组后端板(81)与左侧挤压固定板(1)相接触,所述模组前端板(80)与右侧挤压固定板(2)相接触,所述底部支撑板(84)位于模组主体的底部,所述绝缘保护层(85)位于模组主体的顶部。

7、优选的,上述电池模组膨胀力测量工装,所述模组主体由多列纵向并列设置的电芯组成,所述电芯与模组左侧板(82)或模组右侧板(83)垂直设置(电芯一端与模组左侧板(82)或模组右侧板(83)接触)。

8、优选的,上述电池模组膨胀力测量工装,所述模组主体由两列纵向并列设置的电芯组成。

9、上述固定夹紧装置(7)位于电池模组(8)正上方,用于对左侧挤压固定板(1)和右侧挤压固定板(2)进行夹紧及固定电池模组(8)。

10、优选的,上述电池模组膨胀力测量工装,所述l形第一夹板(70)的一侧设置有两个第一螺孔,第一固定拉条(72)在与所述第一螺孔相对应的位置上分别设置有第二螺孔,并在两个第二螺孔同侧方向等距离处设置有两个第三螺孔,调节螺栓依次与位置对应的第一螺孔和第二螺孔螺纹连接,从而将l形第一夹板(70)与第一固定拉条(72)固定连接;

11、所述l形第二夹板(71)的一侧设置有两个第四螺孔,第二固定拉条(73)在与所述第四螺孔相对应的位置上分别设置有第五螺孔;并在两个第五螺孔同侧方向等距离处设置有两个第六螺孔,调节螺栓依次与位置对应的第四螺孔和第五螺孔螺纹连接,从而将l形第二夹板(71)与第二固定拉条(73)固定连接;

12、所述第一固定拉条(72)上还设置有两个长腰形第一通孔,所述第二固定拉条(73)上的两个长腰形第二通孔,该第一通孔与第二通孔通过调节螺栓和螺母进行连接,从而将第一固定拉条(72)与第二固定拉条(73)固定连接,并可进行位置调节。

13、优选的,上述电池模组膨胀力测量工装,所述左侧挤压固定板(1)的挤压面上有两个长腰型第三通孔,所述右侧挤压固定板(2)的挤压面上有两个长腰型第四通孔,所述长螺杆(3)由对应的第三通孔和第四通孔穿出并通过螺母与挤压面固定,使用过程中,将左侧挤压固定板(1)和右侧挤压固定板(2)挤压到合适范围后,在夹紧模组的状态下,即可通过其上的长腰型通孔使长螺杆(3)穿过并和螺母进行紧固。

14、优选的,上述电池模组膨胀力测量工装,所述模组前端板(80)和模组后端板(81)底部均设有压铆螺母,所述底部支撑板(84)对应位置设有沉孔,所述压铆螺母与对应位置的沉孔相连接。

15、有益效果:

16、上述电池模组膨胀力测量工装,结构简单,操作方便,占地体积小,便于移动,可以顺利移动到现有的高低温试验箱中对电池模组在循环测试过程中产生的膨胀力进行测量,从而为电池模组的设计提供重要工作参考,有效促进电池模组安全性能的提升,具有重大的生产实践意义。

技术特征:

1.一种电池模组膨胀力测量工装,其特征在于:包括左侧挤压固定板(1)、右侧挤压固定板(2)和固定夹紧装置(7),所述左侧挤压固定板(1)和右侧挤压固定板(2)对称设置,其上方设有固定夹紧装置(7),所述左侧挤压固定板(1)和右侧挤压固定板(2)底部通过两根长螺杆(3)固定连接,其中,

2.根据权利要求1所述的电池模组膨胀力测量工装,其特征在于:所述电池模组(8)包括模组主体,所述模组主体外周设有相互垂直固定的模组前端板(80)、模组后端板(81)、模组左侧板(82)、模组右侧板(83)、底部支撑板(84)和用于绝缘的绝缘保护层(85),其中,所述模组左侧板(82)和模组右侧板(83)分别位于模组主体的前后两侧,所述模组前端板(80)和模组后端板(81)分别位于模组主体的左右两端,所述模组后端板(81)与左侧挤压固定板(1)相接触,所述模组前端板(80)与右侧挤压固定板(2)相接触,所述底部支撑板(84)位于模组主体的底部,所述绝缘保护层(85)位于模组主体的顶部。

3.根据权利要求2所述的电池模组膨胀力测量工装,其特征在于:所述模组主体由多列纵向并列设置的电芯组成,所述电芯与模组左侧板(82)或模组右侧板(83)垂直设置。

4.根据权利要求3所述的电池模组膨胀力测量工装,其特征在于:所述模组主体由两列纵向并列设置的电芯组成。

5.根据权利要求1所述的电池模组膨胀力测量工装,其特征在于:所述l形第一夹板(70)的一侧设置有两个第一螺孔,第一固定拉条(72)在与所述第一螺孔相对应的位置上分别设置有第二螺孔,并在两个第二螺孔同侧方向等距离处设置有两个第三螺孔,调节螺栓依次与位置对应的第一螺孔和第二螺孔螺纹连接,从而将l形第一夹板(70)与第一固定拉条(72)固定连接;

6.根据权利要求1所述的电池模组膨胀力测量工装,其特征在于:所述左侧挤压固定板(1)的挤压面上有两个长腰型第三通孔,所述右侧挤压固定板(2)的挤压面上有两个长腰型第四通孔,所述长螺杆(3)由对应的第三通孔和第四通孔穿出并通过螺母与挤压面固定。

7.根据权利要求2所述的电池模组膨胀力测量工装,其特征在于:所述模组前端板(80)和模组后端板(81)底部均设有压铆螺母,所述底部支撑板(84)对应位置设有沉孔,所述压铆螺母与对应位置的沉孔相连接。

技术总结

本技术提供了一种电池模组膨胀力测量工装,包括左侧挤压固定板、右侧挤压固定板和固定夹紧装置,所述左侧挤压固定板和右侧挤压固定板对称设置,其上方设有固定夹紧装置,所述左侧挤压固定板和右侧挤压固定板底部通过两根长螺杆固定连接,所述测量工装结构简单,操作方便,占地体积小,便于移动,可以顺利移动到现有的高低温试验箱中对电池模组在循环测试过程中产生的膨胀力进行测量,从而为电池模组的设计提供重要工作参考,有效促进电池模组安全性能的提升,具有重大的生产实践意义。

技术研发人员:戚澎,仝翠英,司宗生

受保护的技术使用者:武汉力神动力电池系统科技有限公司

技术研发日:20221227

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!