称量系统及配料系统的制作方法

本公开涉及玻璃生产制造,尤其涉及一种称量系统及配料系统。

背景技术:

1、在生产玻璃时,需要将原料加入窑炉进行熔化生产,在向窑炉加入原料的过程需要通过配料系统进行控制,在利用配料系统进行加料作业之前,需对原料进行称量,以便于配料系统控制加料的总量。

2、现有的配料系统基本是基于可编程逻辑控制器(programmable logiccontroller,以下简称plc控制器)进行控制,基本流程为上料、称量、混合、运输四个阶段,其中称量阶段为最重要的一个环节,在该环节涉及到大量的浮点运算。

3、plc控制器的主要优势在于通讯和逻辑控制,在浮点运算方面能力较弱。因此,如何对配料系统进行改进,以对plc控制器在称量环节中涉及到的浮点运算提供侧面辅助,以解决plc控制器在称量环节中浮点运算能力较弱的现象,是亟需解决的技术问题。

技术实现思路

1、本公开所要解决的一个技术问题是:配料系统基本是基于plc控制器进行控制,在配料系统中称量阶段为最重要的一个环节,在该环节涉及到大量的浮点运算,plc控制器的主要优势在于通讯和逻辑控制,在浮点运算方面能力较弱,如何对配料系统进行改进以解决plc控制器在称量环节中浮点运算能力较弱的技术问题。

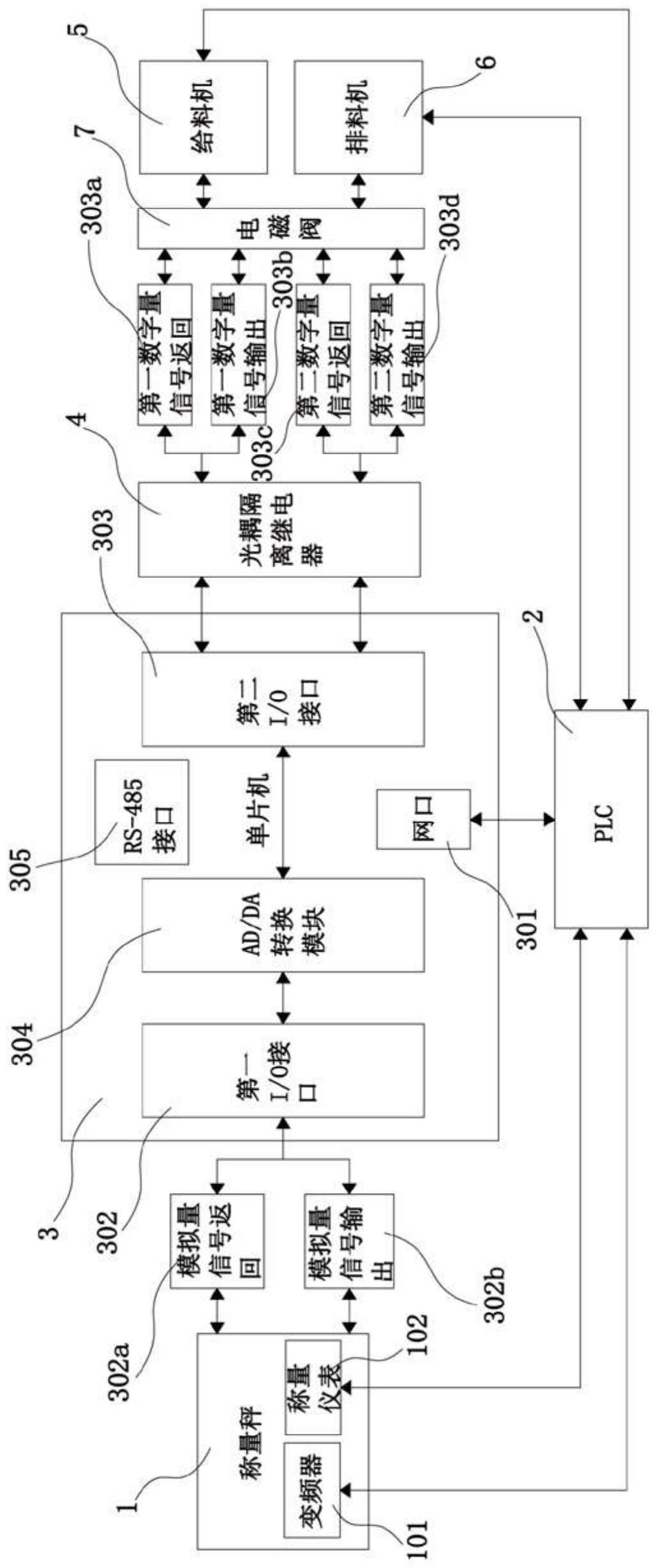

2、为解决上述技术问题,本公开实施例一提供一种称量系统,用于在玻璃生产过程中的称量阶段进行原料称量作业,包括:若干个称量秤,用于称量原料,每个称量秤包括:变频器和称量仪表;plc控制器,用于至少若干个称量秤的变频器和称量仪表的现场参数的数据通讯;和若干个控制单元,与若干个称量秤一一对应,并分别与plc控制器通讯连接,用于对其对应的称量秤进行相关逻辑控制、数据计算以及数字量和模拟量信号控制。

3、在一些实施例中,控制单元为单片机,其包括:网口,每个单片机通过网口与plc控制器通讯连接。

4、在一些实施例中,每个单片机还包括:若干个i/o接口,每个单片机通过若干个i/o接口对其对应的称量秤进行模拟量信号的输出及返回。

5、在一些实施例中,每个单片机还包括:ad/da转换模块,用于将模拟量信号与数字量信号进行相互转换。

6、在一些实施例中,该称量系统还包括:若干个光耦隔离继电器,与若干个单片机一一对应,每个光耦隔离继电器通过i/o接口与其对应单片机电连接,用于控制数字量信号的输出和返回。

7、在一些实施例中,每个单片机还包括:rs-485接口,作为预留通讯接口以使每个单片机具备rs-485通讯功能。

8、本公开实施例二提供一种配料系统,用于在玻璃生产过程中的配料作业,包括:上述的称量系统。

9、在一些实施例中,该配料系统还包括:给料机,与称量系统中的若干个控制单元电连接;和排料机,与称量系统中的若干个控制单元电连接。

10、在一些实施例中,该配料系统还包括:若干个电磁阀,与若干个控制单元一一对应,用于控制给料机和排料机的工作频率;其中,给料机和排料机分别通过若干个电磁阀电连接于若干个控制单元的i/o接口。

11、在一些实施例中,给料机与排料机分别与称量系统中的plc控制器通讯连接。

12、通过上述技术方案,本公开提供的称量系统及配料系统,通过将每个称量秤所涉及的数字量设备、模拟量设备和浮点运算集成到一个单独的控制单元中,然后将若干个控制单元与作为核心cpu的plc控制器进行通讯,通过每个控制单元对其对应的称量秤进行相关逻辑控制、数据计算以及数字量和模拟量信号控制,将称量过程中产生的运算全部转移至每个控制单元中进行,以实现对plc控制器的侧面辅助,通过与若干个称量秤一一对应的若干个控制单元分摊了plc控制器不擅长的浮点运算的过程,在称量过程中,控制单元会与plc控制器时刻保持通讯状态,以保证现场数据的传输稳定,并可以使plc控制器在第一时间获取到称量系统的当前状态,当称量结束时,每个控制单元会将称量结束标志位传送至plc控制器中,以方便plc控制器进行后续所涉及的配料系统的逻辑控制。本申请提供的称量系统及配料系统可以有效解决plc控制器在玻璃生产过程中的称量环节中浮点运算能力较弱的技术问题。

技术特征:

1.一种称量系统,用于在玻璃生产过程中的称量阶段进行原料称量作业,其特征在于,包括:

2.根据权利要求1所述的称量系统,其特征在于,

3.根据权利要求2所述的称量系统,其特征在于,每个所述单片机(3)还包括:

4.根据权利要求3所述的称量系统,其特征在于,每个所述单片机(3)还包括:

5.根据权利要求4所述的称量系统,其特征在于,还包括:

6.根据权利要求2所述的称量系统,其特征在于,每个所述单片机(3)还包括:

7.一种配料系统,用于在玻璃生产过程中的配料作业,其特征在于,包括:

8.根据权利要求7所述的配料系统,其特征在于,还包括:

9.根据权利要求8所述的配料系统,其特征在于,还包括:

10.根据权利要求8所述的配料系统,其特征在于,

技术总结

本公开提供一种称量系统及配料系统,涉及玻璃生产制造技术领域,其中,一种称量系统,用于在玻璃生产过程中的称量阶段进行原料称量作业,包括:若干个称量秤,用于称量原料,每个称量秤包括:变频器和称量仪表;PLC控制器,用于至少若干个称量秤的变频器和称量仪表的现场参数的数据通讯;和若干个控制单元,与若干个称量秤一一对应,并分别与PLC控制器通讯连接,用于对其对应的称量秤进行相关逻辑控制、数据计算以及数字量和模拟量信号控制。本申请提供的称量系统及配料系统可以有效解决PLC控制器在玻璃生产过程中的称量环节中浮点运算能力较弱的技术问题。

技术研发人员:黄星桦,胡恒广,闫冬成,刘元奇,甄畅,李晓辉,高会冻

受保护的技术使用者:河北光兴半导体技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!