一种激光冲击金属材料塑性变形规律的分析方法与流程

本发明涉及材料塑性变形,具体涉及一种激光冲击金属材料塑性变形规律的分析方法。

背景技术:

1、激光冲击强化(laser shock peening,也叫激光喷丸强化)是一种利用强激光束辐射靶材表面诱导等离子体产生爆炸后形成的激光冲击波力学效应,对金属材料表层进行晶粒细化和残余压应力,改善其抗疲劳、腐蚀和微动磨损,调控冲击轨迹可实现精密校形和塑性变形的新技术。

2、激光冲击强化工艺具备以下优势:(1)工艺装备简单,无需成形模具;(2)脉冲参数和作用区域精确控制和具有可重复性;(3)成形板料的加工柔性大;(4)高质量表面的中厚板成形;(5)改善板料机械性能等优点,因此被广泛应用于航空航天和军事领域,成为关键零部件抗疲劳、校形和塑性变形的一种新工艺。

3、激光冲击强化机翼壁板塑性变形和发动机叶片疲劳延寿和校形,即要气动外形又要尺寸装配,因此有两个关键技术点:(1)零件获得满足要求的曲面形状;(2)控制零件延伸率。关键点1与应变层深度和延伸率相关,曲率半径越小,延伸率越大,塑性变形越好。关键点2与延伸率相关,如何保证获得合适的延伸率是激光冲击强化金属材料塑性变形的关键问题之一。

4、专利【一种激光冲击强化合金塑性变形深度的建模和判别方法,申请号:201610785814.x】对激光冲击合金表面形成的塑性变形深度进行计算和推导,获得激光冲击金属合金塑性变形深度的解析表达式,从而得到激光冲击强化合金过程中的动态屈服强度、冲击波峰值压力、粘度系数、弹性模量与塑性变形深度之间的关系。b.s.yilbas等人采用数值模拟预测激光冲击铝合金塑性变形的深度,并用试验进行了简单的验证【lasershock processing of aluminium:model and experimental study.journal of physicsd:applied physics,2007,40:6740】。p.peyre等人获得了激光冲击铝合金的塑性变形深度和残余应力数值的计算公式,但是没有考虑到激光冲击在铝合金表面形成材料表面压缩【laser shock processing of aluminum alloys:application to high cycle fatiguebehaviour.materials science and engineeringa,1996,210:102】。然而,无法测试金属材料的延伸率、应变层深度和应变率。

5、因此,发明人提供了一种激光冲击金属材料塑性变形规律的分析方法。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种激光冲击金属材料塑性变形规律的分析方法,解决了如何有效测试分析激光冲击金属材料的延伸率、应变层深度和应变率的技术问题。

3、(2)技术方案

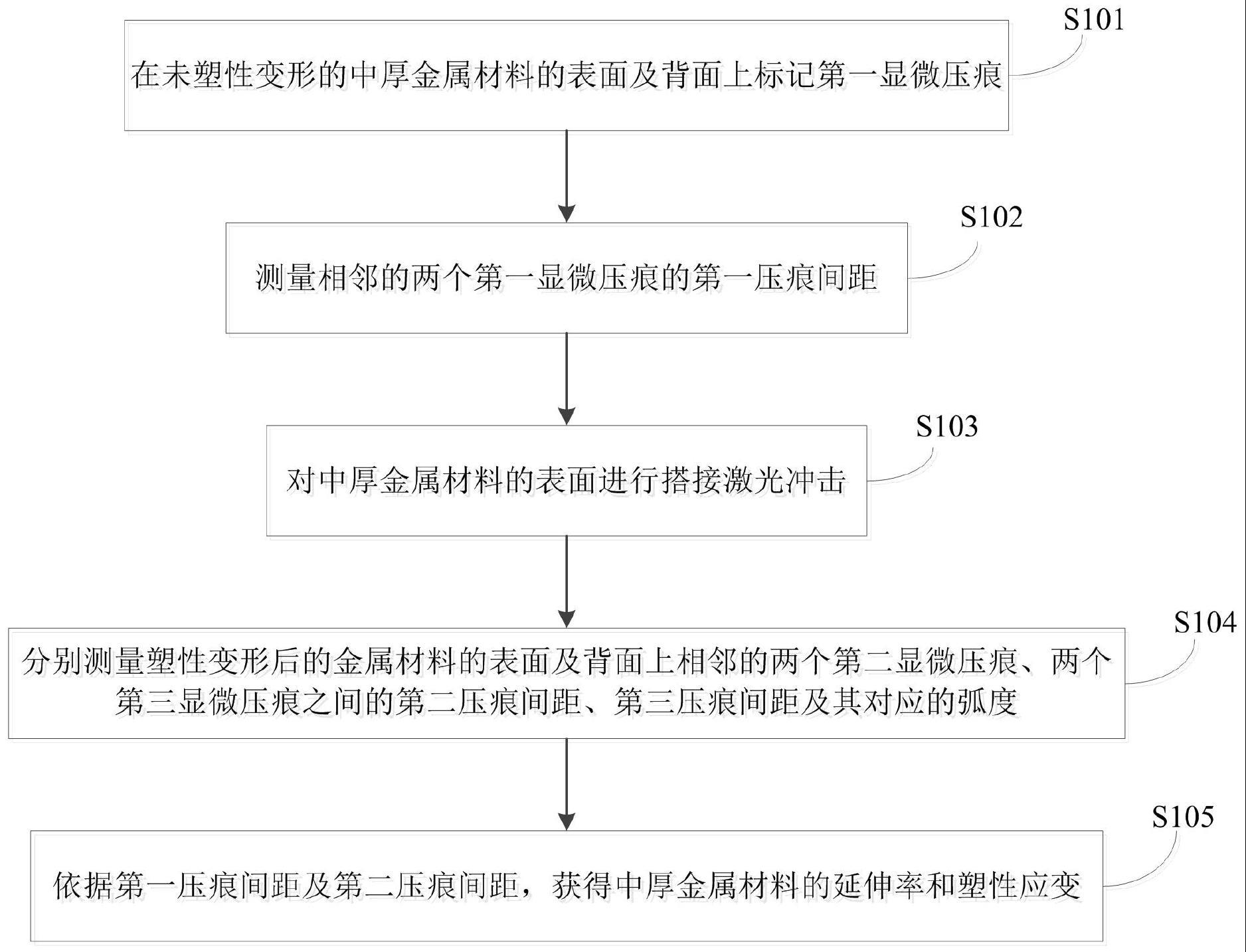

4、本发明提供了一种激光冲击金属材料塑性变形规律的分析方法,包括以下步骤:

5、步骤1、在未塑性变形的金属材料的表面及背面上标记第一显微压痕;

6、步骤2、测量相邻的两个所述第一显微压痕的第一压痕间距;

7、步骤3、对金属材料的表面进行搭接激光冲击;

8、步骤4、分别测量塑性变形后的金属材料的表面及背面上相邻的两个第二显微压痕、两个第三显微压痕之间的第二压痕间距、第三压痕间距及其对应的弧度;

9、步骤5、依据所述第一压痕间距及所述第二压痕间距、所述第三压痕间距,获得金属材料表面及背面的延伸率和塑性应变。

10、进一步地,所述在未塑性变形的金属材料的表面及背面上标记第一显微压痕,具体为:

11、对所述金属材料进行线切割加工、打磨、抛光,并采用标记方法在未塑性变形的金属材料表面及背面上分别标记所述第一显微压痕。

12、进一步地,所述测量相邻的两个所述第一显微压痕的第一压痕间距,具体为:

13、采用表面形貌仪测量未塑性变形的金属材料的表面及背面上的相邻的两个所述第一显微压痕之间的第一压痕间距。

14、进一步地,所述对金属材料的表面进行搭接激光冲击,具体为:

15、采用高能激光束对所述金属材料的表面进行搭接激光冲击。

16、进一步地,所述测量塑性变形后的金属材料的表面及背面上相邻的两个第二显微压痕、两个第三显微压痕之间的第二压痕间距、第三压痕间距及其对应的弧度,具体为:

17、采用表面形貌仪分别测量成形中厚金属材料的表面和背面的第一显微压痕之间的压痕轮廓长度和压痕轮廓夹角。

18、进一步地,步骤5之后,还包括:

19、步骤6、将应变影响层从塑性变形后的金属材料内部取出,测量表面及背面上对应的相邻的两个第四显微压痕、第五显微压痕之间的第四压痕间距、第五压痕间距;

20、步骤7、依据所述第一显微压痕与所述第四压痕间距及第五压痕间距,获得对应的第一名义应变、第二名义应变;

21、步骤8、依据所述第二显微压痕与所述第四压痕间距及所述第三显微压痕与第五压痕间距,获得对应的第一实际应变、第二实际应变;

22、步骤9、依据步骤6~8,测量分析不同厚度金属材料的名义应变与实际应变之间的关系,建立激光工艺参数与名义应变及实际应变的工艺数据库;

23、步骤10、依据所述工艺数据库,预测激光冲击金属材料塑性变形形状。

24、进一步地,所述测量分析不同厚度金属材料的名义应变与实际应变之间的关系,建立激光工艺参数与名义应变及实际应变的工艺数据库,具体为:

25、建立不同厚度金属材料下激光功率密度与名义应变和实际应变间关系式,形成所述工艺数据库;

26、其中,所述关系式为:i=hε;式中,i为激光功率密度,h为金属材料厚度,ε为名义应变或实际应变。

27、进一步地,所述依据所述工艺数据库,预测激光冲击金属材料塑性变形形状,具体为:

28、依据所述工艺数据库,针对不同厚度金属材料和不同激光功率密度,预测激光冲击金属材料塑性变形。

29、(3)有益效果

30、综上,本发明通过标记方法的标记尺寸小、不影响表面测量且易定位,测量和分析方法具有操作简单和快速等优点。该分析方法除了测试深度方向塑性变形规律外,还较好地测试金属材料的长度方向延伸率,预测金属材料宏观塑性变形规律,为塑性成形工程应用奠定理论基础。

技术特征:

1.一种激光冲击金属材料塑性变形规律的分析方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述在未塑性变形的金属材料的表面及背面上标记第一显微压痕,具体为:

3.根据权利要求1所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述测量相邻的两个所述第一显微压痕的第一压痕间距,具体为:

4.根据权利要求1所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述对金属材料的表面进行搭接激光冲击,具体为:

5.根据权利要求1所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述测量塑性变形后的金属材料的表面及背面上相邻的两个第二显微压痕、两个第三显微压痕之间的第二压痕间距、第三压痕间距及其对应的弧度,具体为:

6.根据权利要求1所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,步骤5之后,还包括:

7.根据权利要求6所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述测量分析不同厚度金属材料的名义应变与实际应变之间的关系,建立激光工艺参数与名义应变及实际应变的工艺数据库,具体为:

8.根据权利要求7所述的激光冲击金属材料塑性变形规律的分析方法,其特征在于,所述依据所述工艺数据库,预测激光冲击金属材料塑性变形形状,具体为:

技术总结

本发明涉及一种激光冲击金属材料塑性变形规律的分析方法,包括:在未塑性变形的金属材料的表面及背面上标记第一显微压痕;测量相邻的两个第一显微压痕的第一压痕间距;对金属材料的表面进行搭接激光冲击;分别测量塑性变形后的金属材料的表面及背面上相邻的两个第二显微压痕、两个第三显微压痕之间的第二压痕间距<subgt;、</subgt;第三压痕间距及其对应的弧度;依据第一压痕间距及第二压痕间距、第三压痕间距,获得金属材料表面及背面的延伸率和塑性应变。该激光冲击金属材料塑性变形规律的分析方法的目的是解决如何有效测试分析激光冲击金属材料的延伸率、应变层深度和应变率的问题。

技术研发人员:吴俊峰,邹世坤,车志刚,曹子文,孙汝剑

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!