一种高温液态金属的流动传热性能装置及测试方法

本发明涉及液态金属领域。

背景技术:

1、随着高超声速飞行器速度的不断攀升,来流空气对飞行器表面的气动加热与燃烧室中燃烧过程释热导致燃烧室壁面处于极端恶劣的热环境。当飞行速度达到马赫6时,燃烧室中的温度达到3000k,这个温度远超过现有发动机材料的耐受温度,面对如此恶劣的热环境,挖掘具有超强换热性能的流体,发展发动机的热防护工作显得尤为重要。

2、目前进行了相关研究的超燃冲压发动机第三流体冷却工质有氦气、苯、甲苯、超临界二氧化碳、氦氙混合气体、氨水和液钠等。其中液态金属具有导热系数大,热扩散系数大,室温下呈液态等特点,作为冷却流体拥有很强的转移热量能力,故液态金属作为壁面冷却工质极具潜力。

3、然而,因高温下液态金属具有易氧化性、腐蚀性或化学性质活泼等特点,使其高温下的对流换热系数测量难度和研制成本加大,导致某些液态金属在高温下的流动换热性能研究不足。

技术实现思路

1、本发明解决了现有技术中因高温下液态金属具有易氧化性、腐蚀性或化学性质活泼等特点,使其现有技术无法实现模拟航天环境的高温高压环境,高温高压下的对流换热系数测量难度和研制成本加大,导致某些液态金属在高温高压下的流动换热性能研究不足的问题。

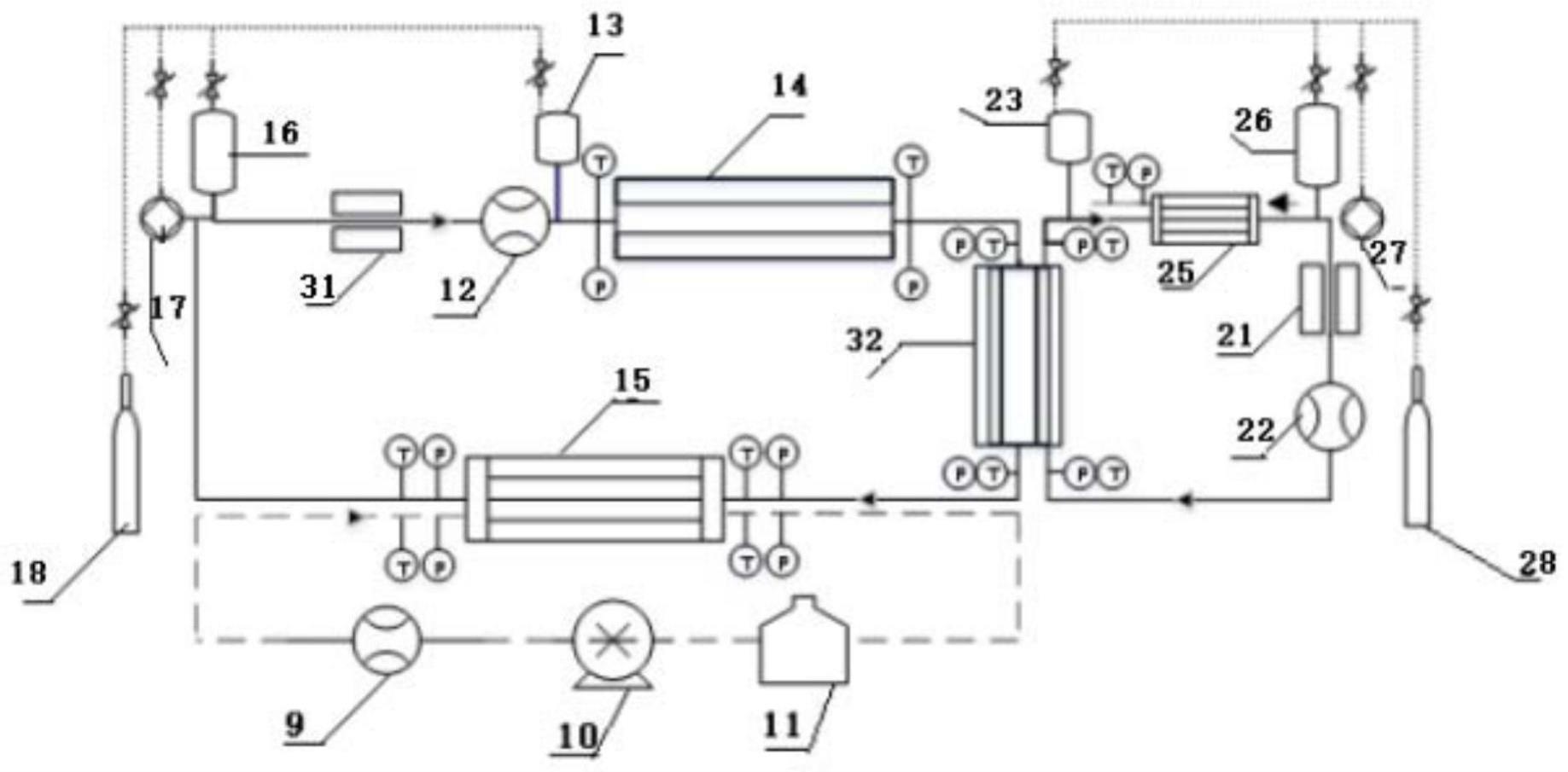

2、为实现上述目的,本发明采用以下技术方案:一种高温液态金属的流动传热性能装置,所述装置包括:

3、高温液态金属回路、常温液态金属回路、去离子水回路;

4、所述高温液态金属回路包括:电磁流量计一、高温回路,所述高温回路由依次串联电磁泵一、膨胀罐、马弗炉、试验件的高温液态金属管路和换热器一的液态金属管路组成,所述电磁流量计一所述高温回路中的待测高温液态金属的流量,所述膨胀罐用于存储保护气体,所述膨胀罐的入口与马弗炉的入口联通;

5、所述常温液态金属回路包括:电磁流量计二和常温回路,所述常温回路由依次串联电磁泵二、换热器二、试验件的常温液态金属管路和换热器二的液态金属管路组成,所述电磁流量计二用于检测所述常温回路中的液态金属的流量;

6、所述去离子水回路包括流量计和水回路,所述水回路由恒流泵、水箱和换热器一的水管路串联组成,所述流量计用于检测所述水回路中的水流量。

7、进一步地,所述装置还包括加热型储液罐一和加热型储液罐二,所述加热型储液罐一用于为所述高温回路提供高温液态金属,所述加热型储液罐一的高温液态金属的出口与电磁泵一的入口联通;所述加热型储液罐二用于提供常温液态金属,所述加热型储液罐二的常温液态金属的出口与电磁泵二入口连通。

8、进一步地,所述装置还包括高温气路,所述高温气路包括高温氩气瓶和高温真空泵,所述高温氩气瓶的出口同时与高温真空泵的入口、加热型储液罐一的气体入口、膨胀罐的气体入口联通,高温真空泵的出口与高温回路联通。

9、进一步地,所述试验件内部设置有高温液态金属管路和常温液态金属管路,所述常温液态金属管路暴露在所述高温液态金属管路外部,二者之间设置有内壁,所述高温液态金属管路的两端分别为高温侧入口和高温侧出口,所述高温侧入口与马弗炉的出口连通,所述高温侧出口与换热器一的液态金属管路入口连通,所述常温液态金属管路临近高温侧入口处的外壁上设置有常温侧入口,所述试验件内部与高温侧内入口的外壁上为液态金属管道内径,所述常温液态金属管路临近高温侧出口的外壁上设置有常温测出口,所述常温测入口与换热器二出口相连,所述常温侧出口与电磁泵二入口连通。

10、进一步地,所述装置还包括多个温度传感器和多个压力传感器,所述多个温度传感器分别用于采集所述试验件常温侧液态金属入口温度t1、常温侧液态金属出口温度t2、高温侧液态金属入口温度t3、高温侧液态金属出口温度t4和试验件外壁面的温度tco,所述多个压力传感器分别用于采集所述马弗炉14的进口和出口管路内的压力。

11、进一步地,所述电磁泵一采用风冷散热电磁泵。

12、进一步地,所述风冷散热电磁泵的泵管为316l材质。

13、进一步地,所述装置还包括液位计,所述液位计用于检测膨胀罐一内部的高温液态金属的液位。

14、一种高温液态金属的流动传热性能测试方法,所述方法基于所述装置实现,所述方法包括以下步骤:

15、s1、向高温回路中充注待测液态金属,向常温回路中充注同种待测液态金属;启动去离子水回路;同时驱动高温回路和常温回路中的液态金属按照预设的流速进行流动;

16、s2、根据预设条件通过马弗炉加热控制高温回路中的待测液态金属的温度逐渐提高,在提高过程中,实时采集试验件常温测液态金属入口温度t1、常温测液态金属出口温度t2、高温侧液态金属入口温度t3、高温侧液态金属出口温度t4和试验件外壁面的温度tco;

17、s3、根据步骤s2得到的温度数据获得高温侧液态金属的定性温度t5和常温侧液态金属的定性温度t6;

18、

19、根据公式rhh=r-rλ-rch获得高温侧液态金属的热阻rhh;公式中rλ=rcλ+rhλ和其中,tcim为常温液态金属回路内壁面温度,φ为常温侧液态金属的换热量;

20、s4、根据s2-s3得到的数据,通过公式获得液态金属的对流换热系数h,其中,dhi,表示试验件内液态金属管道内径。

21、进一步地,所述保护气体为氩气。

22、本发明的有益之处在于:本发明解决了现有技术中因高温下液态金属具有易氧化性、腐蚀性或化学性质活泼等特点,使其高温下的对流换热系数测量难度和研制成本加大,导致某些液态金属在高温下的流动换热性能研究不足的问题。

23、本发明在液态金属为单相的条件下,该实验系统可以测定高压0-3mpa、高温工况下温度达1000℃,液态金属的对流换热系数,相比于现有测量方式,该系统的测定范围有大幅提高。

24、本发明相比于现有测量方式,该实验系统具备一定的除氧和耐腐蚀条件,物性类似于液态金属的单相流体均可用此系统测量。

25、本发明相比于现有测量方式,该实验系统可在测量试验结束后,通过向膨胀罐内挤压保护气体将液态金属回收于储液罐内,对废液进行处理可实现二次利用,从而避免液态金属的浪费和污染。

26、本发明所采用的电磁泵驱动液态金属,其产生的流动状态相比蠕动泵输送的液态金属流态更为连续,采用电磁流量计可在耐高温的同时具备更高的测量精度。现有技术中很多驱动液态金属都是采用蠕动泵这样的装置,它只能在常温下工作,而且可以实现的液态金属流速很有限,换成电磁泵在温度和流速方面更有优势。

27、本发明达到了现有技术实现不了的在高压高温环境来模拟航天环境。

技术特征:

1.一种高温液态金属的流动传热性能装置,其特征在于,所述装置包括高温液态金属回路、常温液态金属回路、去离子水回路;

2.根据权利要求1所述的一种高温液态金属的流动传热性能装置,其特征在于,所述装置还包括加热型储液罐一(16)和加热型储液罐二(26),所述加热型储液罐一(16)用于为所述高温回路提供高温液态金属,所述加热型储液罐一(16)的高温液态金属的出口与电磁泵一(31)的入口联通;所述加热型储液罐二(26)用于提供常温液态金属,所述加热型储液罐二(26)的常温液态金属的出口与电磁泵二(21)入口连通。

3.根据权利要求1所述的一种高温液态金属的流动传热性能装置,其特征在于,所述装置还包括高温气路,所述高温气路包括高温氩气瓶(18)和高温真空泵(17),所述高温氩气瓶(18)的出口同时与高温真空泵(17)的入口、加热型储液罐一(16)的气体入口、膨胀罐(13)的气体入口联通,高温真空泵(17)的出口与高温回路联通。

4.根据权利要求1所述的一种高温液态金属的流动传热性能装置,其特征在于,所述试验件(32)内部设置有高温液态金属管路和常温液态金属管路,所述常温液态金属管路暴露在所述高温液态金属管路外部,二者之间设置有内壁,所述高温液态金属管路的两端分别为高温侧入口和高温侧出口,所述高温侧入口与马弗炉(14)的出口连通,所述高温侧出口与换热器一(15)的液态金属管路入口连通,所述常温液态金属管路临近高温侧入口处的外壁上设置有常温侧入口,所述常温液态金属管路临近高温侧出口的外壁上设置有常温测出口,所述常温测入口与换热器二(25)出口相连,所述常温侧出口与电磁泵二(21)入口连通。

5.根据权利要求4所述的一种高温液态金属的流动传热性能装置,其特征在于,所述装置还包括多个温度传感器(t)和多个压力传感器(p),所述多个温度传感器(t)分别用于采集所述试验件(32)常温侧液态金属入口温度t1、常温侧液态金属出口温度t2、高温侧液态金属入口温度t3、高温侧液态金属出口温度t4和试验件(32)外壁面的温度tco,所述多个压力传感器(p)分别用于采集所述马弗炉(14)的进口和出口管路内的压力。

6.根据权利要求1所述的一种高温液态金属的流动传热性能装置,其特征在于,所述电磁泵一(31)采用风冷散热电磁泵。

7.根据权利要求6所述的一种高温液态金属的流动传热性能装置,其特征在于,所述风冷散热电磁泵的泵管为316l材质。

8.根据权利要求1所述的一种高温液态金属的流动传热性能装置,其特征在于,所述装置还包括液位计,所述液位计用于检测膨胀罐(13)内部的高温液态金属的液位。

9.一种高温液态金属的流动传热性能测试方法,其特征在于,所述方法基于权利要求1所述装置实现,所述方法包括以下步骤:

10.根据权利要求1所述的一种高温液态金属的流动传热性能测试方法,其特征在于,所述保护气体为氩气。

技术总结

一种高温液态金属的流动传热性能装置及测试方法,涉及液态金属领域。解决了现有技术中使其高温下的对流换热系数测量难度和研制成本加大,导致某些液态金属在高温下的流动换热性能研究不足的问题。所述装置包括高温液态金属回路、常温液态金属回路、去离子水回路;所述高温液态金属回路包括:电磁流量计一12、膨胀罐13、高温回路;所述常温液态金属回路包括:电磁流量计二22和常温回路,所述去离子水回路包括流量计9和水回路;氩气瓶、真空泵、加热型储液罐和膨胀罐依次连接,构成气路循环。还适用于高温液态金属流动换传热性能领域。

技术研发人员:秦江,徐静,程昆林,王毅琳

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!