本发明主要涉及尺寸检测领域,具体是一种活塞型线检测装置。

背景技术:

1、活塞是汽车发动机汽缸体中作往复运动的机件。活塞的基本结构可分为顶部、头部和裙部。由于活塞在缸体内高速运行,且伴随着汽油、柴油或者天然气的燃烧,因而活塞在运行过程中的温度较高。活塞裙部引导活塞在汽缸中作往复运动并承受侧压力,发动机工作时,因缸内气体压力的作用,活塞会产生弯曲变形。活塞受热后,由于活塞销处的金属多,因此其膨胀量大于其他各处。同时在活塞在侧压力作用下还会产生挤压变形。上述变形的综合结果,使得活塞裙部断面变成长轴垂直活塞销方向的椭圆。因而为了平衡活塞运行中的形变,现在的活塞加工通常将活塞的裙部外圆加工成椭圆,从而使活塞在形变后更接近于圆形,从而能够与缸体进行更好的接触密封,减少活塞的磨损,提高能量转换效率。

2、由于活塞的裙部外圆是一个特殊设计的椭圆,在进行产品质检时,就需要对活塞裙部的型线进行必要的检测,以保证活塞裙部尺寸合格。现有的检测设备都是对特定位置进行直接的检测,如专利号cn202122978035.0,一种活塞型线检测工具的专利文件,其就是对活塞裙部不同高度处的型线进行直接测量,整个测量过程较为繁琐,需要进行不断的调整与试错,检验效率较低。同时该种测量方法得到的各部分的数据无法很好的进行整合,很难将检测数据进行直观的展示。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种活塞型线检测装置,它能够将活塞型线数据转化为与标准曲线的对比,通过检测其与标准曲线误差的方式将活塞裙部型线数据直观的表现出来,使活塞型线的数据能够更为规范的进行检测,降低了活塞的型线检测合格与否的判断难度。

2、本发明为实现上述目的,通过以下技术方案实现:

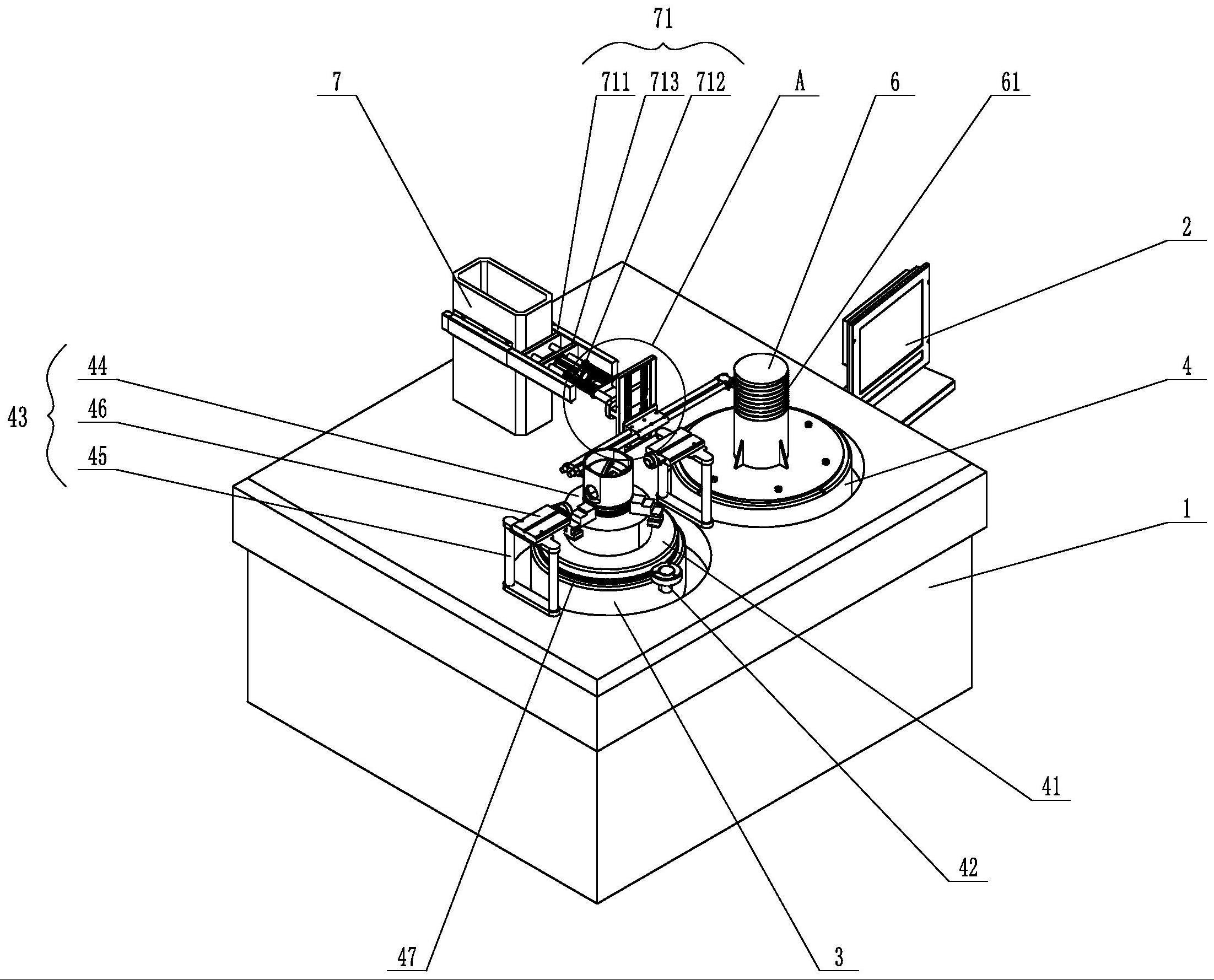

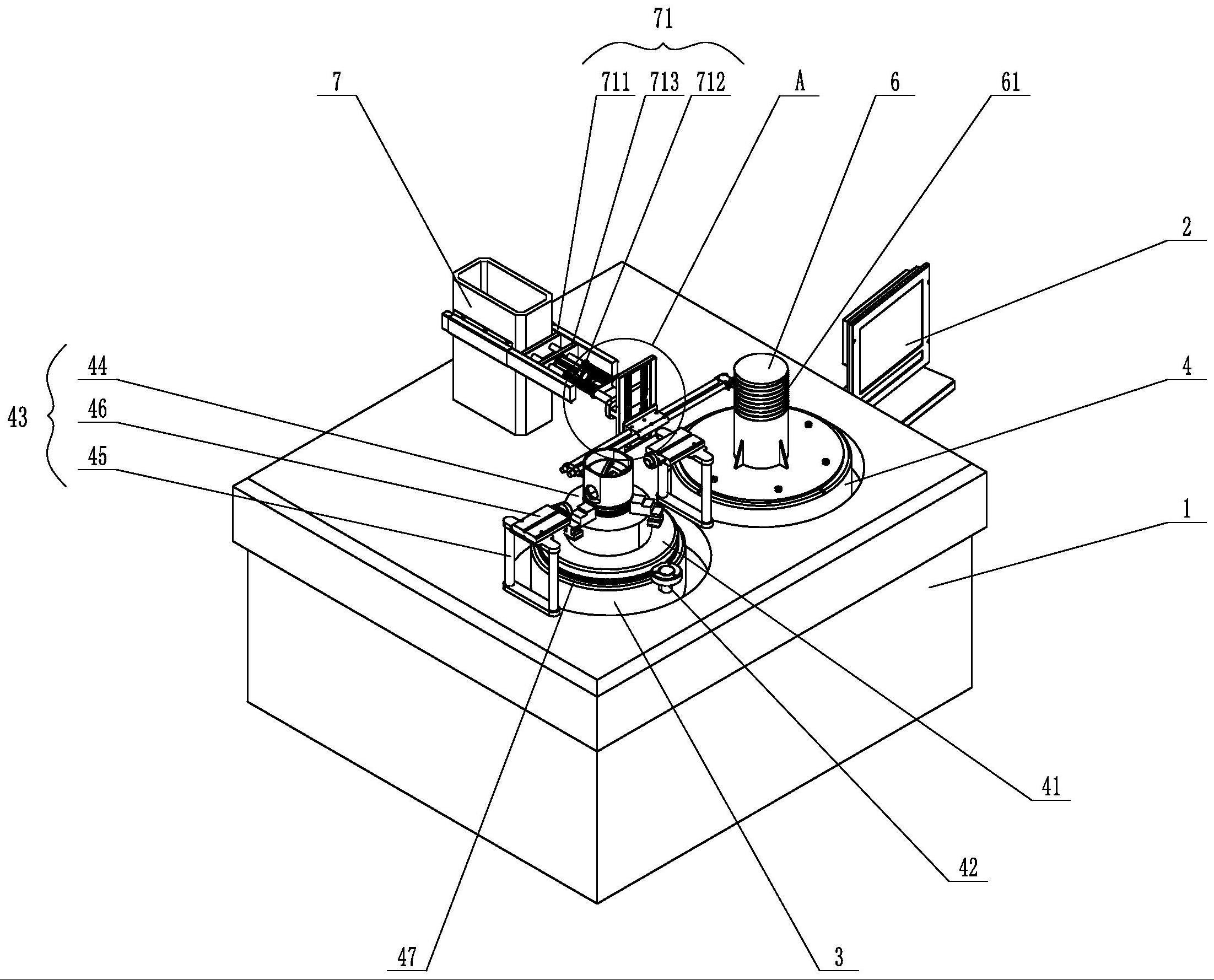

3、一种活塞型线检测装置,包括架体,所述架体顶部设置中控机,所述架体顶面设置基准转台以及检验转台,所述架体底部设置伺服驱动装置,所述伺服驱动装置用于驱动基准转台与检验转台同步转动,所述基准转台上可拆卸设置基准型线模型,所述基准型线模型上设置立体的型线槽,所述检验转台上同轴设置微调台,所述微调台一侧设置用于驱动微调台转动的微调伺服电机,所述微调台顶部设置夹具组件,所述夹具组件用于固定活塞工件,所述架体顶部一侧垂直设置检验架,所述检验架上设置平行伸缩架,所述平行伸缩架前端滑动设置垂直滑动架,所述垂直滑动架上滑动设置滑动座,所述滑动座上水平设置刚性的连接杆,所述连接杆靠近基准转台一端设置循迹测头,所述循迹测头与型线槽相适应,所述连接杆另一端设置型线测头,所述型线测头与循迹测头之间的距离等于所述基准转台轴线与检验转台轴线之间的距离。

4、所述夹具组件包括微调台顶面设置的电动卡盘以及两侧设置夹持架,所述夹持架顶部安装一对电磁销轴,两个所述电磁销轴同轴设置,所述电磁销轴与活塞销孔相配合。

5、所述电磁销轴前端呈锥形。

6、所述伺服驱动装置为伺服电机以及齿轮传动装置,所述齿轮传动装置设置在基准转台与检验转台之间,所述伺服电机的电机轴与基准转台的转轴通过联轴器连接。

7、所述微调伺服电机与检验转台一侧固定连接,所述检验转台转轴内安装导电滑环为微调伺服电机供电,所述微调台侧壁上设置微调齿,所述微调伺服电机通过减速箱与微调齿啮合驱动,所述微调伺服电机用于驱动微调台相对于检验转台转动。

8、所述平行伸缩架包括与检验架固定连接的支撑框架,所述支撑框架前端具有平行设置的一对伸缩直线导轨,所述伸缩直线导轨上滑动设置垂直安装座,所述垂直滑动架即安装在垂直安装座上,所述伸缩直线导轨中部设置限位块,所述垂直安装座与限位块之间设置缓冲弹簧。

9、所述垂直滑动架内呈垂直状态平行设置一对垂直直线导轨,所述滑动座即与垂直直线导轨滑动连接,所述垂直直线导轨顶部与滑动座之间设置调整弹簧。

10、所述支撑框架后侧设置磁吸座,所述垂直安装座末端设置磁吸盘,所述磁吸座与磁吸盘相适应。

11、所述连接杆在型线测头一端具有刻度,所述型线测头两侧设置与连接杆螺纹连接的固定螺母,通过所述固定螺母可调整型线测头的位置。

12、所述循迹测头前端为球头。

13、对比现有技术,本发明的有益效果是:

14、本发明设置了基准型线模型作为标准,通过循迹测头沿基准型线模型上的型线槽运行,带动型线测头同步运行。从而使得型线测头能够在待测活塞上以与型线槽相同的轨迹运行,从而检测活塞螺旋轨迹上的型线数据。由于型线槽的型线为标准线,则型线测头检测的数据为与标准线的误差,在中控机上显示的应当为在基准线上下跳跃的曲线。通过设定基准线的上下误差,则可非常直观的判断活塞型线是否合格。

15、本装置将活塞的型线数据转化为与标准线的误差数据,通过与标准数据的对比可以直观的将活塞型线的加工误差情况进行展现,从而更为简单的判断活塞型线加工是否合格,降低了活塞的裙部型线检测难度。

技术特征:1.一种活塞型线检测装置,包括架体(1),所述架体(1)顶部设置中控机(2),其特征在于:所述架体(1)顶面设置基准转台(3)以及检验转台(4),所述架体(1)底部设置伺服驱动装置(5),所述伺服驱动装置(5)用于驱动基准转台(3)与检验转台(4)同步转动,所述基准转台(3)上可拆卸设置基准型线模型(6),所述基准型线模型(6)上设置立体的型线槽(61),所述检验转台(4)上同轴设置微调台(41),所述微调台(41)一侧设置用于驱动微调台(41)转动的微调伺服电机(42),所述微调台(41)顶部设置夹具组件(43),所述夹具组件(43)用于固定活塞工件,所述架体(1)顶部一侧垂直设置检验架(7),所述检验架(7)上设置平行伸缩架(71),所述平行伸缩架(71)前端滑动设置垂直滑动架(72),所述垂直滑动架(72)上滑动设置滑动座(73),所述滑动座(73)上水平设置刚性的连接杆(74),所述连接杆(74)靠近基准转台(3)一端设置循迹测头(75),所述循迹测头(75)与型线槽(61)相适应,所述连接杆(74)另一端设置型线测头(76),所述型线测头(76)与循迹测头(75)之间的距离等于所述基准转台(3)轴线与检验转台(4)轴线之间的距离。

2.根据权利要求1所述的一种活塞型线检测装置,其特征在于:所述夹具组件(43)包括微调台(41)顶面设置的电动卡盘(44)以及两侧设置夹持架(45),所述夹持架(45)顶部安装一对电磁销轴(46),两个所述电磁销轴(46)同轴设置,所述电磁销轴(46)与活塞销孔相配合。

3.根据权利要求2所述的一种活塞型线检测装置,其特征在于:所述电磁销轴(46)前端呈锥形。

4.根据权利要求1所述的一种活塞型线检测装置,其特征在于:所述伺服驱动装置(5)为伺服电机以及齿轮传动装置,所述齿轮传动装置设置在基准转台(3)与检验转台(4)之间,所述伺服电机的电机轴与基准转台(3)的转轴通过联轴器连接。

5.根据权利要求1所述的一种活塞型线检测装置,其特征在于:所述微调伺服电机(42)与检验转台(4)一侧固定连接,所述检验转台(4)转轴内安装导电滑环为微调伺服电机(42)供电,所述微调台(41)侧壁上设置微调齿(47),所述微调伺服电机(42)通过减速箱与微调齿(47)啮合驱动,所述微调伺服电机(42)用于驱动微调台(41)相对于检验转台(4)转动。

6.根据权利要求1所述的一种活塞型线检测装置,其特征在于:所述平行伸缩架(71)包括与检验架(7)固定连接的支撑框架(711),所述支撑框架(711)前端具有平行设置的一对伸缩直线导轨(712),所述伸缩直线导轨(712)上滑动设置垂直安装座(714),所述垂直滑动架(72)即安装在垂直安装座(714)上,所述伸缩直线导轨(712)中部设置限位块(713),所述垂直安装座(714)与限位块(713)之间设置缓冲弹簧(715)。

7.根据权利要求6所述的一种活塞型线检测装置,其特征在于:所述垂直滑动架(72)内呈垂直状态平行设置一对垂直直线导轨(721),所述滑动座(73)即与垂直直线导轨(721)滑动连接,所述垂直直线导轨(721)顶部与滑动座(73)之间设置调整弹簧(722)。

8.根据权利要求6所述的一种活塞型线检测装置,其特征在于:所述支撑框架(711)后侧设置磁吸座(8),所述垂直安装座(714)末端设置磁吸盘(81),所述磁吸座(8)与磁吸盘(81)相适应。

9.根据权利要求1所述的一种活塞型线检测装置,其特征在于:所述连接杆(74)在型线测头(76)一端具有刻度,所述型线测头(76)两侧设置与连接杆(74)螺纹连接的固定螺母,通过所述固定螺母可调整型线测头(76)的位置。

10.根据权利要求1-8任一项所述的一种活塞型线检测装置,其特征在于:所述循迹测头(75)前端为球头。

技术总结本发明提供一种活塞型线检测装置,主要涉及尺寸检测领域。一种活塞型线检测装置,包括架体,所述架体顶面设置基准转台以及检验转台,所述基准转台上设置基准型线模型,所述基准型线模型上设置立体的型线槽,所述检验转台上设置微调台,所述微调台顶部设置夹具组件,所述架体顶部设置检验架,所述检验架上设置平行伸缩架,所述垂直滑动架上滑动设置滑动座,所述滑动座上水平设置刚性的连接杆,所述连接杆靠近基准转台一端设置循迹测头,所述连接杆另一端设置型线测头。本发明的有益效果在于:本发明将活塞型线数据转化为与标准曲线的对比,通过检测其与标准曲线误差的方式将活塞裙部型线数据直观的表现出来,使活塞型线的数据能够更为规范的进行检测。

技术研发人员:解居麟,崔积强,胡林,成善安,张成新

受保护的技术使用者:龙口市大川活塞有限公司

技术研发日:技术公布日:2024/1/12