一种金属材料基于应变速率影响的热机械疲劳寿命预测方法及存储介质与流程

本申请涉及一种金属材料的低周疲劳和热机械疲劳性能试验,属于热机械检测领域,尤其涉及一种金属材料基于应变速率影响的热机械疲劳寿命预测方法及计算机存储介质。

背景技术:

1、在航空航天、能源动力等诸多领域中,许多热端部件(内燃机活塞、燃气轮机叶片和涡轮盘等)长期在高温条和循环载荷下运行,该循环载荷包含三种载荷形式,即:装配载荷、机器载荷和热载荷。根据失效分析,其最主要失效形式为热载与机械载荷共同往复作用而形成的热机械疲劳损伤。热载荷与机械载荷交互耦合作用对材料疲劳的影响,使得循环失效周次往往不足105。如不能进行合理的热机械疲劳寿命预测,则会极大程度增加构件服役成本,降低构件服役安全性,并产生难以挽回的损伤。

2、由于热机疲劳损伤的复杂性,热机械疲劳寿命已经困扰了科研工作者近半个世纪。从最初的20世纪50年代以来,国内外学者在对材料热机械相关的疲劳损伤行为进行了大量的研究工作。从最初的manson-coffin方程,并在此基础上开始考虑频率和塑性应变对疲劳的影响,包括srp法、频率修正法等,但相应的模型需要大量的试验参数并缺乏物理意义。另一种则是基于线性累计损伤为基础的延性耗竭模型和时间分数模型,这种方法通过揭示热机械疲劳过程中物理损伤行为建立物理模型,包括neu-sehitoglu模型、miller模型和j积分模型。而这类方法的局限在于虽然公式的理论推导比较严谨,但由于没有考虑损伤之间的耦合作用使得在寿命预测过程中常出现非保守或过于保守的结果出现,同时该方法对不同材料的疲劳寿命缺乏适用性。因此,针对热机械疲劳失效问题,亟需一种相对简单、准确的疲劳寿命预测方法。

技术实现思路

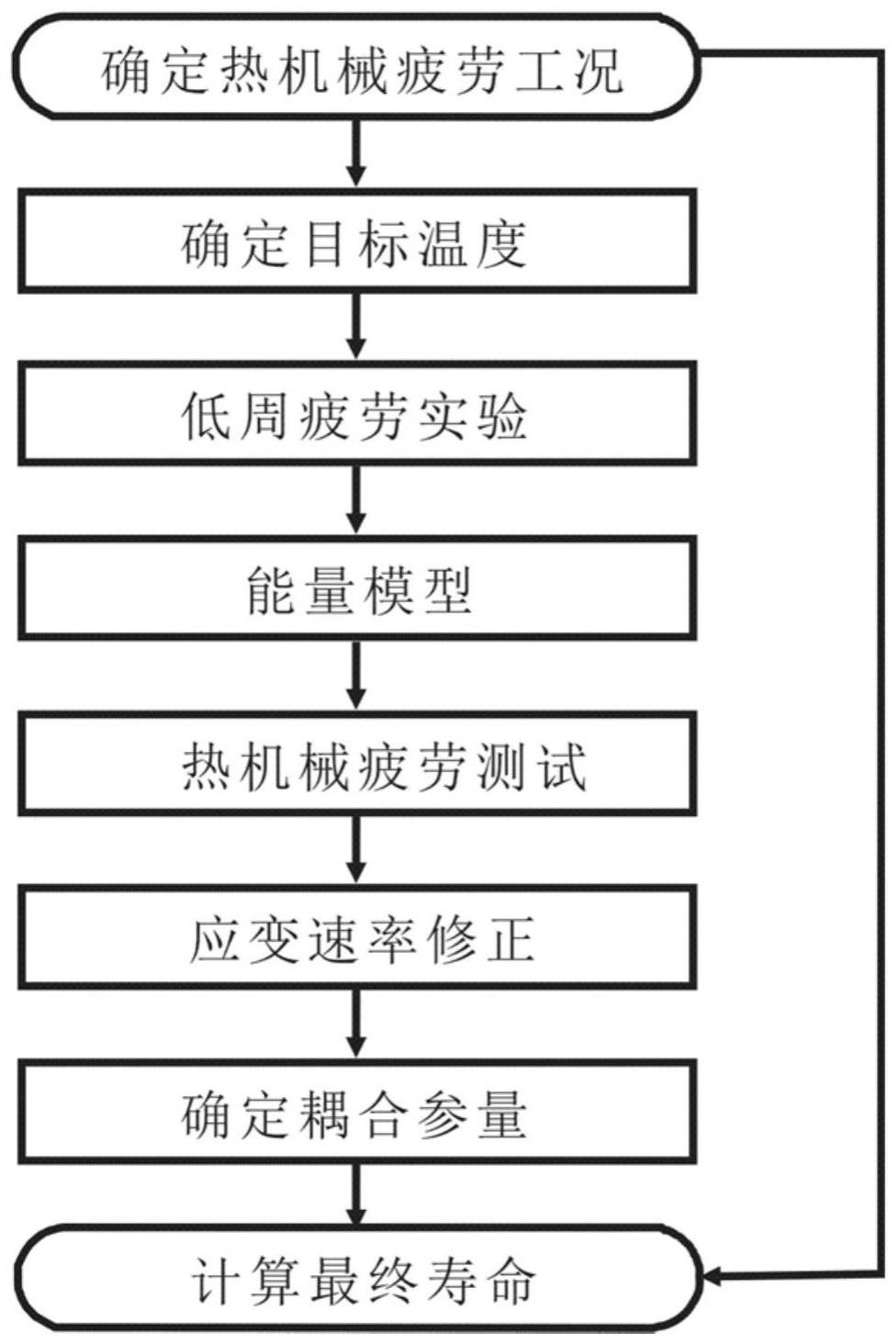

1、根据本申请的一个方面,提供了一种金属材料基于应变速率影响的热机械疲劳寿命预测方法,该方法引入了应变速率修正因素,考虑到疲劳-蠕变耦合损伤行为,只需要通过少量的低周疲劳和热机械疲劳测试,即能实现热机械疲劳寿命的准确预测,在提高了预测准确性的同时,大大降低了试验量需求。

2、所述金属材料基于应变速率影响的热机械疲劳寿命预测方法,包括:

3、(1)分析服役构件的实际服役工况,获取用于反映材料服役行为的热机械疲劳试验载荷谱,确定热机械疲劳试验控制参数的范围;

4、(2)确定待寿命预测构件的热机械疲劳的疲劳载荷范围,所述疲劳载荷范围包括目标应变幅值和试验温度范围;其中,所述疲劳载荷具备特征:机械载荷随时间周期性变化,温度随时间周期性变化;所述目标应变幅值包括热应变和机械应变幅数值;

5、(3)根据所述热机械疲劳试验控制参数的范围,选择在热机械疲劳的最高温度及所述目标应变幅值条件下,进行恒温低周疲劳性能测试,获得循环塑性应变δεp、应力范围δσ、单周次滞回能wi、循环周次i和应变速率计算滞回环形状因子k;

6、(4)基于能量法,建立稳定滞回能ws和对应的疲劳寿命nf之间的关系,获得材料参数w0和β的数值;

7、(5)进行热机械疲劳试验,获得中值稳定滞回能ws、循环周次和应变速率和滞回环形状因子k;

8、(6)在低周疲劳能量模型参数基础上,引入应变速率和蠕变-疲劳损伤耦合指数r,建立热机疲劳寿命预测模型;

9、(7)将步骤(4)和(5)的数据和参数代入步骤(6)的所述热机疲劳寿命预测模型中,获得损伤耦合指数,计算出不同温度范围和机械应变的热机疲劳寿命。

10、可选地,步骤(1)中,热机械疲劳试验控制参数包括:试验最高温度、最低温度、加热速率、冷却速率、高温保持时间、低温保持时间和约束系数。试验室中普遍采用的热机械疲劳试验波形包括同相位(ip,最大拉伸应变对应最高温度)和反相位(op,最大压缩应力对应最高温度)。本申请的方法对于同相位及反相位热机械疲劳均适用。

11、进一步地,步骤(2)中,所述机械应变幅数值范围及试验温度范围需根据实际工况条件选取,且机械载荷变化周期与温度载荷变化周期相同,热应变幅数值范围通过试验温度的变化获得。

12、进一步地,步骤(3)中,单周次滞回能wi获取的简化方法为特定温度下应变和应力来确定相应的塑性应变能,具体公式如下所示:

13、wi=∫σdε=k·δεp·δσ

14、其中,wi为单一滞回环塑性应变能,δεp和δσ分别是塑性应变和应力范围,k为滞回环形状因子;

15、或,通过软件直接获取。

16、进一步地,步骤(4)中,基于能量法的模型如下公式所示:

17、

18、其中,nf为疲劳寿命,ws为稳定滞回能,试验中选取中值寿命对应的滞回能,β、w0为拟合参数。

19、进一步地,步骤(6)还包括:根据实际服役工况,选择不同的总应变幅和温度范围。

20、进一步地,步骤(6)中,所述热机械疲劳寿命预测模型如下公式所示:

21、

22、其中,表示热机械疲劳寿命,常数w0和β的数值通过步骤(4)获得,蠕变-疲劳损伤耦合指数r根据低周疲劳性能测试及热机械疲劳试验的数据求得。

23、优选地,所述低周疲劳性能测试及热机械疲劳试验的数据包括:至少分别需要2个不同总机械应变的热机疲劳和对应最高温度的等温低周疲劳。

24、根据本申请的又一个方面,提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机执行指令,当所述计算机执行指令在计算机上运行时,使得所述计算机执行所述金属材料基于应变速率影响的热机械疲劳寿命预测方法中的部分或全部步骤。

25、本申请能产生的有益效果包括:

26、1)本申请所提供的预测方法采用了基于能量法的能量模型,对不同条件的疲劳(低周疲劳和热机械疲劳)寿命预测,具有良好的适用性。

27、2)本申请所提供的热机疲劳寿命预测模型,在传统的能量法模型基础上,考虑应变速率的影响。根据热机械疲劳的损伤特点,考虑到除了疲劳损伤外,还具有与时间相关的蠕变损伤,通过引入损伤耦合指数,对应变速率进行修正。本申请综合了能量模型和频率修正模型的优点,具有物理意义明确、预测准确、适用性高的特点。通过简单的理论推导,利用低周疲劳数据并经过少量热机械数据修正,极大程度节约时间、人力和金钱成本。

技术特征:

1.一种金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于,该方法包括:

2.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于,步骤(1)中,热机械疲劳试验控制参数包括:试验最高温度、最低温度、加热速率、冷却速率、高温保持时间、低温保持时间和约束系数。

3.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于,步骤(2)中,所述机械应变幅数值范围及试验温度范围需根据实际工况条件选取,且机械载荷变化周期与温度载荷变化周期相同,热应变幅数值范围通过试验温度的变化获得。

4.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于,步骤(3)中,单周次滞回能wi的获取方法为:通过如下公式计算得到:

5.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于,步骤(4)中,基于能量法的模型如下公式所示:

6.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于:步骤(6)还包括:根据实际服役工况,选择不同的总应变幅和温度范围。

7.根据权利要求1所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于:步骤(6)中,所述热机械疲劳寿命预测模型如下公式所示:

8.根据权利要求7所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法,其特征在于:所述低周疲劳性能测试及热机械疲劳试验的数据包括:至少分别需要2个不同总机械应变的热机疲劳和对应最高温度的等温低周疲劳。

9.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有计算机执行指令,当所述计算机执行指令在计算机上运行时,使得所述计算机执行权利要求1至8任一项所述的金属材料基于应变速率影响的热机械疲劳寿命预测方法。

技术总结

本申请公开了一种金属材料基于应变速率影响的热机械疲劳寿命预测方法及存储介质,其中方法包括:首先确定热机械疲劳工况、目标温度,进行金属材料的低周疲劳和热机械疲劳试验,确定低周和热机械疲劳循环滞回能与塑性应变、应力范围之间的关系,建立低周疲劳能量模型并获得相关参数;再引入疲劳‑蠕变损伤耦合指数,对应变速率进行修正,得到热机疲劳寿命预测模型,最终实现预测。本申请只需要通过少量的低周疲劳和热机械疲劳测试,即可实现热机械疲劳寿命的准确预测,同时也可用于低周疲劳寿命预测,提高准确性的同时,明显节约了时间、人力和物力,可应用于燃气轮机叶片和涡轮盘,内燃机活塞等高温合金和耐热金属材料的蠕变‑疲劳耦合寿命预测。

技术研发人员:王猛,闫昌建,朱世安

受保护的技术使用者:广东腐蚀科学与技术创新研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!