一种基于进给轴电机相电流判断刀具能力的方法与流程

本发明涉及一种搓齿力是否合格的判断方法,具体涉及一种基于进给轴电机相电流判断刀具能力的方法。

背景技术:

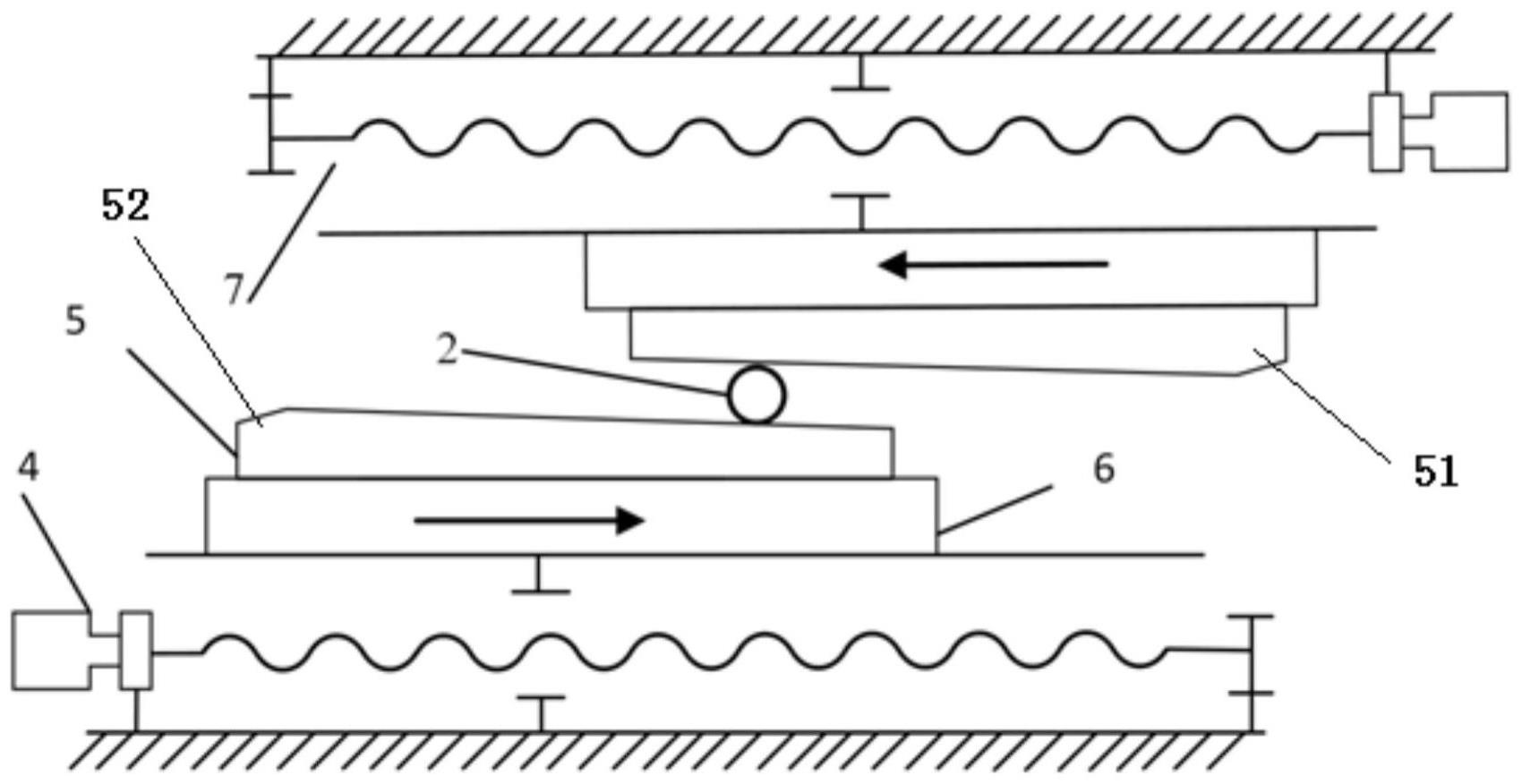

1、搓齿加工是借鉴渐开线齿轮与齿条啮合原理演变而来的一种精密塑性成型方法,广泛用于花键类零件的加工。如图1和图2所示,在搓齿加工过程中,工件2被前顶尖1和后顶尖3夹持住,使得工件2位于搓齿刀5的上板51和下板52之间,上板51和下板52均安装在各自对应的工作台6上,工作台6安装在滚珠丝杠进给系统7上,滚珠丝杠进给系统7上设置有电机4,上板51和下板52的运动方向相反做旋转运动,最终完成工件2的加工。搓齿刀5的上板51和下板52均分为粗搓、精搓和退出三部分,以保证搓齿刀5进行一次运动,就能完成花键的粗精加工全过程。

2、由搓齿加工原理可知,粗搓、精搓和退出三部分的齿高、齿厚和压力角等参数由花键的齿数、模数和跨棒距等参数决定,因此导致了加工不同参数的花键需要重新设计不同的搓齿刀5。此外,新设计的搓齿刀5还需进行多次的试切以验证其对加工精度、质量和刀具寿命的影响。特别是搓齿刀5设计参数的不同,导致上板51和下板52在不同阶段所受的力不同,不同阶段受力不同会影响刀具的使用寿命。然而,寿命试验非常耗时,在新产品开发任务繁重和不同材料选型的情况下,生产厂家很少进行寿命试验,严重影响了用户的生产成本和加工效率。

3、综上所述,由于目前缺乏有效的能够直接观察的搓齿刀力的计算模型与测量手段,无法直接判断搓齿刀具各段产生的力是否合理。若搓齿刀各段产生的力不合理,会使得工件容易发生断齿,严重的影响刀具使用寿命,增加了刀具的加工成本。

4、公开号为cn114004042a的中国发明,公开了一种融合刀具磨损监测的难加工材料粗加工高效铳削参数优化方法,该方法步骤繁琐、需要考虑的变量较多,不适用简单的判定环境中。

技术实现思路

1、本发明提供了一种基于进给轴电机相电流判断刀具能力的方法,用于解决目前缺乏搓齿刀具上力的测量方法以及判断标准的问题。

2、本发明中首先针对搓齿过程,分析搓齿刀具失效现象及规律。其次,通过三相交流电机模型建立进给系统电机相电流与搓齿力之间的关系,研究搓齿过程搓齿力的变化规律。最后,根据所得规律提出统计分析指标,对搓齿刀具在粗搓、精搓和退出阶段产生的力进行分析,判断刀具设计是否合理,达到间接提升刀具使用寿命的目的。

3、为实现上述目标,本发明的技术方案如下:

4、一种基于进给轴电机相电流判断刀具能力的方法,其特殊之处在于,包括如下步骤:

5、步骤1,分别在粗搓阶段、精搓阶段以及退出阶段采集进给轴电机中的n个第一相的电流ia、n个第二相的电流ib以及n个第三相的电流ic;

6、步骤2,通过粗搓阶段、精搓阶段以及退出阶段采集得到的n个第一相的电流ia、n个第二相的电流ib以及n个第三相的电流ic,计算出n个粗搓阶段、精搓阶段以及退出阶段采集的电机转子电流ir;

7、步骤3,根据粗搓阶段、精搓阶段以及退出阶段采集的n个转子电流ir分别计算出粗搓阶段转子电流的均值μcc、精搓阶段转子电流的均值μjc以及退出阶段转子相电流的均值μtc;

8、步骤4,通过粗搓阶段的转子电流的均值μcc、精搓阶段转子电流的均值μjc以及退出阶段转子电流的均值μtc分别计算出粗搓阶段转子电流的方差scc、精搓阶段转子电流的方差sjc以及退出阶段转子电流的stc;

9、步骤5,若满足:μcc≥max(μjc,μtc)、sjc≤min(scc,stc)以及k≥ξ符合要求,则判断刀具能力符合要求;

10、其中k为刀具阈值选择指标,ξ为刀具阈值。

11、进一步地,步骤3中,通过下式计算粗搓阶段的转子电流的均值μcc、精搓阶段转子电流的均值μjc以及退出阶段转子电流的均值μtc;

12、

13、

14、

15、其中,ir,i,cc为粗搓阶段任意时刻电机转子的电流,ir,i,jc为精搓阶段任意时刻电机转子的电流,ir,i,tc为退出阶段任意时刻电机转子的电流,n为ir,i,cc、ir,i,jc及ir,i,tc的数量值。

16、进一步地,步骤4中,通过下式分别计算出粗搓阶段的转子电流的方差scc、精搓阶段转子电流的方差sjc以及退出阶段转子电流的方差stc;

17、

18、

19、

20、其中,为粗搓阶段电机转子电流的平均值,为精搓阶段电机转子电流的平均值,为退出阶段电机转子电流的平均值。

21、与现有技术相比,本发明的有益效果如下:

22、本发明能够在试切环节通过进给轴电机的转子电流对搓齿力进行评价,快速准确地选出最优设计参数的刀具,可降低生产成本。此外,本发明无需专用的试验台、无需专用的传感器进行测量与分析,减少了试验用具,使得其能够直接使用的场所增多。并且弥补了加工过程中搓齿力变化规律分析的空白。

技术特征:

1.一种基于进给轴电机相电流判断刀具能力的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种基于进给轴电机相电流判断刀具能力的方法,其特征在于:步骤3中,通过下式计算粗搓阶段的转子电流的均值μcc、精搓阶段转子电流的均值μjc以及退出阶段转子电流的均值μtc;

3.根据权利要求1所述的一种基于进给轴电机相电流判断刀具能力的方法,其特征在于:步骤4中,通过下式分别计算出粗搓阶段的转子电流的方差scc、精搓阶段转子电流的方差sjc以及退出阶段转子电流的方差stc;

技术总结

本发明涉及一种基于进给轴电机相电流判断刀具能力的方法,解决了目前刀具在应用过程中缺乏直接判断标准的问题。本发明包括如下步骤:步骤1,采集进给轴电机中的第一相的电流i<subgt;a</subgt;、第二相的电流i<subgt;b</subgt;以及第三相的电流i<subgt;c</subgt;;步骤2,通过i<subgt;a</subgt;、i<subgt;b</subgt;以i<subgt;c</subgt;,计算出电机转子电流I<subgt;r</subgt;;步骤3,根据转子电流I<subgt;r</subgt;分别计算出粗搓阶段的转子电流的均值μ<subgt;cc</subgt;、精搓阶段转子电流的均值μ<subgt;jc</subgt;以及退出阶段转子相电流的均值μ<subgt;tc</subgt;;步骤,4,通过μ<subgt;cc</subgt;、μ<subgt;jc</subgt;以及μ<subgt;tc</subgt;分别计算出粗搓阶段的转子电流的方差s<subgt;cc</subgt;、精搓阶段转子电流的方差s<subgt;jc</subgt;以及退出阶段转子电流的s<subgt;tc</subgt;;步骤5,通过粗搓阶段的转子电流的均值μ<subgt;cc</subgt;、精搓阶段转子电流的均值μ<subgt;jc</subgt;与退出阶段转子电流的均值μ<subgt;tc</subgt;之间的关系判断刀具符合要求。

技术研发人员:潘天航,严鉴铂,寇植达,王艳丽,王佳敏,唐永鹏

受保护的技术使用者:陕西法士特齿轮有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!