一种验证轮胎耐沟底裂口性能的试验方法与流程

本发明属于轮胎,具体为一种验证轮胎耐沟底裂口性能的试验方法。

背景技术:

1、现有一般认为轮胎沟底裂口为轮胎受到侧向力引起的疲劳损伤,过去普遍通过实际路试进行验证。现有路试验证方法一般没有耐沟底裂口性能优劣的客观的评价标准,只能主观进行臆断。公告号为cn108287080a的发明专利公开了一种轮胎沟裂及延展问题的路试评价方法,该专利通过不同使用时期的比例比较,评价轮胎的沟裂及延展问题的优劣,该专利通过轮胎的沟裂及延展问题的判断来判断轮胎抵抗沟裂的能力,精度较高,方便快捷。但是轮胎早期沟底裂口一般为沟底损伤后制造内应力释放导致,而上述专利提供的试验方法无法控制初始裂口出现的时间,在轮胎实际行驶超过4万公里,胎冠完全成长后,出现的裂口难以延展,不能客观有效的评价新产品的耐早期沟底裂口性能,且实际路试周期较长,试验成本偏高。为此,本发明旨在提出一种客观有效且时间与金钱成本可控的验证轮胎耐沟底裂口性能的试验方法。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种验证轮胎耐沟底裂口性能的试验方法。

2、为了解决上述问题,本发明提供了以下技术方案:

3、一种验证轮胎耐沟底裂口性能的试验方法,包括以下步骤:

4、(1)、试验轮胎选取合格的未经过机床处理的的新胎,以便确保轮胎制造内应力没有被释放;

5、(2)、在试验轮胎胎肩位置标记需要预制裂纹切口不低于9处,标记位置沿轮胎周向等分排布,避开沟底磨耗标识位置,应变获得足够样品数量减少测量误差影响;

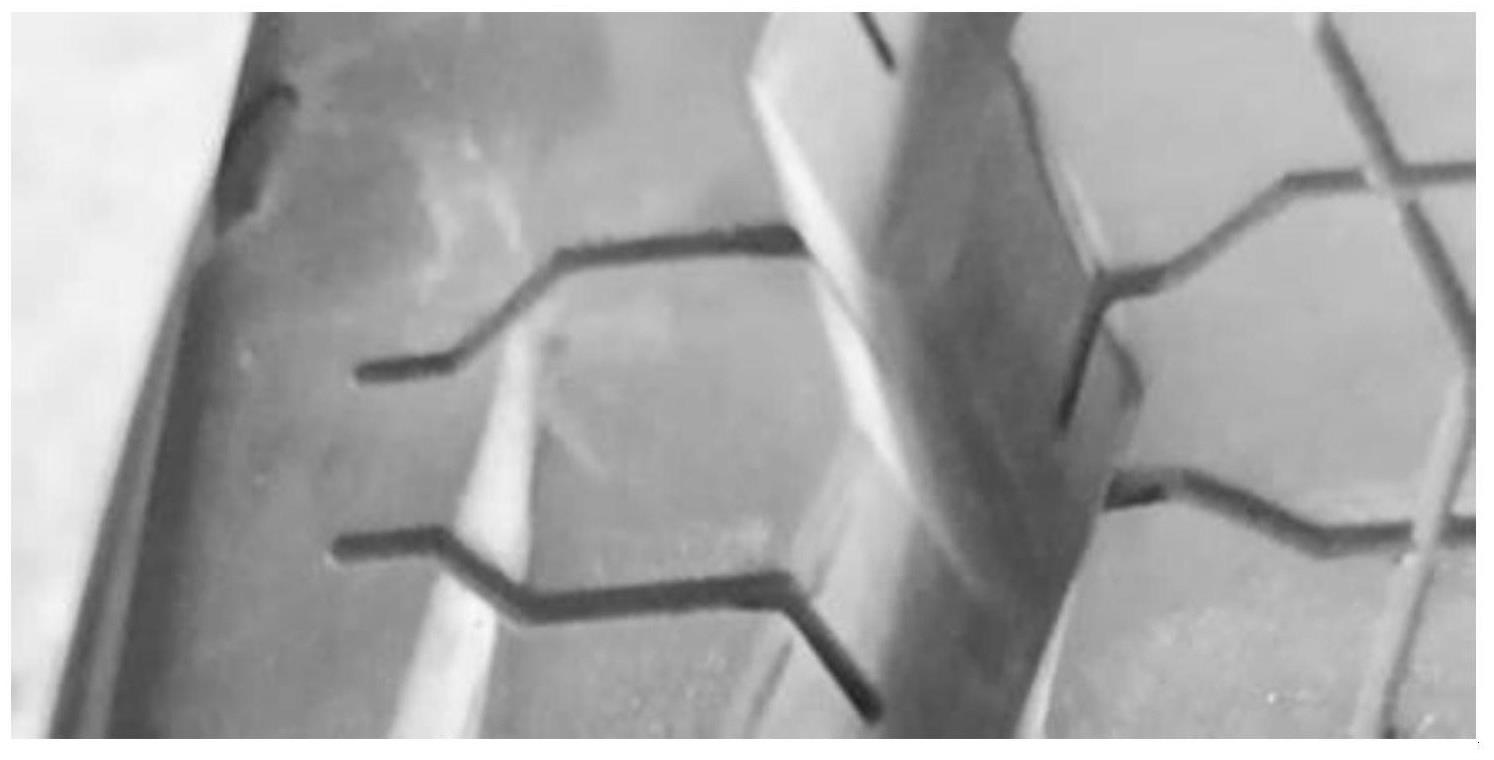

6、(3)、同标记一圆周等分位置,在轮胎轴向不同位置分别在沟槽底部预制裂纹切口,对于纵向曲折花纹包含同种花纹沟的不同位置;

7、(4)、将轮胎充至标准气压,在标记的切口位置切口深度不超过胎面沟底胶厚度的4/5,切口长度为3-8mm,切口方向需要验证预计裂纹延伸方向;

8、(5)、试验前使用精度不低于0.2mm的内卡钳测量切口长度l初始,采用标准载荷按照70km/h累计行驶5000km,进行机床处理,以便确保轮胎胎面充分成长达到稳定,试验完成后冷却补气至标准气压使用精度不低于0.2mm的内卡钳测量切口长度l结束,可得裂纹增长量δl=l结束-l初始;

9、(6)、对比机床处理前后裂纹长度的变化,需要对轮胎轴向不同位置分别进行处理;

10、(7)、针对不同结构相同花纹轮对比,需要选择相同轴向位置分别进行对比。

11、优选的,所述切口使用的工具为小平头木工雕刻刀切割,且使用之前先进行加热处理。

12、优选的,所述预制裂纹切口需要编号并记录预制裂纹切口长度。

13、优选的,所述对比机床处理前后裂纹长度的变化,需要采用轮胎充气至标准气压情况下测量数据。

14、本发明的有益效果是:

15、本发明提供的试验方法是通过在轮胎花纹沟底预制裂纹切口并进行室内机床处理,可以客观有效的验证由于轮胎内应力释放引起的早期沟底裂口,且采用室内试验,时间与金钱成本可控,并可据此判断轮胎结构缺陷出现的原因,帮助产品开发改进。

技术特征:

1.一种验证轮胎耐沟底裂口性能的试验方法,其特征在于:包括以下步骤:

2.根据权利要求1中所述的一种验证轮胎耐沟底裂口性能的试验方法,其特征在于:所述切口使用的工具为小平头木工雕刻刀切割,且使用之前先进行加热处理。

3.根据权利要求1中所述的一种验证轮胎耐沟底裂口性能的试验方法,其特征在于:所述预制裂纹切口需要编号并记录预制裂纹切口长度。

4.根据权利要求1中所述的一种验证轮胎耐沟底裂口性能的试验方法,其特征在于:所述对比机床处理前后裂纹长度的变化,需要采用轮胎充气至标准气压情况下测量数据。

技术总结

本发明公开了一种验证轮胎耐沟底裂口性能的试验方法,本发明提供的试验方法沿着轮胎周向圆周等分预制裂纹切口,经过机床处理后,对比机床处理前后裂纹长度的变化,判断评价轮胎的耐沟底裂口性能。本发明提供的试验方法是通过在轮胎花纹沟底预制裂纹切口并进行室内机床处理,可以客观有效的验证由于轮胎内应力释放引起的早期沟底裂口,且采用室内试验,时间与金钱成本可控,并可据此判断轮胎结构缺陷出现的原因,帮助产品开发改进。

技术研发人员:王锋,郑龙跃,赵学峰,刘帅,李明,陈雪梅

受保护的技术使用者:山东玲珑轮胎股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!