轴承套圈内圈检测系统及方法与流程

本发明涉及轴承套圈领域,尤其涉及一种轴承套圈内圈检测系统及方法。

背景技术:

1、轴承套圈(bearingring)是具有一个或几个滚道的向心滚动轴承的环形零件。一般地,轴承套圈的生产步骤如下所示:

2、1、锻造:锻造过程中若产生过烧、过热、内裂成网状碳化物等都会降低套圈的韧性和强度。所以必须始终严格控制加工温度、循环加热和锻后散热条件(如喷雾冷却)等,特别是地较大品种套圈终锻后,温度在700℃以上的,不得堆积摆放。

3、2、热处理:对热处理设备密切监控是车间一项重要工作。监测设备的可靠性。对仪表、热电偶等重要温控器具须密切监控,确保测量数据准确可靠;对误差超标的要及时更换,严禁带病运行。

4、3、磨削工序的监控:成品进口轴承套圈不允许有磨削烧伤和磨削裂纹存在,特别是内圈改锥度的配合面上不得有烧伤。套圈若酸洗后应进行全检,剔出烧伤产品,严重烧伤的不能返修或返修不合格的应予报废,不允许有磨削烧伤的套圈进入装配工序。

5、4、标识管理:钢材入库后到套圈磨削前,各工序必须严格管理,严格区分gcr15和gcr15simn两种不同材质材料和产品。

6、然而,在实际的轴承套圈的生产过程中,其内圈质量决定了后续轴承套圈使用的安全性和稳定性,因此其内圈质量要比外圈质量更为重要,是轴承套圈出厂时的重要检测工序。但是,现有技术中存在的轴承套圈的质检机制是针对轴承套圈整体形态的,缺乏对轴承套圈的内圈的针对性检测方案,更不用说提升轴承套圈内圈形态检测的精度了。

技术实现思路

1、为了解决相关领域的技术问题,本发明提供了一种轴承套圈内圈检测系统及方法,通过定制的信号处理机制确定对轴承套圈采集信息的可靠性,再根据轴承套圈内圈的拟合曲线各处曲率的一致性判断轴承套圈内圈的形态标准程度,从而保证后续轴承套圈使用的安全性和稳定性。

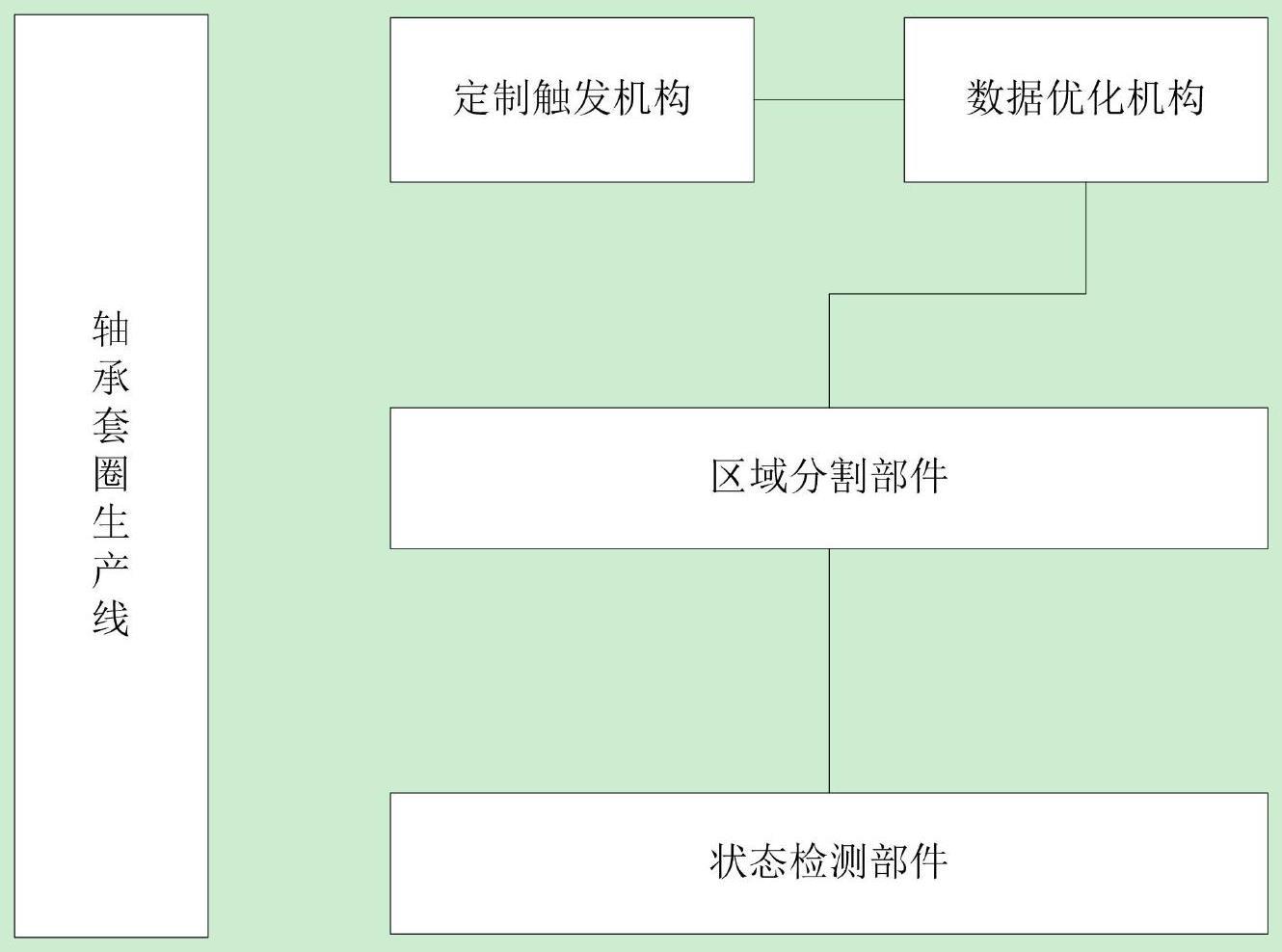

2、根据本发明的一方面,提供了一种轴承套圈内圈检测系统,所述系统包括:

3、轴承套圈生产线,用于基于铸造轴承套圈的钢材材料完成对各件轴承套圈的逐件生产操作;

4、定制触发机构,用于在俯拍成像机构面对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行俯拍成像动作获得的预览图像中轴承套圈成像区域的各个像素点分别对应的各个景深数值的均方差小于等于设定均方差阈值时,发出正视检测信号以触发所述俯拍成像机构对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行的实拍成像动作;

5、数据优化机构,与所述定制触发机构连接,用于对所述实拍成像动作对应的现场实拍图像顺序执行点像复用动作、基于指数变换的图像内容增强动作以及随机噪声消除动作,以获得对应的数据优化图像;

6、区域分割部件,与所述数据优化机构连接,用于基于铸造轴承套圈的钢材材料的亮度数值分布区间实现对数据优化图像中轴承套圈成像区域的解析,并基于轴承套圈的内外圈的分布形态从所述轴承套圈成像区域中提取内圈成像子区域;

7、状态检测部件,与所述区域分割部件连接,用于对所述内圈成像子区域进行拟合以获得对应的内圈轮廓曲线,在所述内圈轮廓曲线上以均匀间隔获取曲线上各个位置分别对应的各个曲率,在所述各个曲率中的最大曲率和最小曲率的差值的绝对值小于等于设定差值限量时,发出圈体标准信号;

8、其中,所述状态检测部件还用于在所述各个曲率中的最大曲率和最小曲率的差值的绝对值大于所述设定差值限量时,发出圈体偏差信号。

9、根据本发明的另一方面,还提供了一种轴承套圈内圈检测方法,所述方法包括:

10、使用轴承套圈生产线,用于基于铸造轴承套圈的钢材材料完成对各件轴承套圈的逐件生产操作;

11、使用定制触发机构,用于在俯拍成像机构面对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行俯拍成像动作获得的预览图像中轴承套圈成像区域的各个像素点分别对应的各个景深数值的均方差小于等于设定均方差阈值时,发出正视检测信号以触发所述俯拍成像机构对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行的实拍成像动作;

12、使用数据优化机构,与所述定制触发机构连接,用于对所述实拍成像动作对应的现场实拍图像顺序执行点像复用动作、基于指数变换的图像内容增强动作以及随机噪声消除动作,以获得对应的数据优化图像;

13、使用区域分割部件,与所述数据优化机构连接,用于基于铸造轴承套圈的钢材材料的亮度数值分布区间实现对数据优化图像中轴承套圈成像区域的解析,并基于轴承套圈的内外圈的分布形态从所述轴承套圈成像区域中提取内圈成像子区域;

14、使用状态检测部件,与所述区域分割部件连接,用于对所述内圈成像子区域进行拟合以获得对应的内圈轮廓曲线,在所述内圈轮廓曲线上以均匀间隔获取曲线上各个位置分别对应的各个曲率,在所述各个曲率中的最大曲率和最小曲率的差值的绝对值小于等于设定差值限量时,发出圈体标准信号;

15、其中,所述状态检测部件还用于在所述各个曲率中的最大曲率和最小曲率的差值的绝对值大于所述设定差值限量时,发出圈体偏差信号。

16、由此可见,本发明至少需要具备以下两处显著的技术进步:

17、第一处、在俯拍成像机构面对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行俯拍成像动作获得的预览图像中轴承套圈成像区域的各个像素点分别对应的各个景深数值的均方差小于等于设定均方差阈值时,判断俯拍成像机构的成像镜头与水平放置的单件轴承套圈的上表面平行,以触发所述俯拍成像机构对轴承套圈生产线推送过来的、水平放置的单件轴承套圈执行的实拍成像动作,从而为后续的轴承套圈内圈的形态标准判断提供可靠的参考数据;

18、第二处、基于轴承套圈的内外圈的分布形态从轴承套圈成像区域中提取内圈成像子区域,对所述内圈成像子区域进行拟合以获得对应的内圈轮廓曲线,在所述内圈轮廓曲线上以均匀间隔获取曲线上各个位置分别对应的各个曲率,在所述各个曲率中的最大曲率和最小曲率的差值的绝对值小于等于设定差值限量时,发出圈体标准信号,否则,发出圈体偏差信号,从而完成对轴承套圈内圈的高精度的形态标准判断,避免劣质形态的轴承套圈流入市场。

技术特征:

1.一种轴承套圈内圈检测系统,其特征在于,所述系统包括:

2.如权利要求1所述的轴承套圈内圈检测系统,其特征在于,所述系统还包括:

3.如权利要求1-2任一所述的轴承套圈内圈检测系统,其特征在于:

4.如权利要求1-2任一所述的轴承套圈内圈检测系统,其特征在于:

5.如权利要求4所述的轴承套圈内圈检测系统,其特征在于:

6.一种轴承套圈内圈检测方法,其特征在于,所述方法包括:

7.如权利要求6所述的轴承套圈内圈检测方法,其特征在于,所述方法还包括:

8.如权利要求6-7任一所述的轴承套圈内圈检测方法,其特征在于:

9.如权利要求6-7任一所述的轴承套圈内圈检测方法,其特征在于:

10.如权利要求9所述的轴承套圈内圈检测方法,其特征在于:

技术总结

本发明涉及一种轴承套圈内圈检测系统,包括:轴承套圈生产线,用于基于铸造轴承套圈的钢材材料完成逐件轴承套圈生产;定制触发机构,用于在俯拍成像机构面对单件轴承套圈执行俯拍成像动作获得的预览图像中轴承套圈成像区域的各个像素点分别对应的各个景深数值的均方差未超限时,触发实拍成像动作;状态检测部件,用于基于实拍图像中内圈拟合曲线各处曲率的一致程度决定是否发出圈体标准信号。本发明还涉及一种轴承套圈内圈检测方法。通过本发明,通过定制的信号处理机制确定对轴承套圈采集信息的可靠性,再根据轴承套圈内圈的拟合曲线各处曲率的一致性判断轴承套圈内圈的形态标准程度,从而保证了出厂轴承套圈产品的质量。

技术研发人员:严丰泽

受保护的技术使用者:宁波川原精工机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!