一种铝合金表面微尺度点蚀坑深度测量方法与流程

本发明属于失效分析和微观分析,涉及一种铝合金表面微尺度点蚀坑深度测量方法。

背景技术:

1、铝合金具有高强度、高刚度、低密度、低成本、易于成型和加工等优点,被广泛应用于航空航天各类结构中。但是,铝合金材料对腐蚀性介质较为敏感,特别是在沿海、多雨、潮湿的地区,铝合金表面极易发生点蚀。因此,铝合金构件表面的腐蚀问题更成为设计、工艺及检测分析人员必须要面对的难题。

2、铝合金表面在腐蚀性介质作用下容易发生点蚀,在s、cl等腐蚀性介质作用下,在铝合金表面形成一个个点蚀坑,在点蚀坑肩部、底部容易引发裂纹萌生、扩展并导致结构失效。航空航天中广泛使用的铝合金材料,特别是2000系及7000系铝合金材料,在环境介质下对腐蚀是非常敏感的,铝合金表面点蚀坑若不加以控制,容易形成应力腐蚀、腐蚀疲劳的裂纹源,造成灾难性的后果。因此,测量蚀坑深度对于铝合金构件寿命预测、可靠性保证均有重要意义。

3、目前点蚀坑深度的测量方法包括直接测量法、覆膜测量法、三维重构测量法、变焦测量法等。其中,直接测量法是指对于点蚀坑尺寸较大、测量空间充足的试样,采用游标卡尺等手段直接对点蚀坑深度进行测量;上述方法适用于大尺寸(≥2mm)点蚀坑,测量精度较低。覆膜测量法是指采用能够室温固化硅橡胶等材料填充表面痕迹,并将其取下测量深度的方法;上述方法简便直观,但是对于复杂、粗糙痕迹效果较差,常用来测量较为简单的机械撞击痕的深度。三维重构测量法是指采用超景深视频显微镜或者激光共聚焦显微镜,在三维空间对表面痕迹进行重构,并对点蚀坑深度进行测量的一种方法;上述方法是近年来发展起来一种先进方法,可获得的信息量大、测量精度也较高,但点蚀坑内部若积存大量腐蚀产物,则无法对深度进行有效测量。变焦测量法原理与三维重构测量法相似,可以采用光学显微镜等设备完成,是通过分别在点蚀坑底部聚焦及产品表面聚焦,测定两个焦点的位置差异,来测定点蚀坑深度的方法;上述方法测试简便,但对于内部积存腐蚀产物的点蚀坑测量效果较差。

4、在失效分析工作当中,常常需要对点蚀坑附近的金相组织进行测试,如果能够在金相分析过程同时获取点蚀坑深度,无疑具有明显价值和意义。同时,点蚀坑内部往往积存大量腐蚀产物,采用金相之外的其它手段不能有效排除腐蚀产物对点蚀坑测量结果的影响。因此,本项目基于金相分析手段对铝合金表面微尺度点蚀坑深度测量方法进行研究。但是,金相测试方法是一种间接测量方法,但采用金相方法仅能获得某一个截面的点蚀坑尺寸,无法判断该截面是否位于点蚀坑最深处。综上所述,目前尚无准确、简便的方法来对50μm~500μm量级的点蚀坑深度进行测量。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种铝合金表面微尺度点蚀坑深度测量方法,实现了获得铝合金表面微尺度点蚀坑深度,同时对点蚀坑附近材料金相组织进行评估,从而方便铝合金构件寿命预测、保证其可靠性。

2、本发明解决技术的方案是:

3、一种铝合金表面微尺度点蚀坑深度测量方法,包括:

4、准备楔形块,并测量楔形块的倾角θ和长边尺寸l,作为尺寸标定的基础;

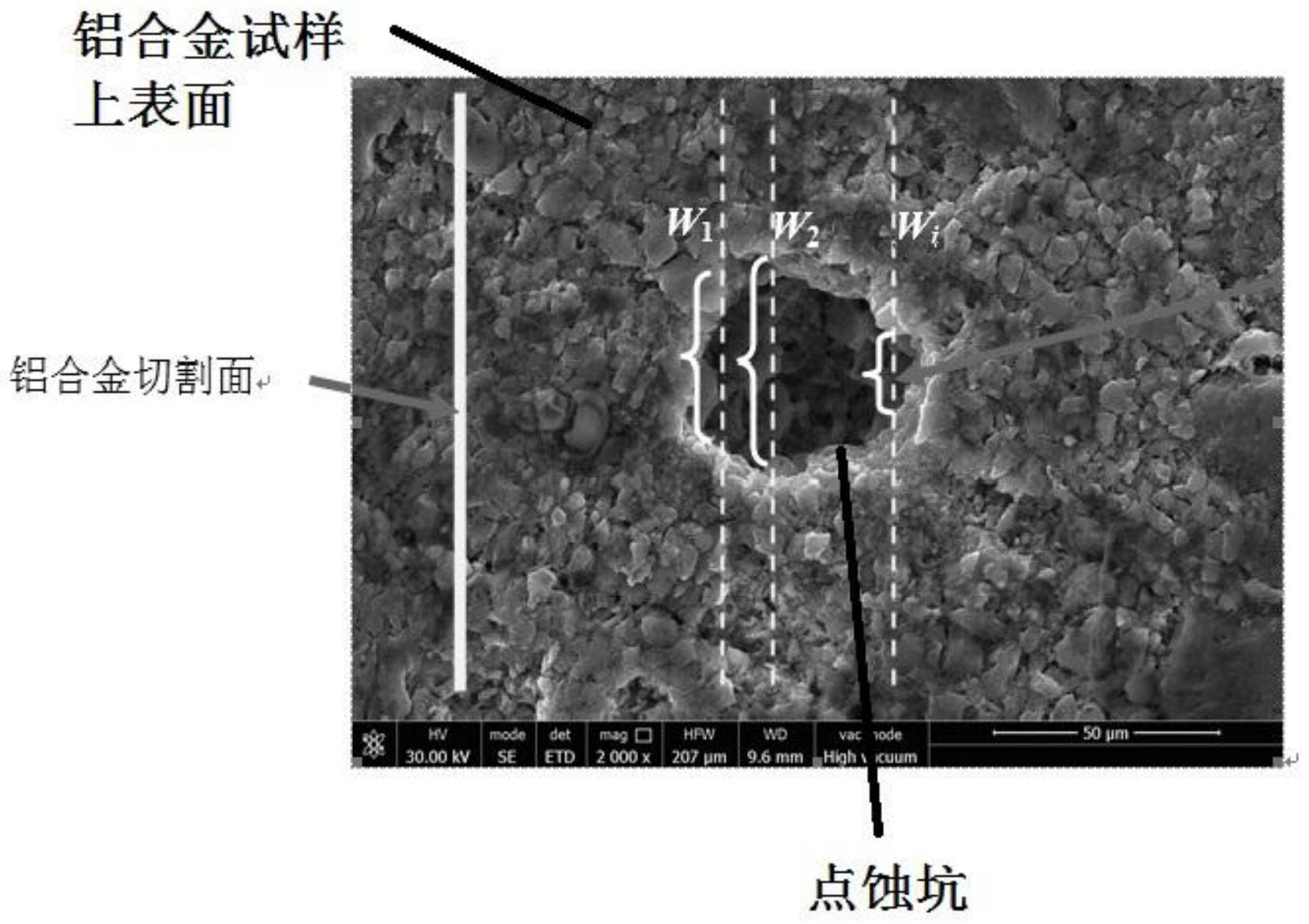

5、点蚀坑位于铝合金试样的上表面;垂直于铝合金试样的上表面,切割铝合金试样,形成竖直的铝合金切割面;并将楔形块放置在铝合金试样的侧壁处,并保证楔形块长边l所在平面与铝合金切割面位于同一平面;将楔形块与铝合金试样固连;

6、垂直于楔形块长边l所在平面和铝合金切割面,向点蚀坑方向进行水平方向磨抛,对楔形块长边l所在平面和铝合金切割面同事进行磨抛;

7、当铝合金切割面磨抛至点蚀坑边缘位置时,记录此时点蚀坑的截面深度d0和楔形块的长边尺寸l0;

8、继续进行步进磨抛n次,并依次记录每次磨抛后的点蚀坑的截面深度di和楔形块的长边尺寸li;i为磨抛次数,i=1,2,……,n;

9、设定楔形块的高度为h,根据测量的li和楔形块的倾角θ计算每次磨抛楔形块的高度减薄尺寸δhi;

10、建立最小二乘拟合方程,将di和δhi带入方程,获得最佳拟合参数;

11、根据最小二乘拟合方程,计算出极大值,即为点蚀坑的深度。

12、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,所述楔形块长边尺寸l为2-20mm,倾角θ为5°~30°。

13、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,所述铝合金切割面水平距点蚀坑边缘的距离为0.2-0.5mm。

14、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,步进磨抛的次数n不小于4,且每次磨抛的减薄尺寸为10-200μm。

15、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,楔形块的高度h为:楔形块的横截面为三角形,以楔形块的长边l作为三角形的底边,高度h为三角形的高,即为楔形块的高度。

16、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,磨抛的方向为沿着高度h的方向,随着步进磨抛,楔形块的高度h逐渐缩短,楔形块的长边尺寸li也逐渐变短。

17、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,每次磨抛楔形块的高度减薄尺寸δhi的计算方法为:

18、δhi=0.5(l-li)sin2θ。

19、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,最小二乘拟合方程为:

20、y=ax2+bx+c

21、式中,a、b、c为拟合参数;

22、将di和δhi带入方程,获得最佳a、b、c。

23、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,将di和δhi带入最小二乘拟合方程时,δhi作为x,di作为y。

24、在上述的一种铝合金表面微尺度点蚀坑深度测量方法,计算极大值的方法为:

25、将δhi依次带入确定最佳拟合参数后的最小二乘拟合方程中的x,计算出最大y值,即为极大值。

26、本发明与现有技术相比的有益效果是:

27、(1)本发明的方法直观、简便,适用范围广,并且得到的结果准确性高,与其它方法相比,能够在金相分析过程中对点蚀坑深度进行测量,并且排除腐蚀产物对点蚀坑深度测量结果的影响,具有明显的优势;

28、(2)本发明创新性的采用了楔形块作为参考物,根据楔形块的特殊尺寸,对楔形块长边尺寸和点蚀坑截面进行步进式磨抛处理,完成了磨削精度的控制,同时通过对楔形块的长边尺寸l和倾角θ的反推,可以精确得到铝合金试样的点蚀坑深度;

29、(3)本发明采用按照y=ax2+bx+c对数组(δhi,di)进行最小二乘拟合,得到最佳拟合参数a,b,c;在x∈(δh1,δhn)范围内求取点蚀坑轮廓深度的极大值,创新性的将最小二乘拟合方法融入到数据处理中,获得点蚀坑深度结果准确性高。

技术特征:

1.一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:包括:

2.根据权利要求1所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:所述楔形块长边尺寸l为2-20mm,倾角θ为5°~30°。

3.根据权利要求1所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:所述铝合金切割面水平距点蚀坑边缘的距离为0.2-0.5mm。

4.根据权利要求1所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:步进磨抛的次数n不小于4,且每次磨抛的减薄尺寸为10-200μm。

5.根据权利要求1所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:楔形块的高度h为:楔形块的横截面为三角形,以楔形块的长边l作为三角形的底边,高度h为三角形的高,即为楔形块的高度。

6.根据权利要求5所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:磨抛的方向为沿着高度h的方向,随着步进磨抛,楔形块的高度h逐渐缩短,楔形块的长边尺寸li也逐渐变短。

7.根据权利要求6所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:每次磨抛楔形块的高度减薄尺寸δhi的计算方法为:

8.根据权利要求7所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:最小二乘拟合方程为:

9.根据权利要求8所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:将di和δhi带入最小二乘拟合方程时,δhi作为x,di作为y。

10.根据权利要求9所述的一种铝合金表面微尺度点蚀坑深度测量方法,其特征在于:计算极大值的方法为:

技术总结

本发明涉及一种铝合金表面微尺度点蚀坑深度测量方法,属于失效分析和微观分析技术领域;首先准备特定形状的楔形块,对其形状进行测量,作为尺寸标定的基础;其次垂直于铝合金试样表面切割试样,并将切割面与楔形块同时镶嵌成金相试样;随后对试样进行磨抛并逐层减薄,记录每次减薄后楔形块的尺寸以及点蚀坑的宽度及深度;由于楔形块尺寸随减薄尺寸线性变化,所以可以利用楔形块尺寸变化标定减薄尺寸,最后通过金相测量数据,采用最小二乘法拟合点蚀坑轮廓,计算得到点蚀坑的深度;本发明实现了获得铝合金表面微尺度点蚀坑深度,同时对点蚀坑附近材料金相组织进行评估,从而方便铝合金构件寿命预测、保证其可靠性。

技术研发人员:袁建宇,逄锦程,王影,谢国君,韩露,马兆庆,徐林,卢鹉

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!