一种激光熔覆过程温度场的实时监测方法及监测装置

本发明涉及激光熔覆,具体为一种激光熔覆过程温度场的实时监测方法及监测装置。

背景技术:

1、现有技术中,公开号为“cn112113672a”的一种激光熔覆设备熔池温度场和形貌监控装置及监控方法,包括位于熔覆头内的反射镜,熔覆头外位于反射镜光路的位置设置有分束镜,分束镜的反射光路和透射光路上分别同轴设置有两个不同波长的滤波片,两个滤波片远离分束镜的一端均依次同轴设置有镜头和黑白ccd相机,两个黑白ccd相机共同电连接有工控机和显示器。本发明还公开了激光熔覆设备熔池温度场和形貌监控装置的监控方法;一种激光熔覆设备熔池温度场和形貌监控装置采用同轴安装方式,一方面极大降低熔池图像获取难度,保证熔池图像不失真;一方面采用双黑白相机代替单相机模式,提高图像采集帧频上限,使得熔池图像波长选择不受限制,保证测温精度同时获取熔池形貌特征。

2、但是,其在使用过程中,仍然存在较为明显的缺陷:上述监控方法主要是对激光熔覆实际处理过程中的温度场和熔池温度变化进行实时监测,具有同步性,不能在实际操作前进行温度预测监控,因此也就不能根据监控结果对激光熔覆过程进行事先调整,使得温度调节具有一定的滞后性。

技术实现思路

1、本发明的目的在于提供一种激光熔覆过程温度场的实时监测方法及监测装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

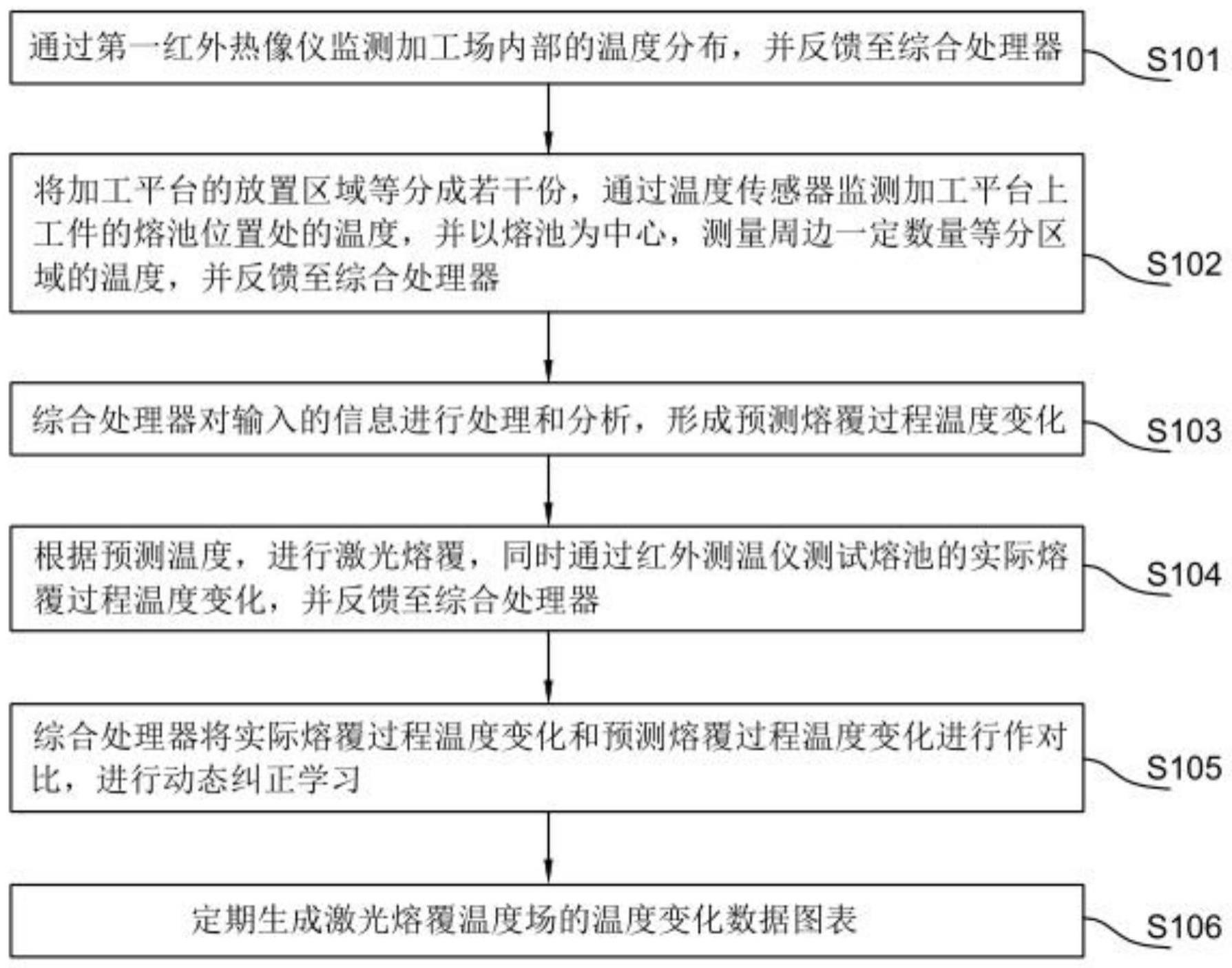

3、一种激光熔覆过程温度场的实时监测方法,该方法包括以下步骤:

4、通过第一红外热像仪监测加工场内部的温度分布,并反馈至综合处理器;

5、将加工平台的放置区域等分成若干份,通过温度传感器监测加工平台上工件的熔池位置处的温度,并以熔池为中心,测量周边一定数量等分区域的温度,并反馈至综合处理器;

6、综合处理器对输入的信息进行处理和分析,形成预测熔覆过程温度变化;

7、根据预测温度,进行激光熔覆,同时通过红外测温仪测试熔池的实际熔覆过程温度变化,并反馈至综合处理器;

8、综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,进行动态纠正学习;

9、定期生成激光熔覆温度场的温度变化数据图表。

10、优选的,所述通过第一红外热像仪监测加工场内部的温度分布,并反馈至综合处理器,具体包括:

11、第一红外热像仪对激光熔覆加工场内部进行全面式扫描,并将扫描结果反馈至综合处理器,对于超过预定最高值或低于预定最低值的温区进行重点显示。

12、优选的,所述将加工平台的放置区域等分成若干份,通过温度传感器监测加工平台上工件的熔池位置处的温度,并以熔池为中心,测量周边一定数量等分区域的温度,并反馈至综合处理器,具体包括:

13、将加工平台的放置区域等分成若干份,以预设的熔池位置为中心温度监测点,外周等距外扩一定数量的温区,且外扩测量直径至少为熔池直径的两倍,将熔池位置温度和周边区域温度一并反馈至综合处理器。

14、优选的,所述综合处理器对输入的信息进行处理和分析,形成预测熔覆过程温度变化,具体包括:

15、综合处理器对输入的加工场内部的温度分布信息、熔池及其周边的温度信息进行集中式的处理和分析,并结合激光熔覆头的功率、移动速度、加工平台的导热值、代加工件的材料性质,形成预测熔覆过程温度变化,结果以曲线图进行显示。

16、优选的,所述根据预测温度,进行激光熔覆,同时通过红外测温仪测试熔池的实际熔覆过程温度变化,并反馈至综合处理器,具体包括:

17、根据预测的熔覆温度,调整激光熔覆头的位置,进行激光熔覆,同时通过红外测温仪测试熔池的实际熔覆过程温度变化,全程记录,并反馈至综合处理器。

18、优选的,所述综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,进行动态纠正学习,具体包括:

19、综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,对于差值超过预定范围内的数据,进行重点上报,并触发警示装置,示意工作人员排查误差隐患;对于超值处于预定范围内的数据,进行动态纠正学习,学习后实时更新综合处理器的温度处理模型。

20、优选的,所述定期生成激光熔覆温度场的温度变化数据图表,具体包括:

21、以表格、曲线图、折线图或者散点图的形式,定期生成激光熔覆温度场的温度变化数据;

22、对于超高温或者超低温的异常值,单独生成异常数据标,并匹配标注该温度的测量时间和对应的区域。

23、一种基于所述激光熔覆过程温度场的实时监测方法的监测装置,包括:

24、加工场温度监测模块,用于通过第一红外热像仪监测加工场内部的温度分布,并反馈至综合处理器;

25、熔池及周边温度监测模块,用于将加工平台的放置区域等分成若干份,通过温度传感器监测加工平台上工件的熔池位置处的温度,并以熔池为中心,测量周边一定数量等分区域的温度,并反馈至综合处理器;

26、综合分析模块,用于综合处理器对输入的信息进行处理和分析,形成预测熔覆过程温度变化;

27、熔覆过程温度监测模块,用于根据预测温度,进行激光熔覆,同时通过红外测温仪测试熔池的实际熔覆过程温度变化,并反馈至综合处理器;

28、比对学习模块,用于综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,进行动态纠正学习;

29、数据显示模块,用于定期生成激光熔覆温度场的温度变化数据图表。

30、与现有技术相比,本发明的有益效果是:

31、1、本发明可以对熔池对应位置及其周边位置的温度进行事先监控,进而知晓初始的温度状态,为后续实际的激光熔覆温度提供参考;

32、2、本发明可以对实际熔覆过程温度变化和预测熔覆过程温度变化分别进行记录,并能够进行比对和主动地纠错学习,使得后续的温度预测更加精准,进而能够为激光熔覆操作提供有效参考,提高熔覆效果。

33、本发明提供了激光熔覆过程温度场的实时监测方法及监测装置,能够对熔池及其周边位置的温度进行精准测量,并且能够对激光熔覆的温度进行预测,进而对熔覆操作提供有效辅助。

技术特征:

1.一种激光熔覆过程温度场的实时监测方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述通过第一红外热像仪监测加工场内部的温度分布,并反馈至综合处理器,具体包括:

3.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述将加工平台的放置区域等分成若干份,通过温度传感器监测加工平台上工件的熔池位置处的温度,并以熔池为中心,测量周边一定数量等分区域的温度,并反馈至综合处理器,具体包括:

4.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述综合处理器对输入的信息进行处理和分析,形成预测熔覆过程温度变化,具体包括:

5.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述根据预测温度,进行激光熔覆,同时通过红外测温仪测试熔池的实际熔覆过程温度变化,并反馈至综合处理器,具体包括:

6.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,进行动态纠正学习,具体包括:

7.根据权利要求1所述的一种激光熔覆过程温度场的实时监测方法,其特征在于:所述定期生成激光熔覆温度场的温度变化数据图表,具体包括:

8.一种基于权利要求1-7任意一项所述激光熔覆过程温度场的实时监测方法的监测装置,其特征在于:包括:

技术总结

本发明提供一种激光熔覆过程温度场的实时监测方法及监测装置,该方法包括以下步骤:将加工平台的放置区域等分成若干份,通过温度传感器监测加工平台上工件的熔池位置处的温度,并以熔池为中心,测量周边一定数量等分区域的温度;综合处理器对输入的信息进行处理和分析,形成预测熔覆过程温度变化;同时通过红外测温仪测试熔池的实际熔覆过程温度变化;综合处理器将实际熔覆过程温度变化和预测熔覆过程温度变化进行作对比,进行动态纠正学习。本发明提供了激光熔覆过程温度场的实时监测方法及监测装置,能够对熔池及其周边位置的温度进行精准测量,并且能够对激光熔覆的温度进行预测,进而对熔覆操作提供有效辅助。

技术研发人员:丁国华,付香楠,李馨悦,柴智,梁莉蒙

受保护的技术使用者:蚌埠学院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!