一种板材尺寸检测调整系统的制作方法

本文涉及但不限于板材生产设备,尤其涉及一种板材尺寸检测调整系统。

背景技术:

1、现有石膏板在生产过程中,每张干板成品的外形尺寸都要符合国标或企标等的技术要求。因此,在实际质检中,需要检测石膏板的尺寸包括长度、宽度、厚度、对角线尺寸、楔形边尺寸等。目前,石膏板等板材常用的检测方法是工人使用盒尺、深度仪等机械测量工具进行手工测量。

2、再者,现有的检测方式为人工现场进行抽检的方式,以个别样品的检测结果代替一个批次成品外观尺寸的检测结果。因此,存在以下几个方面的问题:

3、1、以个别样品检测结果代替一个批次成品外观尺寸的检测结果,当测量样品数量较少时,不利于发现成品尺寸异常,容易造成漏判、误判。当测量样品数量较多时,人工工作量较大,工人劳动强度较高,检测成本较高。

4、2、使用盒尺、深度仪等机械测量工具,仪器测量精度不足,读数偏差较大,另外,机械测量工具长期使用会导致出现测量精度下降、误差增大等情况。

5、3、人工测量受人为因素影响大,测量个体的心理、生理状态都会对测量结果产生影响,导致测量准确性下降。

6、4、通常尺寸检测和切割操作是相互独立的,切割工序无法根据检测结果对板材的切割参数进行及时调整,导致板材的合格率下降,制造成本增加。

7、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

1、本申请的目的是,提供一种板材尺寸检测调整系统。该板材尺寸检测调整系统可根据板材的检测结果对板材的切割组件进行及时调整,可降低板材的不合格率,降低板材的制造成本。

2、本申请实施例的技术方案如下:

3、一种板材尺寸检测调整系统,包括:

4、设有测距仪器的检测装置,所述测距仪器设置为用于对板材的参数进行测量;

5、控制装置,与所述测距仪器电连接,且设置为根据接收到的所述参数判断所述板材是否合格;

6、调整装置,与所述控制装置电连接,且设置为在所述控制装置的控制下,对所述板材的切割组件进行调整,以调整所述板材的参数。

7、一些示例性实施例中,所述控制装置还设置为根据所述参数中的长度和宽度计算出所述板材的对角线尺寸;

8、其中,所述调整装置可在所述控制装置的控制下,对所述切割组件进行调整,以调整所述板材的长度,或/且所述板材的对角线尺寸。

9、一些示例性实施例中,所述调整装置包括:

10、支撑座;以及

11、安装至所述支撑座的推动组件,所述推动组件在所述控制装置的控制下推动所述切割组件沿着所述板材的长度方向进行移动,以对所述板材的切割长度进行调整。

12、一些示例性实施例中,所述检测装置还包括第一工作台;所述第一工作台包括竖向间隔设置的第一横梁和第二横梁,所述第一横梁和所述第二横梁之间形成供所述板材穿过的通道;

13、所述测距仪器包括多个第一测距仪器;多个所述第一测距仪器分别安装至所述第一横梁和所述第二横梁,将位于所述第一横梁的所述第一测距仪器获得的检测数据记为第一数据,将位于所述第二横梁的所述第一测距仪器获得的检测数据记为第二数据,所述控制装置根据所述第一数据和所述第二数据获得所述板材的厚度。

14、一些示例性实施例中,所述检测装置还包括:

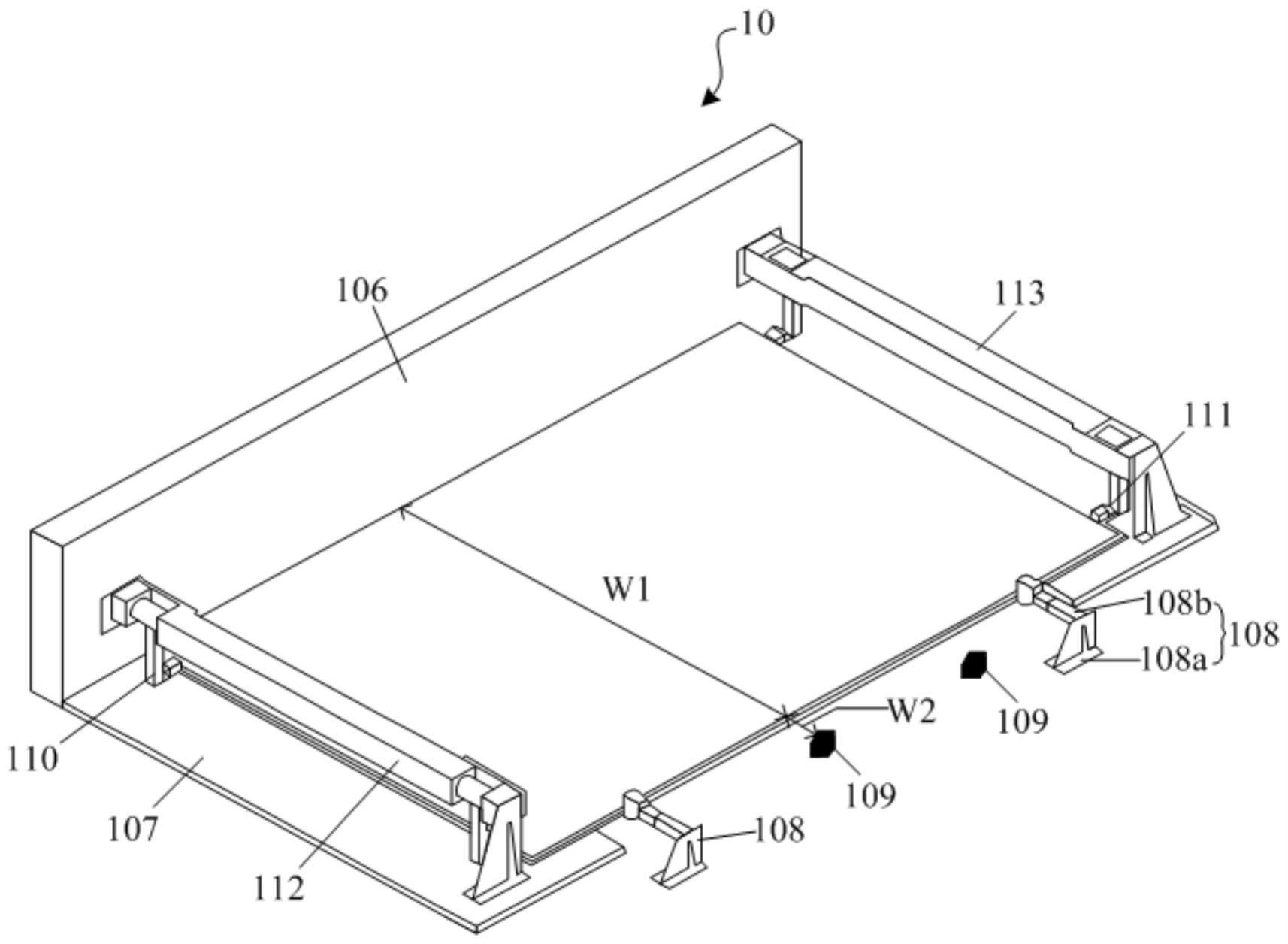

15、第二工作台,包括垂直设置的基准面和检测面,所述基准面和所述检测面构成检测所述板材的工作空间;以及

16、第一夹持组件,与所述基准面存在横向设计间隔,且与所述基准面共同将所述板材夹紧在所述工作空间;

17、所述测距仪器还包括一个以上的第二测距仪器,所述第二测距仪器与所述第一夹持组件位于所述板材的同一侧,且所述第二测距仪器将所检测到的第三数据发送给所述控制装置,所述控制装置根据所述第三数据获得所述板材的宽度。

18、一些示例性实施例中,所述检测装置还包括:

19、第二夹持组件;以及

20、与所述第二夹持组件相对设置的第三夹持组件,且所述第三夹持组件与所述第二夹持组件共同将所述板材夹紧在所述工作空间;

21、所述测距仪器还包括一个以上的第三测距仪器,所述第三测距仪器与所述第二夹持组件位于所述板材的同一侧;且所述第三测距仪器将所检测到的第四数据发送给所述控制装置,所述控制装置根据所述第四数据获得所述板材的长度。

22、一些示例性实施例中,所述第一夹持组件包括:

23、底座;以及

24、与所述底座活动连接的夹持臂,所述夹持臂可围绕所述底座转动以夹紧或松开所述板材。

25、一些示例性实施例中,所述检测装置还包括与所述控制装置电连接的视觉传感器;所述视觉传感器用于对所述板材的表面进行成像,且将所获得的图像发送给所述控制装置;

26、所述控制装置根据所述图像对所述板材的平整度进行校验,且所述控制装置还设置为根据所述板材的平整度校验结果以控制所述第一测距仪器是否开启。

27、一些示例性实施例中,所述检测装置还包括与所述控制装置电连接的视觉传感器;所述视觉传感器用于对所述板材的表面进行成像,且将所获得的图像发送给所述控制装置;

28、所述控制装置根据所述图像对所述板材的平整度进行校验。

29、一些示例性实施例中,板材尺寸检测调整系统还包括与所述控制装置电连接的显示器,所述显示器设置为根据所述控制装置获得的所述参数模拟生成所述板材的三维图形。

30、在阅读并理解附图和详细描述后,可以明白其他方面。

技术特征:

1.一种板材尺寸检测调整系统,其特征在于,包括:

2.如权利要求1所述的板材尺寸检测调整系统,其特征在于,所述控制装置还设置为根据所述参数中的长度和宽度计算出所述板材的对角线尺寸;

3.如权利要求2所述的板材尺寸检测调整系统,其特征在于,所述调整装置包括:

4.如权利要求1至3任一所述的板材尺寸检测调整系统,其特征在于,所述检测装置还包括第一工作台;所述第一工作台包括竖向间隔设置的第一横梁和第二横梁,所述第一横梁和所述第二横梁之间形成供所述板材穿过的通道;

5.如权利要求4所述的板材尺寸检测调整系统,其特征在于,所述检测装置还包括:

6.如权利要求5所述的板材尺寸检测调整系统,其特征在于,所述检测装置还包括:

7.如权利要求5所述的板材尺寸检测调整系统,其特征在于,所述第一夹持组件包括:

8.如权利要求4所述的板材尺寸检测调整系统,其特征在于,所述检测装置还包括与所述控制装置电连接的视觉传感器;所述视觉传感器用于对所述板材的表面进行成像,且将所获得的图像发送给所述控制装置;

9.如权利要求4所述的板材尺寸检测调整系统,其特征在于,所述检测装置还包括与所述控制装置电连接的视觉传感器;所述视觉传感器用于对所述板材的表面进行成像,且将所获得的图像发送给所述控制装置;

10.如权利要求2或3所述的板材尺寸检测调整系统,其特征在于,还包括与所述控制装置电连接的显示器,所述显示器设置为根据所述控制装置获得的所述参数模拟生成所述板材的三维图形。

技术总结

本文提供一种板材尺寸检测调整系统,包括设有测距仪器的检测装置,所述测距仪器设置为用于对板材的参数进行测量、控制装置,与所述测距仪器电连接,且设置为根据接收到的所述参数判断所述板材是否合格、调整装置,与所述控制装置电连接,且设置为在所述控制装置的控制下,对所述板材的切割组件进行调整,以调整所述板材的参数。该板材尺寸检测调整系统可根据板材的检测结果对板材的切割组件进行及时调整,可降低板材的不合格率,降低板材的制造成本。

技术研发人员:樊宝君,鞠宏胜,廉建廷,王飞,黄文明,何精卫,白克立

受保护的技术使用者:北新集团建材股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!